半自磨机排矿速度及粒度优化研究

2020-12-24江斌

江斌

摘要:以被粉碎物料本身作为磨矿介质,此外还需要少量的钢球作为磨矿介质的破磨设备称为半自磨机。半自磨机的设计与排矿速度以及粒度关系密切,包括排料粒度的组成不符合要求,以及半自磨机排料端的排料能力不足,都会造成半自磨机的运行功率高、磨矿效率低。通过研究发现改变格子板及矿浆提升器结构,提升半自磨机的排矿速度及粒度组成,合理分配各磨机的负荷比例,来提高系统效率。

关键词:半自磨;排料端;速度;粒度;弧形;磨矿效率

引言

在传统自磨技术的基础上发展出了半自磨技术,技术发展迎合生产需求,普及范围逐步在国内外铺展开来。半自磨技术主要用来替代常规碎磨系统中的细碎及磨矿作业。半自磨机为强制性排矿碎磨设备,筒体相较于传统球磨机而言长度较短。半自磨磨机的优势在于磨矿效率高,物料可以磨到所需的粒度再及时排出。其劣势在于磨机内只添加少量(3%-12%)钢球,矿石本身也作为磨矿介质,因此半自磨机的排矿速度及粒级的组成,受物料粒度以及硬度的影响,也影响着磨矿效率及电力、钢球等的消耗。

半自磨机的设计与排矿速度以及粒度关系密切,包括排料粒度的组成不符合要求,以及半自磨机排料端的排料能力不足,都会造成半自磨机的运行功率高、磨矿效率低。通过研究发现改变格子板及矿浆提升器结构,提升半自磨机的排矿速度及粒度组成,合理分配各磨机的负荷比例,来提高系统效率。

一、现状分析

(一)排料端使用情况分析

半自磨机属于强制排矿碎磨设备,排料端的设计会直接关系排矿速度。目前原排料端采用矿将提升器,格子板样式一般选用直形格子板。

磨机在运转过程中,提升器内矿浆和顽石会受到两力(重力和离心力)的相互作用,流动缓慢且容易聚集,流动性差就易出现回流现象,一个排料周期内不能全部排空顽石和矿浆,新物料无法进入。细矿浆很可能聚集在筒体内中,降低磨矿效率的同时返流还会造成排料端磨损。

(二)排矿速度分析

半自磨机的生产效率受诸多因素影响,包括磨机转速、充填率等。

1. 半自磨机功率

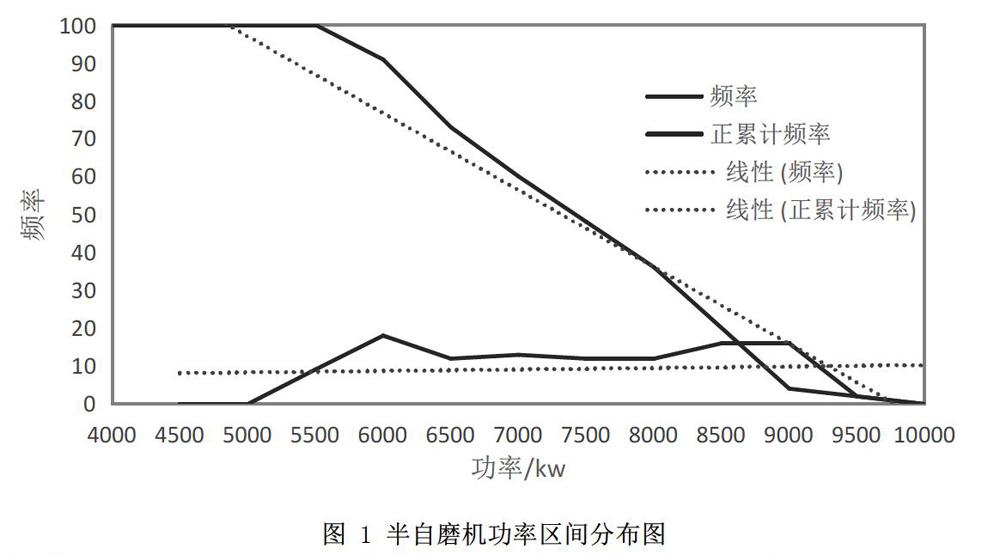

其中半自磨机的功率属于直接影响因素,它反映的是生产过程中最关键的表征变量。利用实时数据储存以及查询分析技术,得到半自磨机的功率区间分布,见图1。

图1可以看出,半自磨机的功率在6500-8000kw之间波动范围小,无显著差别,属于平均分布。在8000kw以上的功率区间累计频率36%,该区间半自磨机系统低效,运行高能耗,效率是大幅降低的,所以在该区间占比较大说明对系统整体影响较大。

2. 钢球的充填率

为确保磨矿的效率,半自磨机内必须保证下落的大块的矿石与钢球砸在矿石上,因此就有一个基础条件:合适的充填率。半自磨机相对于传统的球磨流程,利用了部分原磨料作为研磨介质,因此实际生产中磨机内钢球的添加量比较少,也就是钢球和磨料各占比例的比值比较低。在结构上划分,半自磨机为格子型磨机,其综合充填率相对溢流型磨机要低,因此实际生产中会出现钢球直接砸向衬板的情况,导致衬板损坏严重,甚至脱落,出现生产事故。半自磨机内钢球的充填率也是影响磨矿效率和排矿速度的影响因素之一[1]。

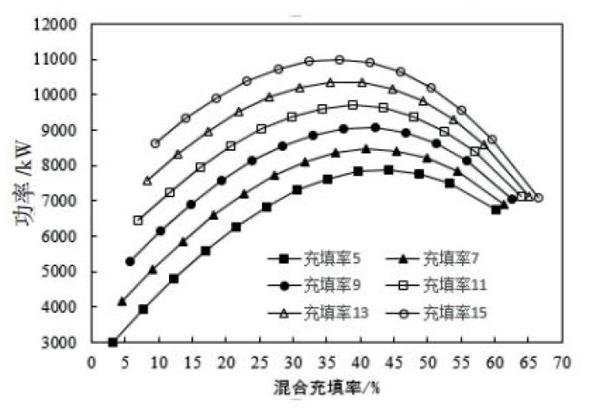

半自磨机内钢球的混合充填率与功率的关系如图2。

图2 可以看出,半自磨机功率为 8000~9000 kW时,钢球的充填率为 9%~11%,通过计算可以得到半自磨机混合充填率在35% 时,矿石的最佳滞留时间为 14.08 min,比小型磨矿磨矿时间 6~10 min 及常规磨矿系统磨矿时间 8 min左右都要长,说明半自磨系统村子磨矿时间长、排矿速度慢的问题。

(三)排矿粒度方面分析

半自磨机排料口的自返筛可以控制磨机的排矿速度。物料由左侧进入自返筛进行运作。运作过程中小于筛缝的物料被筛走,大于筛缝的物料在到达筛体最右侧后,被排入中空轴中,以被重新推送回磨机内。

实际生产中调查发现,出料端物料中 -25 ∽ +5 mm所占比例过高,超过了 -3 mm物料的比例。此外,磨机4.5∽5.5mm距离内-25 ∽ +3 mm的物料比例急速升高。可见自返筛的循环作用十分明显。结构上自返筛属于封闭型,磨机内磨矿介质钢球失圆、失效后无法清理。直径 +3 mm以上的废球无法排出,磨损极低,最终形成难磨粒子。难磨粒子积攒会増加磨机负重,耗电量加大,浪费能源。 自滚筒筛排除的-3 mm废球,直接进入后续的渣浆泵与旋流器。废球磨损渣浆泵,进而导致堵塞旋流器沉嘴。溢流跑出又影响后续的提金工序指标。

二、排矿速度以及粒度优化研究

(一)排矿速度优化

1. 排料端优化

针对目前半自磨机排矿速度普遍偏慢问题,以及磨矿产品存在过磨的问题,为了提高半自磨机排矿速度,为了提高应对难磨矿的能力,参照半自磨机弧形格子板以及提升器的应用案例,可对 Φ10.37×5.19m 半自磨机排料端进行再次设计并使用离散元进行模拟分析。格子板开孔设计参照直形格子板,开孔分为两种 :70mm/25mm,因为提升筋的原因,总开孔面积由原来的 7.05m2 降为6.05m2 ,開孔率也由原来的 8.9% 降为 7.6%[2]。利用 DEM 离散元模拟分析弧形与直形排料端排矿速度及返流量对比之后,直观发现弧形比直形排矿速度增加直至 1 倍,矿浆返流量减少也达 63%,见图 3。

2. 钢球充填率的优化

半自磨机在矿石不同的情况下保持原设计处理能力的标准,主要依靠添加钢球量以及规格的调整。半自磨机在充填率20%时,物料呈抛落状态,但在底角区存在物料不足的现象,易出现钢球砸钢板问题,充填率在30%时,物料运行状态最佳。不同填充率下磨机内的运转情况见图4。

充填率进一步增大,磨机运转时抛落的物料增多,运动集中于物料表层,磨矿作用降低。但是半自磨机的转速不同,最佳充填率不同。在选择合适的充填率时,要考虑到最佳转速,以及耗能和对磨机的损耗。物料增多会导致磨机重量增大,运转负荷增多,因此要综合计算和考量选择充填率。

(二)粒度优化研究

为防止磨机出料端物料循环,需设法将 -25 ∽ +3 mm物料输送至磨机入料端,随着物料轴向流动,再次参与磨矿,降低粒度。进入磨机前剔除废钢球,避免废球进入磨机后增加能耗。最终选择的处理方式为:拆除自返筛。在磨机出料口安装1台直线振动筛,可以选用筛缝3mm的DZS1837型直线振动筛。筛选过程中筛下物料随矿浆进入渣浆泵泵池,筛上物料利用皮带机以及提升器返回至半自磨机入料端,相关机械可选用普通TD75型皮带机与裙边格挡大倾角提升皮带机,需要注意的是,在TD75型皮带机上安装1台自卸式环形永磁除铁器自动清理了废球。拆除自返筛后,需要封堵半自磨机出料端的孔洞,防止+25mm物料排出,同时将排料给至直线振动筛筛头的中间部位。对比铸钢件以及橡胶材质,考虑到磨机自重以及运转的电耗,封堵装置与圆筒形排料装置选用密度较低的橡胶材质。

三、结语

优化排料端设计,直形格子板改为弧形结构,同时优化半自磨机排矿速度的影响因素及粒度组成,以实现提高半自磨系统磨矿效率的目的。

(1)处理难磨矿时矿石在半自磨机内的滞留时间下降,由原来的14.08 min 下降至 8.8 min ,+10mm 含量由 10.10% 提高到 20.69%,由此可见,排矿速度及粒度得到有效改善。

(2)半自磨系统低台效、高能耗的问题得到解决。经济效益显著。

参考文献

[1] 何智文. 黄金选矿厂湿式半自磨机磨矿效率提升方法分析与实施[D].山东大学,2018.

[2] 唐友华. 基于EDEM的半自磨机颗粒的碰撞分析[D].昆明理工大学,2016.