基于数据驱动的发动机生产全过程数字化质量管控应用

2020-12-24西安航天发动机有限公司刘天阳雍楚曼

◎西安航天发动机有限公司 刘天阳 雍楚曼

面对“十三五”期间“数量多、难度大、要求高、周期紧”的航天液体动力制造“新常态”,为提高工厂研制能力,适应繁重的生产任务及型号研制需求,进一步提升液体动力核心制造能力,西安航天发动机有限公司积极探索液体动力制造技术与信息化技术融合应用,建立了一套符合工厂多品种、小批量离散制造特色的生产现场数字化质量管控新模式,实现了生产现场全流程数字化管理,进一步提升现场质量控制水平。

液体火箭发动机作为运载火箭的“心 脏”,是影响火箭发射成败的重要因素。液体火箭发动机是高温、高压和高热流密度的复杂热力学循环系统,工作环境恶劣,制造要求极高。发动机研制流程复杂,涉及机械加工、锻造、铸造、钣金、焊接、特种加工、装配等22 个制造专业,67 种工艺方法,专业之间交叉频繁,工序高达十万多道。

西安航天发动机有限公司是我国大型液体火箭发动机研制生产专业厂,主要从事常规运载、新一代运载液氧煤油等型号发动机的研制生产。

面对“十三五”期间“数量多、难度大、要求高、周期紧”的航天液体动力制造“新 常态”,为提高工厂研制能力,适应繁重的生产任务及型号研制需求,进一步提升液体动力核心制造能力,工厂积极探索液体动力制造技术与信息化技术融合应用。使信息化条件成为工厂进一步加强生产过程控制、确保发动机产品质量的重要手段,不断提高产品质量和交付能力,满足不断增加的型号任务需求。

一、需求分析

工厂现阶段生产现场质量控制模式难以适应精细化质量管理需求,制约了发动机质量管理水平的提高。在技术状态控制方面,纸质工艺规程和跟踪卡样本依靠人为编制,存在技术状态不一致风险;在制造资源保障方面,原材料领料发错料、零组件配套出库错误、现场使用的工装、量具存在超期使用风险;在过程控制与量化控制方面,现场质量数据记录存在错填、漏填风险,不同车间协作数据传递存在出错的风险;在质量数据统计汇总方面,质量数据包存在数据转抄错误的风险。

面对上述实际情况和严格的质量管控要求,需借助信息化手段,从“质量数据定义、采集、传递与应用”层面,以信息化驱动质量管理,积极探索液体动力制造技术与信息化技术的融合应用。使得信息化成为加强生产过程控制、确保发动机产品质量的重要手段。从而进一步提高液体动力产品质量和交付能力。

二、建设目标

为满足发动机全制造过程数字化质量管控目标,需在工艺、资源、计划、现场生产、质量数据包等方面借助信息化手段,建设以质量管控为目的的液体火箭发动机数字化质量管控新模式,通过工艺、计划、资源、生产之间的互联、互通,协同作业进一步加强现场生产质量管控能力、提高发动机产品质量可靠性。具体包括:

实现从零件原材料领用——零件生产——部组件装配——整机装配制造全过程数字化质量管理,使各环节生产信息透明化、生产过程可控化,并形成丰富的统计和分析报表,直观反映产品生产进度及异常情况,为生产管理提供决策支持和帮助。

实现产品生产现场流程化与约束化。将结构化工艺数据快速准确传递至现场,为现场提供唯一的制造要求;现场严格按照工艺文件要求,以约束性流程控制为基础,现场串行流转,随源录入和存储产品质量数据,并实时判读校验产品质量超差超包络情况,提升现场控制水平。

实现质量数据包快速生成。借助信息化条件,建立统一的数据管理平台。集成获取工艺管理系统、制造执行系统等信息化系统数据,并按照液体火箭发动机质量管理要求,快速生成质量数据包,提升质量复查效率,满足型号交付要求。

三、技术路径

工厂紧密结合发动机生产研制过程,围绕工艺、生产、资源、质量四大业务主线,以数字化、信息化驱动质量管理,并将它们作为开展质量精细化管理的有力工具。

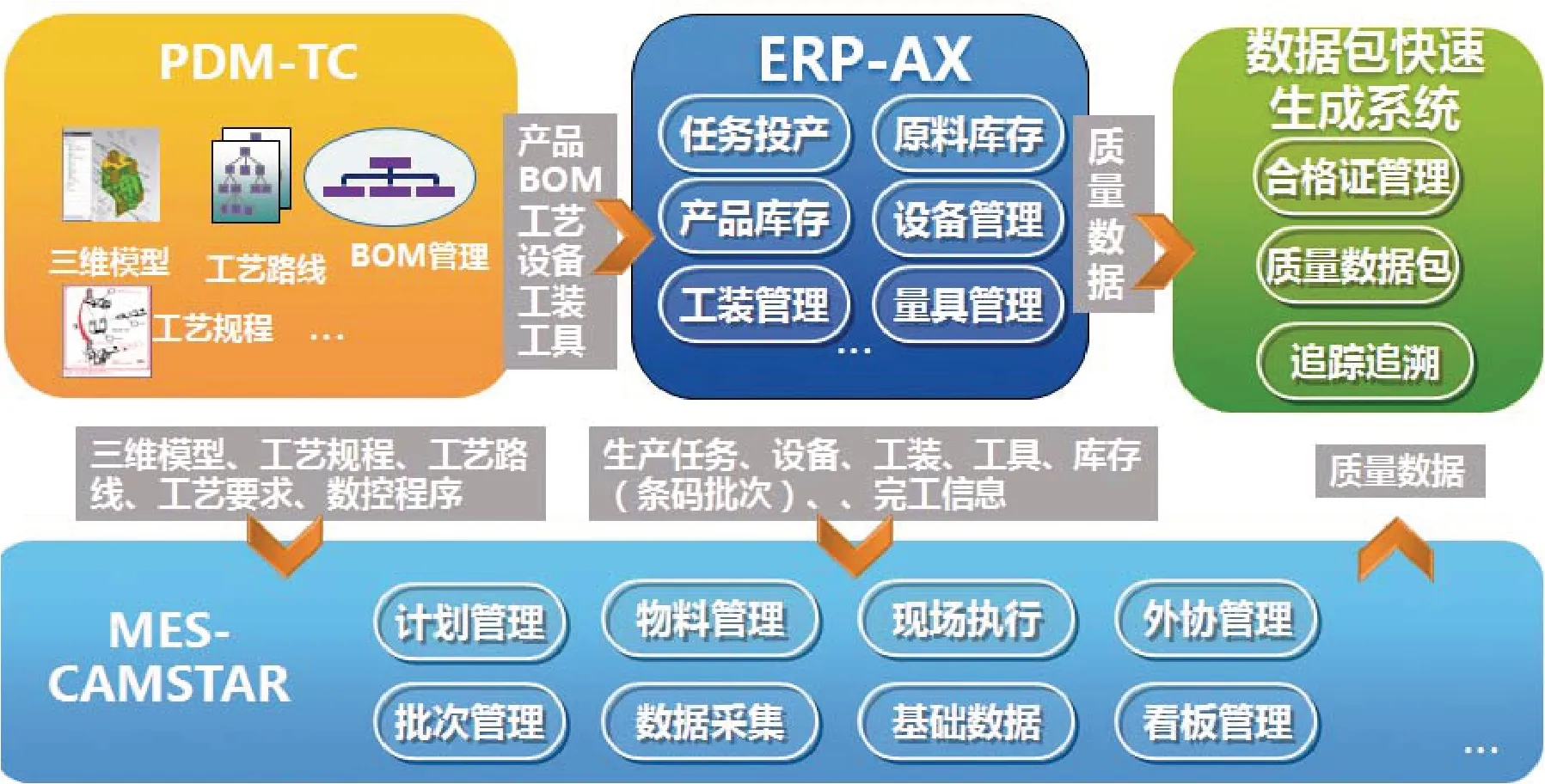

为此,选择以制造执行系统为核心系统,按照“随源录入”与唯一数据源、信息传递链路贯通、制造管理的模型化与信息化三大原则,主要建设四大系统,如图1 所示。

图1 系统框架示意图

1、工艺管理系统:以TeamCenter为平台建设工艺管理系统(下文称TC)。建立产品工艺BOM、完成编制工艺路线、工艺规程编制,为生产现场质量控制提供数据源头。

2、生产计划与资源管理系统:以Dynamics AX 为平台建设企业生产计划与资源管理系统(下文称AX)。依据TC 传递的BOM、工艺路线下达生产任务,同时,管理原材料、型号成品、工艺装备等库存、建立信息台账,为生产现场质量控制提供基础资源保障。

3、制造执行系统:以Camstar 为平台建设制造执行系统(下文称MES)。围绕产品质量跟踪卡,进行跟踪卡创建、原材料领料、零组件配套、产品派工、参数填写记录、产品报工与检验的全流程管理,对产品全生产过程的质量数据和过程数据随源记录和存储。

4、质量数据包生成系统:通过提取制造执行系统、生产计划与资源管理系统等系统中数据获取五单信息、质量参数、配套信息等,对数据进行分类汇总生成五单信息统计、三类关键特性数据汇总、产品功能性能数据汇总、焊缝建档统计、力矩拧紧记录汇总、多媒体数据汇总等表格,形成完整的质量数据包。

四、建设内容

(一)发动机装配全过程数字化质量管控架构

随着工厂信息化工作推进,工厂信息系统体系架构逐渐完善,基本形成以工艺设计、任务下达与资源管控、生产执行、质量管理为四大核心业务的体系架构。初步建立以装配计划为龙头、以装配工艺规程为指导、以现场执行为主线、以数据采集为基础、以质量管控为目的的装配生产执行控制平台,实现对工厂生产过程的数字化质量管控,实时记录、存储及共享实时的装配过程质量数据,并最终快速生成质量数据包。

(二)基于TC 平台的工艺结构化管理

结构化工艺数据作为下游生产、质量、资源等信息系统的直接数据源头。通过以产品BOM 为主线的结构化工艺数据管理模式应用研究,改变目前工艺数据纸质管理模式,统一表达、管理各环节产品相关的各种结构化工艺数据,避免信息数据的转换、冗余,初步建立适应三维业务模式的管理机制,充分发挥数字化应用的优势。

结构化工艺数据管理业务流程主要涉及设计BOM 接收、产品BOM 重构、结构化工艺路线管理、结构化材料定额管理、结构化工艺规程管理、工艺更改、信息系统集成等。

通过系统集成,将结构化信息传输至MES,工艺结构信息用于MES 中驱动生成约束性控制流程,工序结构化信息工艺规程现场展示,指导工人现场生产。

(三)基于AX 平台的资源电子化管控

发动机生产计划与资源管理系统主要现了实生产任务投产、原材料库存管理、型号产品库存管理等。完成了生产任务的快速下达,原材料出库的包络控制、型号产品的精准配套等工作,为现场质量管控提供制造资源数据。

(四)基于Camstar 平台的生产执行约束

建设制造执行系统MES,主要实现了工艺、计划、原材料领料、零组件配套、现场报工、参数填写、协作调度、检验、系统集成等过程的全数字化管控。同时,通过MES 平台与各系统进行集成联动,打通和AX、TC之间的数据链路,自动接收提取相关工艺和生产任务信息,记录产品制造的过程数据和质量数据,反馈产品制造进度和质量信息,提高工厂生产管理水平,进一步满足制造过程科学化、规范化和精细化管理的需要,图2 为生产车间报表。

(五)质量数据包快速生成

根据目前工厂现状,需在产品出厂交付前,生成产品数据包。系统按照液体火箭发动机产品数据包要求,以产品生产过程中实际物流为依托,以跟踪卡、合格证为质量数据的载体,以产品装配BOM 为核心,抽取、整理、汇总TC、制造执行、库存管理、物资管理等业务系统中的产品配套关系、电子质量跟踪卡信息、原材料领料记录、“五单”单据等质量数据,自动形成以设计关键特性数据、工艺关键特性数据、过程关键特性数据、发动机系统功能性能数据、生产过程多媒体记录、超差情况统计、代料情况统计等为主要内容的产品质量数据包,以满足型号交付要求。

五、自主可控情况

本项目已通过国防科工局技改条件及中国航天科技集团有限公司课题立项,整个项目由工厂牵头开展,信息化系统二次开发100%具备国产自主知识产权,项目实施过程中的知识产权全归工厂所有。其中,《基于MES 的结构化质量参数动态展示平台》《基于TC工艺质量参数结构化管理系统》《基于AX 的自动化配套库存管理系统》已获国家计算机软件著作权。

六、应用效果与经验

通过项目实施,工厂所有专业均已应用以MES 为核心平台的发动机全过程数字化质量管控新模式,建立了一套符合工厂多品种、小批量离散制造特色的生产现场数字化质量管控新模式,实现了生产现场全流程数字化管理,进一步提升现场质量控制水平。具体应用效果如下:

(一)建立了符合工厂特色的液体火箭发动机数字化质量管控模式

通过围绕质量精细化管理开展信息化条件建设,工厂初步建立了一套完备的离散制造业,多品种、小批量研制模式下的基于数据驱动的发动机装配全过程数字化质量管控应用新模式。同时,还建立了数字化工艺师团队,积累了大量数字化工作实施与应用的经验。

(二)以结构化工艺数据为核心,为制造过程的质量控制提供唯一数据源

工艺数据作为指导现场生产、开具跟踪卡源头数据,也是现场质量参数记录的源头数据,通过实施TC 系统将工艺文件颗粒度细化、关键工艺参数量化、质量参数结构化,提升工艺文件指导性,保证现场生产质量。在质量参数定义时明确参数要求值上下限,为现场合格校验提供依据,同时,工艺更改与工艺文件关联,确保工艺更改全过程可追溯。

(三)以数字化资源库存管理为基础,为制造过程质量控制提供基础资源保证

通过实施AX 系统,管理原材料、成品库存、工装、量具、合格证台账,实现制造过程资源数据的信息化管理。同时,在AX 中进行原材料出库包络、成品出库批次、地面件、试车件等验证,进一步保证产品质量。此外,依据产品BOM 和工艺路线制定车间任务,为MES 开具质量跟踪卡提供任务源头数据。建立统一工装、量具、物资编码,实现工装、量具、物资条码化管理,规范工厂业务。

(四)以生产现场质量管控为主体,执行约束化现场质量管控

生产现场管理作为发动机质量管控具体执行阶段,目前已在工厂全专业覆盖基于MES 的生产管理系统。通过MES 的实施,实现质量跟踪卡的自动生成,无纸化原材料领料,零组件配套,多媒体记录,现场参数错填、漏填、合格、包络校验,现场所用工装、量具超期校验,同时,在MES 中实现依据工艺规程工序、工步规定的约束性流程生产,保证现场质量管控。此外,基于工厂统一的MES 平台实现不同车间协作,各车间数据随源录入,多次利用,保证唯一数据源和透明化生产,提升生产效率,保证产品质量。

(五)以质量数据包的自动生成为落脚点,确保生产质量

质量数据包生成系统目前已在工厂广泛应用,自动提取MES、AX 中数据形成五单统计、原材料装机清单、三类关键特性、包络分析等产品质量相关数据,大幅减轻工艺人员质量复查的工作量,保证产品质量。

七、示范推广情况

工厂依据自身产品特点和生产流程,建立了数字化质量管控体系,打通了工艺、生产、质量、资源之间的数据通路,建立了符合液体火箭发动机生产制造特点的信息化框架体系。该项目在离散制造型企业,特别是航空航天领域,具备很强的代表性,其统一平台模式和各系统集成模式也具有较强的推广价值。

八、后续发展思路及计划

结合工厂信息化建设整体规划,后续将进入效益提升阶段和价值链提升阶段,工厂还将重点开展包括通过与工业控制网的集成,实现底层设备质量数据自动采集、商务智能应用、智能制造新模式探索等工作。