带小肋片的大小孔弓形折流板换热器的流动与传热研究

2020-12-24王小雨罗自强

王小雨,罗自强

(江汉大学 化学与环境工程学院,湖北 武汉 430056)

换热器,又称热交换器,是化工工程及能源工程等领域不可或缺的过程设备,其主要基于对流传热过程。化工上使用最多的换热器是管壳式换热器,属于间壁式换热器的一种,顾名思义管和壳分开两相流体,热量从壁面一侧的流体传递到壁面另一侧的流体。在电站锅炉中的余热回收技术是换热器的使用重点,不仅可以利用余热烟气对锅炉进行预热,还可以用来加热水供生活使用[1-2]。但这种换热器也存在许多缺点,如壳程压降较大、换热效率较低、存在流动死区、易引发流体诱导振动等,其中流体诱导振动是需要迫切解决的关键难题之一。针对因流体流动而导致的管束振动问题,钱才富[3-4]提出了大小孔整圆形折流板和大小孔弓形折流板的结构。这种换热器的折流板上有大小不同的圆形管孔,相邻折流板上大小管孔排列相反,壳程流体为轴向流动,从换热管和大孔之间的间隙穿过,小孔对换热管起支撑作用。在此基础上,孙海阳等[5-8]对大小孔整圆形折流板的结构进行了研究,结果表明带圆弧切线波纹管的大小孔整圆形折流板的复合结构换热器传热性能远高于传统弓形折流板。刘久逸[9]对大小孔弓形折流板和波纹管的复合结构进行分析,结果表明大小孔弓形折流板与波纹管的复合结构换热器的综合性能最好。

大小孔换热器虽能降低流体诱导振动的影响,但同时也弱化了流体的湍流程度,造成换热效率的降低。Yu 等[10]将通过强化空气侧的流体湍动来强化传热的纵向涡发生器带入纵流式管壳式换热器中来,提供了强化传热的新思路。为了使大小孔换热器能够降低流体诱导振动并兼顾换热效率,本文首次提出把纵向涡发生器结构应用到大小孔换热器上。此时的纵向涡发生器是附在换热管上,较传统的纵向涡发生器要小一些,更接近肋片的结构,因此本文把纵向涡发生器也称为小肋片。

基于此,本文提出小肋片耦合大小孔弓形折流板的换热器结构,通过数值模拟的方法讨论了3 种小肋片结构传热流动特性,并与不带小肋片的大小孔弓形折流板换热器进行对比,对其传热流动性能进行了讨论。

1 数值模拟

1.1 物理模型

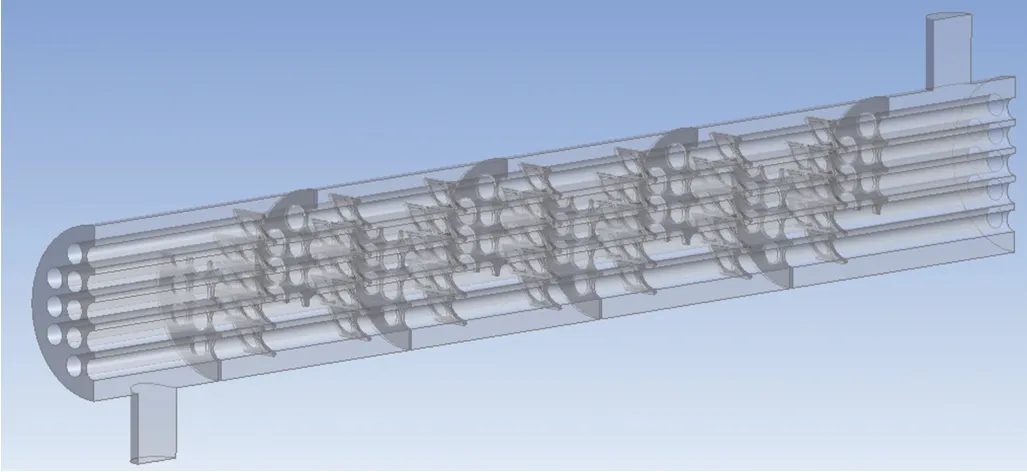

大小孔弓形折流板换热器结构参数见表1,结构图如图1 所示。

表1 大小孔弓形折流板换热器的结构参数Tab.1 Structural parameters of the large-and-small-hole baffles segmental heat exchanger

图1 大小孔弓形折流板换热器物理模型Fig.1 Physical model of the large-and-small-hole segmental baffles heat exchanger

小肋片的结构参数:第一种小肋片,下称SF1,如图2 所示,由两个锥台拼接而成,大圆直径30 mm,小圆直径25 mm,厚度4 mm,与大小孔对齐交错排列。带SF1 的大小孔弓形折流板换热器物理模型见图3。

图2 SF1 的结构Fig.2 The structure of SF1

图3 带SF1 的大小孔弓形折流板换热器物理模型Fig.3 Physical model of the large-and-small-hole segmental baffles heat exchanger with SF1

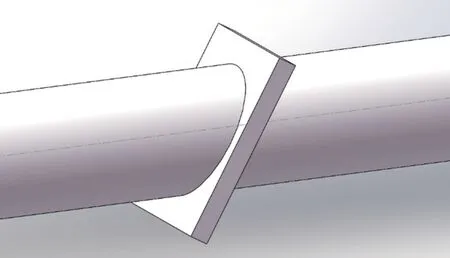

第二种小肋片,下称SF2,如图4 所示,由长40 mm,宽30 mm,厚度4 mm,偏转30°的带孔斜长方体与大小孔对齐阵列排布。带SF2 的大小孔弓形折流板换热器物理模型见图5。

图4 SF2 的结构Fig.4 The structure of SF2

图5 带SF2 的大小孔弓形折流板换热器物理模型Fig.5 Physical model of the large-and-small-hole segmental baffle heat exchanger with SF2

图6 SF3 的结构Fig.6 The structure of SF3

图7 带SF3 的大小孔弓形折流板换热器物理模型Fig.7 Physical model of the large-and-small-hole segmental baffle heat exchanger with SF3

1.2 控制方程与假设

换热器壳程要满足以下3 个基本方程:质量守恒方程即连续性方程、能量守恒方程和动量守恒方程。

连续性方程:

式中,u、v、w分别表示x、y、z方向上的速度分量,m/s。

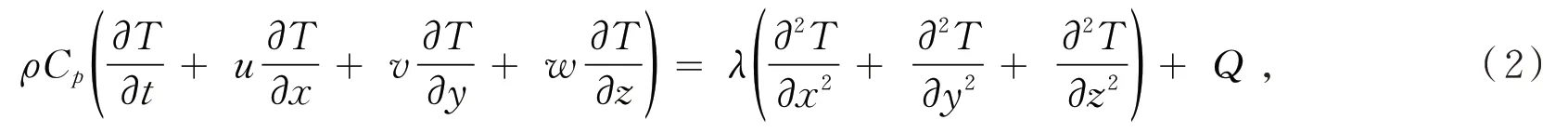

能量守恒方程:

式中,ρ表示流体密度,kg/m3;Cp表示定压比热容,J/(kg⋅K);T表示温度,K;λ表示导热系数,W/(m·K);Q表示源项,W/m3。

动量守恒方程:

式中,gx、gy、gz分别表示x、y、z方向上的重力加速度,m/s2;μ表示流体的动力粘度,Pa⋅s;P表示压力,Pa。

为了便于模型的建立和计算,作出以下简化:流体为不可压缩的牛顿流体且各向同性,忽略折流板与壳体以及换热管的缝隙,且认为壳体外壁和折流板以及接管壁面均绝热。换热器内的其他部件如拉杆、旁路挡板、管板等在建模时不予考虑。

These pictures are drawn by an old blind man. (作定语)

1.3 边界条件与计算方法

采用ANSYS- Fluent 进行计算时,选择3D、稳态和基于压力的隐式求解器。入口边界条件设置为velocity- inlet,流体为液态水,温度353 K,出口边界条件为pressure- outlet,换热管边界条件为恒定壁温,温度为293 K,其他壁面均为绝热边界条件。湍流模型选择标准的κ- ε模型,计算时采用SIMPLE 算法,选择基于最小二乘单元的梯度,压力选择二阶格式,动量和能量采用二阶迎风格式,湍流动能和湍流耗散选择一阶迎风格式。

1.4 网格及其独立性检验

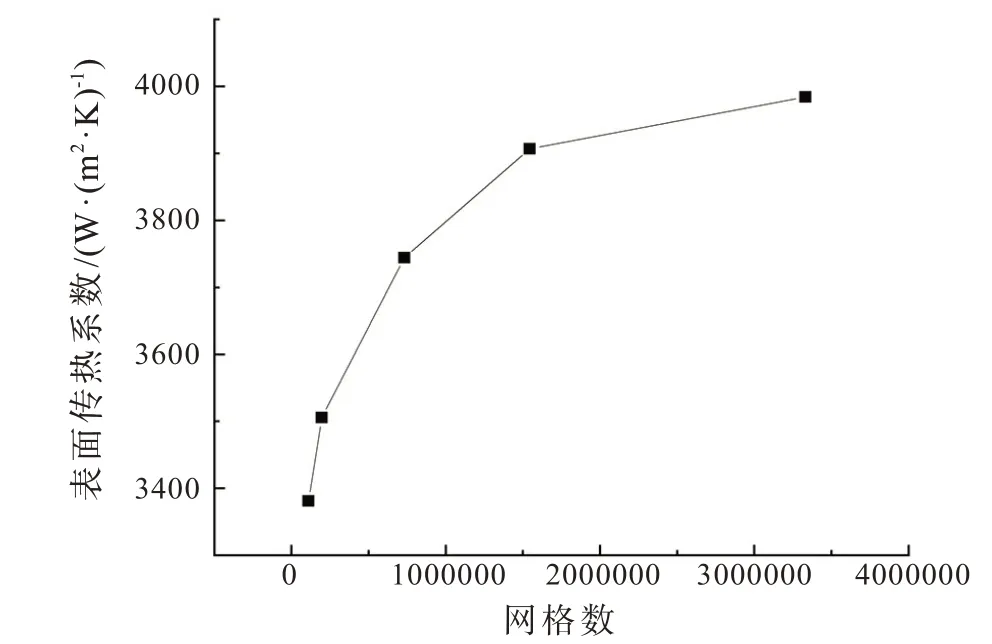

使用Gambit 进行网格划分时,由于换热器壳程区域较为复杂,使用非结构网格进行划分,网格形状以四面体为主,为了简化模型和减少网格数量,在模型为对称结构的基础上采用了对称边界条件,如图8 所示。为了确保网格的独立性,对大小孔弓形折流板换热器分别建立了11 万、20 万、70 万、150 万和330 万的5 套网格,在流体流速为1 m/s 时,监测并比较了壳程管壁的表面换热系数,由图9 可知,150 万网格数量与330 万网格数量的计算结果相差小于2% ,出于电脑计算效率与能力问题,最终选择网格数量在150 万至330 万之间。

图8 网格示意图Fig.8 Grid diagram

图9 表面传热系数随网格数量的变化Fig.9 Surface heat transfer coefficient versus the number of grids

1.5 模型验证

为了验证数值计算结果的可靠性,对文献[11]中的传统弓形折流板换热器进行建模并进行数值模拟,在入口质量流量为2.1 kg/s 的条件下最终得到的壳程压降为25 224 Pa,壳程传热系数为7 474 W/(m2⋅K)。对照其模拟结果与之理论计算结果相比较,完全符合其模拟结果。

2 计算结果及分析

2.1 壳程流场分析

图10 为入口速度为1 m/s 时大小孔弓形折流板的流线图,由图10 可以清楚地看到流体流动时受到折流板的扰流作用形成“Z”字流动,是传统弓形折流板的鲜明特征(见图11)。此外,图12为大小孔弓形折流板换热器大孔处流线图,在一些大孔处可以看见纵向流线,是流体冲刷折流板时在大孔处形成的纵向贴壁射流的现象。相对于单纯的“Z”型主流道,大小孔弓形折流板换热器的壳程流体分布更加均匀。

图10 大小孔弓形折流板换热器壳程流线图Fig.10 Flow line of the shell of the segmental baffle heat exchanger with large-and-small-hole

图11 弓形折流板换热器壳程流线图Fig.11 Flow line of the shell of the segmental baffle heat exchanger

图12 大小孔弓形折流板换热器大孔处流线图Fig.12 Local flow line of the shell of the segmental baffle heat exchanger with large-and-small-hole

图13 为带3 种肋片结构的大小孔弓形折流板换热器的流线图。从图13 可以看出流体在小肋片处的流动状况,可以看出SF1 对于流动状态无明显影响;而在SF2 处主流道受小肋片影响,主流道明显变宽;SF3 由于在主流道方向上进行了布置使得死区新增。比较带SF1、SF2 和SF3 以及不带SF 时的流动状态,SF2 明显地增强了贴壁射流冲刷的湍动强度,而SF1 和SF3 效果较差。

图13 3 种肋片结构大小孔弓形折流板的壳程流线图Fig.13 Flow line of the shell of the large-and-small-hole segmental baffle heat exchanger with three kinds of small fins

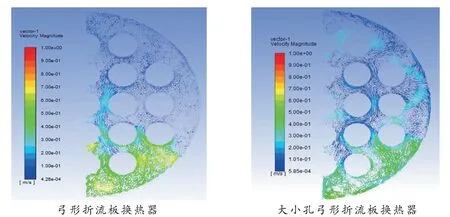

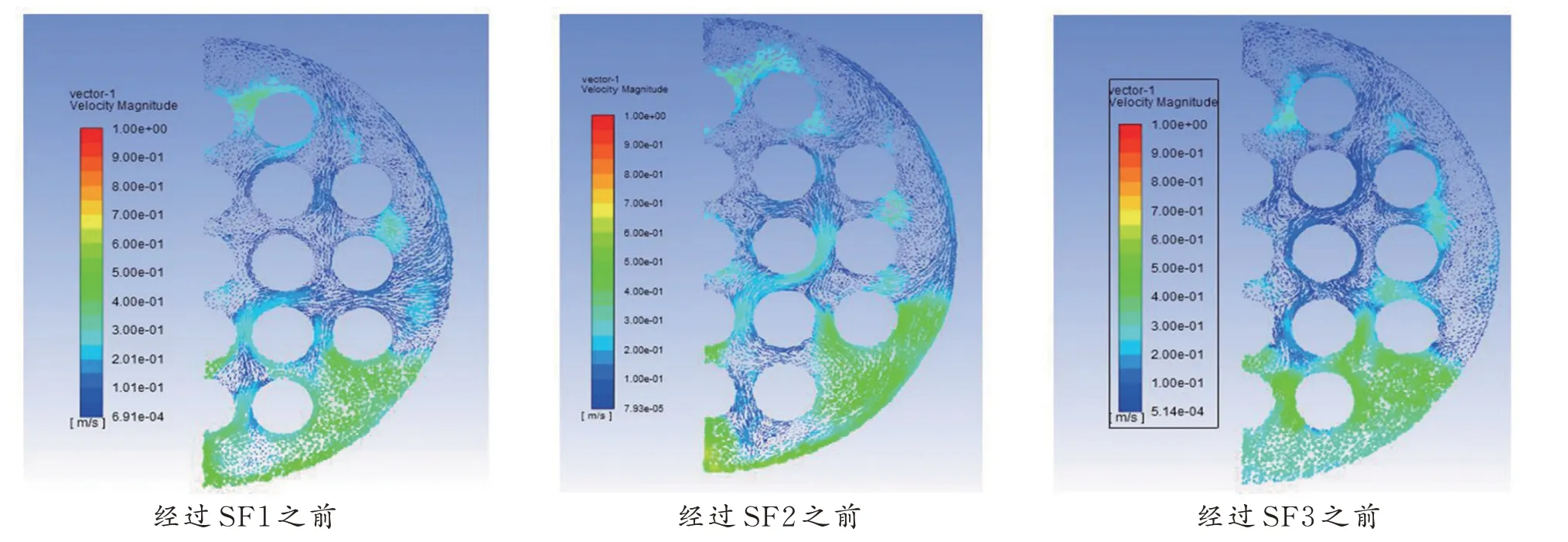

图14 分别是弓形折流板和大小孔弓形折流板取入口距离大约125 mm 处的壳程横截面的速度矢量图,可以清楚地看到传统弓形折流板下的主流区域和死区,而大小孔弓形折流板换热器的大孔处有高速区域,死区区域相较弓形折流板减小。图15 和图16 表示流体经过SF1、SF2 和SF3 前后的速度矢量图,避开主流道的影响,进行对比可发现,小肋片能改善大小孔弓形折流板换热器壳程的死区流体流动状况。其中SF2 将主流道扩宽,进一步减小了死区。而SF3 效果不明显,与单纯大小孔弓形折流板相比,并未得到有效改善。比较SF1、SF2 和SF3,SF2 效果最明显,而SF1 在靠近SF 的地方湍动较为明显。

图14 换热器壳程截面矢量分布图Fig.14 Vector distribution of shell section of the heat exchanger

图15 经过SF 之前的壳程截面矢量分布图Fig.15 Vector distribution of shell section of the heat exchanger before SF

图16 经过SF 之后的壳程截面矢量分布图Fig.16 Vector distribution of shell section of the heat exchanger after SF

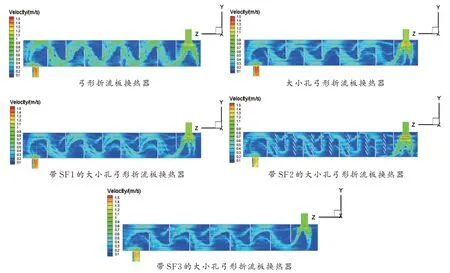

图17 是弓形折流板换热器、大小孔弓形折流板换热器及带SF1、SF2、SF3 的大小孔弓形折流板换热器在流速1 m/s 时的纵向截面速度分布云图,可以明显地看到弓形折流板换热器的主流道和死区,大小孔弓形折流板换热器中的大孔处可以看到高速的纵向流动,带SF1 的则与不带SF 的差别不大。带SF2 的可以看到主流道相对变宽,死区减少,流体分布相对均匀。带SF3 的与不带SF 的差别也不大。

综上所述,可初步认为SF1 与SF3 对大小孔弓形折流板换热器的换热性能提升不大,甚至可能会差于不带SF 的大小孔弓形折流板换热器。

图17 5 种换热器壳程速度分布云图Fig.17 Velocity distribution of shell of five heat exchangers

2.2 压力分布与温度分布

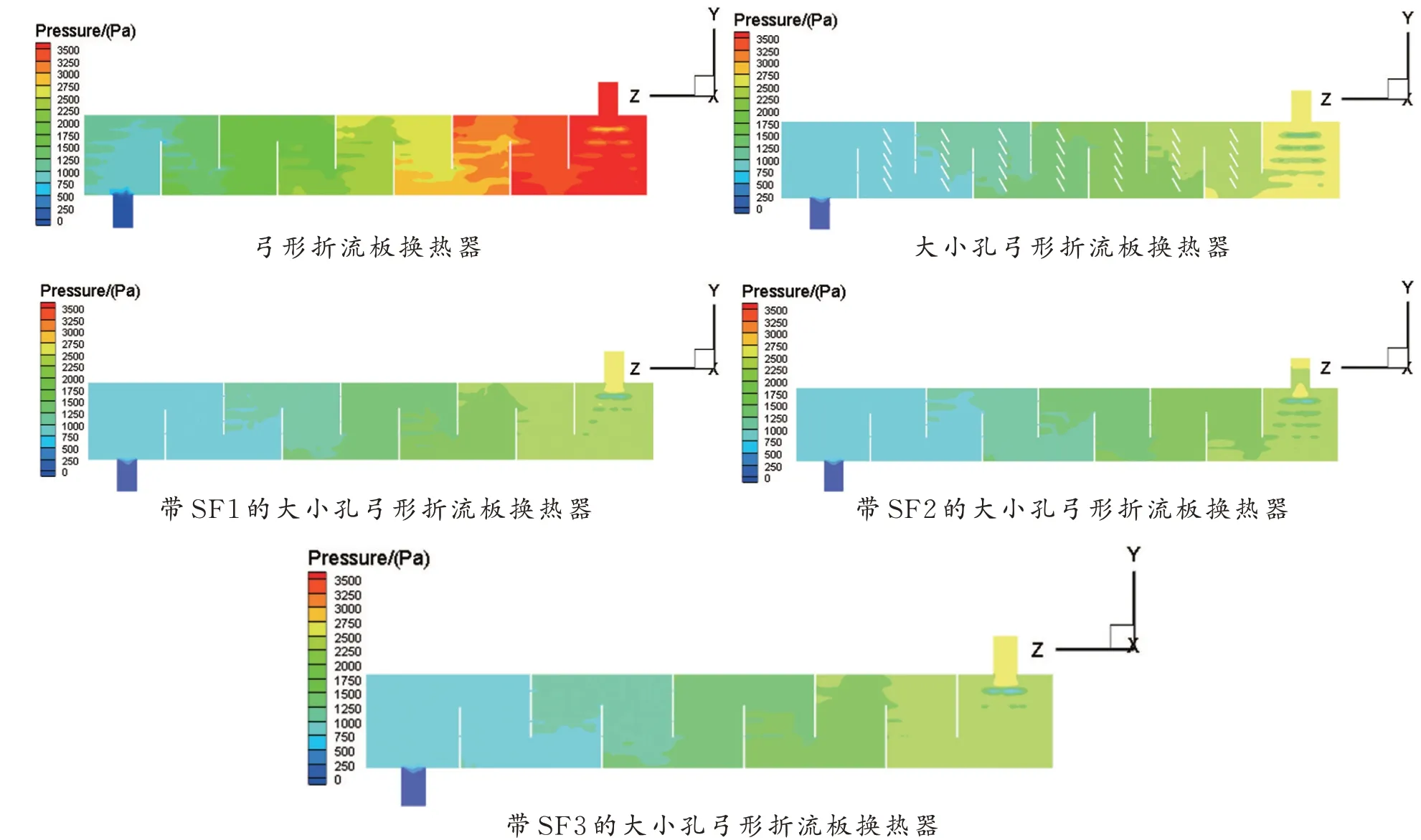

图18 为5 种换热器壳程压力分布云图。由图18 可以看到弓形折流板换热器的压降最大,分布最不均匀,符合传统弓形折流板换热器的壳程特性;大小孔弓形折流板换热器的压降相较低一些,是因为大孔处的纵向流使得压降变低,带SF1、SF2 和SF3 的大小孔弓形折流板换热器壳程压降分布与不带SF 的大小孔弓形折流板换热器差别不大,但压力分布都相对均匀,且压降较低。

图18 5 种换热器壳程压力分布云图Fig.18 Pressure drop distribution of shell of five heat exchangers

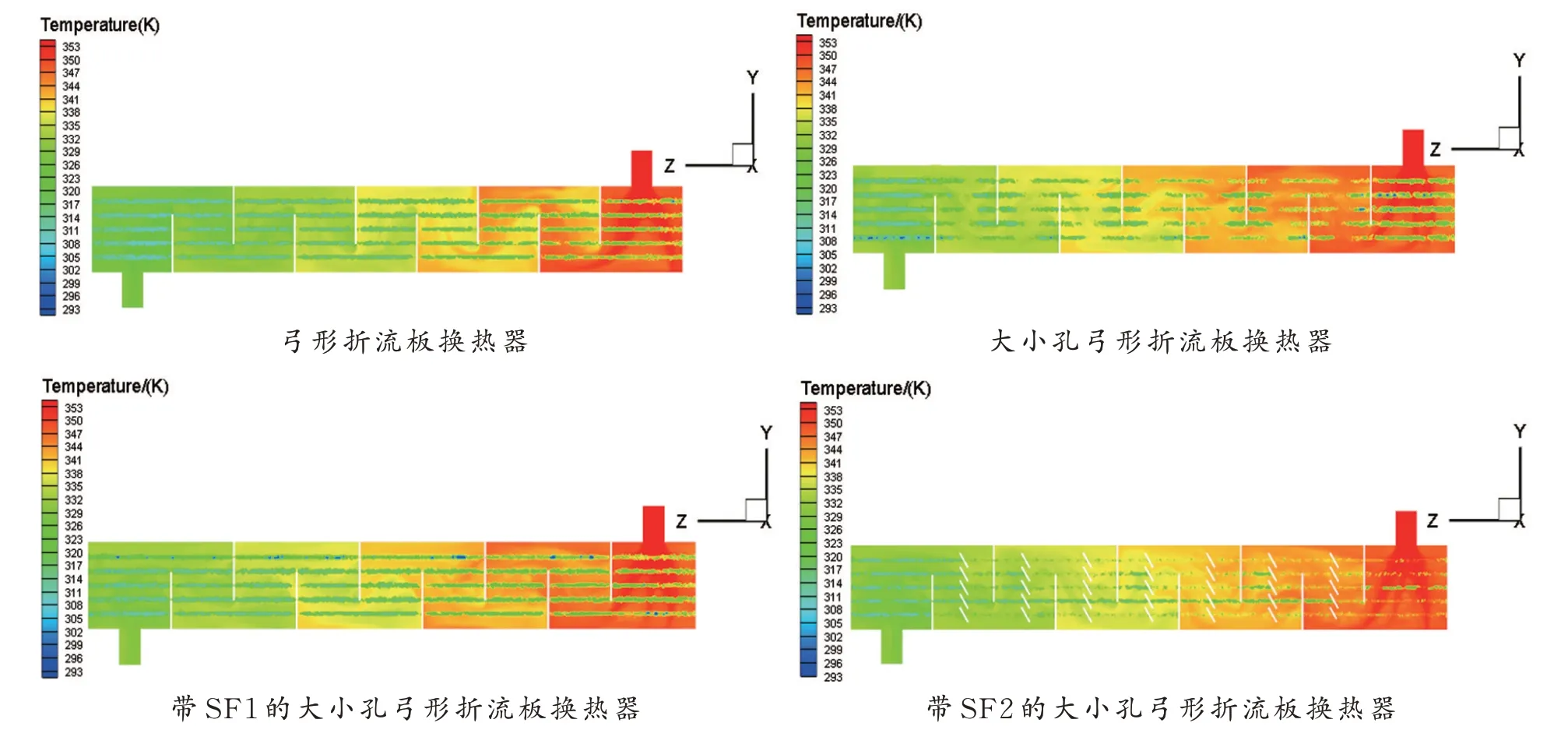

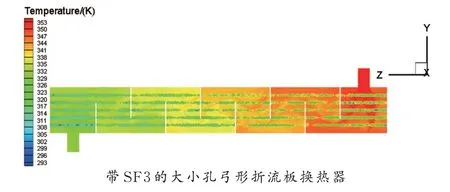

图19 为5 种换热器壳程温度分布云图,其中深色的纵向条纹是管壁边界层影响的结果。传统弓形折流板换热器的壳程温度分布不均匀,在死区尤为明显,呈“Z”型,与速度场相对应;大小孔弓形折流板换热器及其带SF1、SF2 和SF3 的换热器分布相对均匀,主要是由于大孔处有流体经过,减少死区而形成的,基本呈“S”型。带SF2 换热器壳程温度场高温区域较短,说明换热效果优于其他两种带SF 的换热器和不带SF 的换热器。而弓形折流板换热器壳程温度场的高温区域最短,说明其他4 种换热器的换热效果均不如弓形折流板换热器,带SF1 和SF3 的与不带SF的换热器壳程温度分布相似,并无太大差别。

图19 5 种换热器壳程温度分布云图Fig.19 Temperature distribution of shell of five heat exchangers

2.3 压力性能与传热性能分析比较

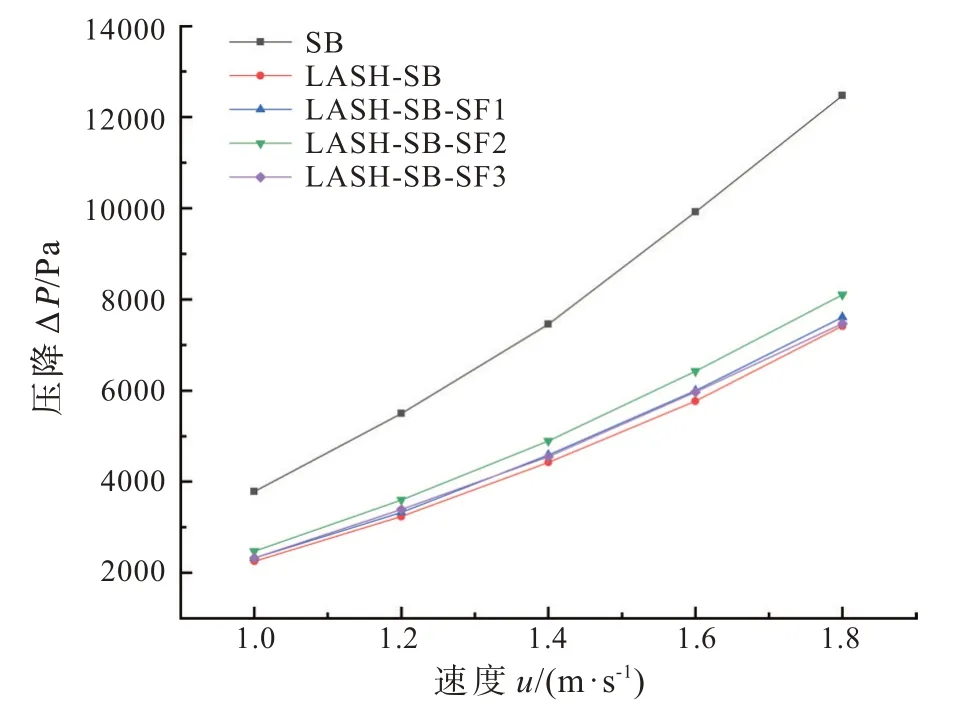

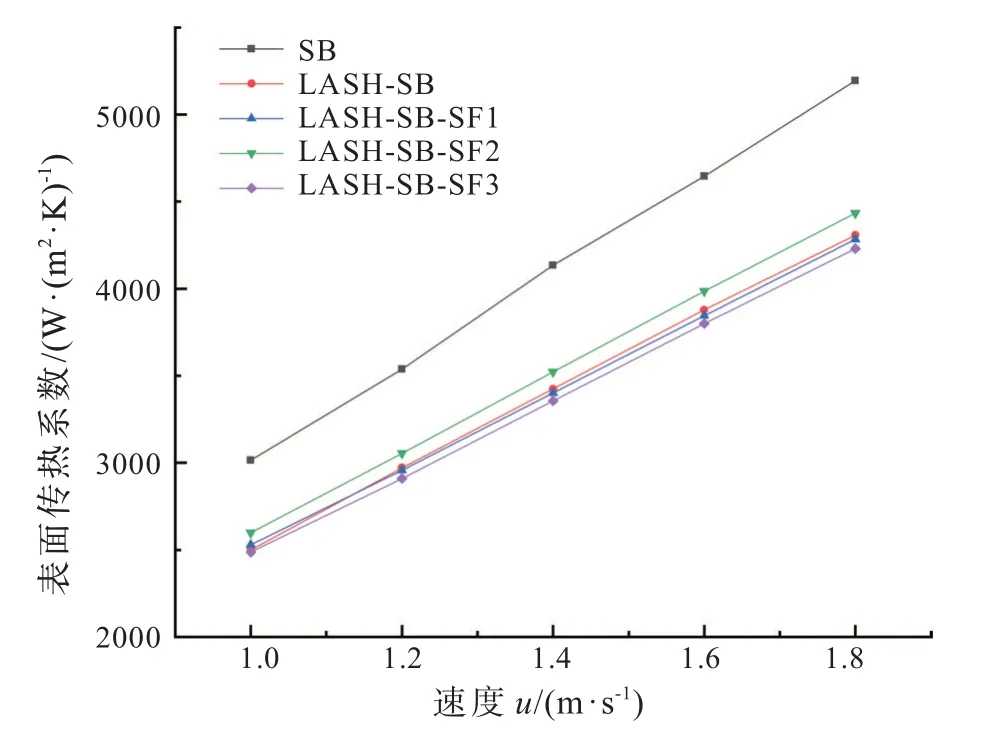

通过给定不同的壳程入口速度(1.0 ~1.8 m/s)并检测最终的管壁表面传热系数(h)和进出口压降(ΔP)对5 种换热器进行分析,采用单位压降下的表面换热器系数h/ΔP对换热器的综合性能进行分析[12]。

图20 是5 种换热器的壳程压降随壳程流速变化情况,其中SB 指弓形折流板(segmental baffle),LASH 指大小孔(large and small holes),SF 指小肋片(small fin)。由图20 可知,随着流速增加,各个换热器的压降也随之增加。弓形折流板换热器压降最高,不带SF 的大小孔弓形折流板换热器压降最低,这是因为弓形折流板在主流道上的“Z”型流动湍动强烈,造成非常大的压降损失,而在大小孔折流板的大孔处,流体以贴壁射流的形式穿过大孔,在折流板的壁面迅速泄压,此时压降损失会减小。弓形折流板换热器相对于不带SF 的大小孔弓形折流板换热器压降增加了67% ~72% 。带SF1、SF2 和SF3 的大小孔弓形折流板换热器由于流体在纵向涡处形成涡流,粘性耗散增强,导致压降略微上升。比较3 种带SF 的换热器,带SF1 和SF3 的压降十分接近,带SF2 的压降最大。其中SF1 相对于不带SF 的压降增加了2.6% ~3.9% ,SF2 相对增加了9.8% ~11.3% ,SF3 相对增加了0.7% ~4.7% 。

图21 是5 种换热器的壳侧管壁表面换热系数随壳程流速的变化曲线图,可见传热系数也随壳程流速的增加而增加,其中弓形折流板换热器传热系数最高,是因为“Z”型流动使得流体运动方向变化剧烈,湍流效果十分强烈,换热强度也很高。对于其他大小孔弓形折流板换热器,流体由于在大孔处发生“短路”,整体传热系数会低。弓形折流板换热器的传热系数相对不带SF 的大小孔弓形折流板换热器增加了19% ~20% 。比较带SF 与不带SF 的换热器,发现带SF1 的传热系数与不带SF 的相接近,而带SF3 的则低于不带SF 的换热器,带SF2 的要高一些。SF2 相对于不带SF 的增加了2.7% ~3.9% 。

图20 5 种换热器壳程压降随流速的变化Fig.20 The pressure drop of shell versus the flow rate for five heat exchangers

图21 5 种换热器壳程传热系数随流速的变化Fig.21 The heat transfer coefficient of shell versus the flow rate for five heat exchangers

图22 是综合性能曲线图,可见综合性能h/ΔP随着壳程流速的增加而减小,是因为这5 种换热器随着流速的增加而带来的压降增加量远大于传热系数增加量,可见大小孔弓形折流板换热器的综合性能最高,弓形折流板换热器综合性能最低,二者性能相差39% ~43% 。比较3 种带SF 和不带SF 的大小孔弓形折流板换热器,带SF 的综合性能普遍低于不带SF 的换热器,这说明对于大小孔弓形折流板,这3 种SF 所带来的强化传热能力不足以补偿带来的压降损失,其中,SF1 和SF3 使得大小孔弓形折流板换热器的压降大于不带SF 的换热器,同时使得传热系数降低,说明这两种形式的SF 没有改善流体的流动性能,反而增加了湍流的粘性耗散,使得压降增大。而SF2 虽然性能较低,但在一定程度上对大小孔弓形折流板换热器起到了强化传热的效果,且压降增加量在实际工程中可以忽略不记。

图22 5 种换热器综合性能随流速的变化Fig.22 The comprehensive performance versus the flow rate for five heat exchangers

3 结论与展望

本文通过有限元软件ANSYS- Fluent 对5 种换热器进行了数值计算,比较分析了壳程的流体流动情况和传热性质,并比较了这些换热器的综合性能,主要得到以下几个结论:

1)带SF2 换热器流场分布相对较均匀,且换热效果仅次于传统弓形折流板换热器。在优先考虑换热效果,且对压降有一定要求时,可以选择使用带SF2 换热器。

2)弓形折流板换热器的传热性能高于其他换热器,高于大小孔弓形折流板换热器19% ~20% ,但同时压降最大,比大小孔弓形折流板换热器大67% ~72% 。综合性能最低,比大小孔弓形折流板换热器低39% ~43% 。

3)在4 种大小孔弓形折流板换热器中,带SF2 的换热性能最高,比不带SF 的高2.7% ~3.9% ,但压降也最大,比不带SF 的高9.8% ~11.3% ,但压降差都在几百帕的数量级内,工程上可忽略不计。

4)SF1 和SF3 并没有起到良好的作用,反而增加了能耗。综合这5 种换热器,大小孔弓形折流板的综合性能最高。

本文所探讨的小肋片结构在综合性能方面远高于传统弓形折流板换热器,接近于大小孔弓形折流板换热器,甚至带SF2 的换热器的换热效果优于大小孔弓形折流板,说明构建合适的小肋片结构确实能提高换热效果。后续工作可构建更多的小肋片结构,从中寻找综合性能较优的结构。