脲醛阻燃塑料马桶盖板成形工艺的改进*

2020-12-24魏梦雄

魏梦雄

(厦门铱科塑胶精密模具有限公司 福建 厦门 361000)

脲醛塑料因其陶瓷感强、硬度高、耐划伤、防霉、耐油、耐溶剂的特性,而被大量用来制造高档马桶盖板,很受欧洲消费者的喜爱。

脲醛马桶盖板是运用模压成形工艺生产出来的。在模压成形盖板时,由于脲醛塑料固化时有水和甲醛等小分子挥发物产生,这些挥发物留在制品内部,会使盖板起泡,强度降低,给生产带来很大困扰。

为解决这个问题,模压成形时通常会在合模后增加一道排气步骤。就是在模具闭合后适当时间内,压机卸压,模具开启,将固化反应产生的挥发物排出后再次合模。

采用这种排气工艺,虽然可以解决盖板起泡问题,但是盖板表面或多或少会出现排气痕,影响盖板表面品质。为确保盖板外观品质,必须增加一道抛光工序来抛去排气痕。这样不仅耗费人工,降低生产效率,而且盖板的表面致密层会被破坏,影响盖板使用寿命。

为此,笔者通过对脲醛塑料成形过程的固化反应机理和排气痕产生原因进行深入分析,改进了排气工艺,研究出“逐步加压排气法”,解决了盖板表面出现排气痕缺陷的难题。

1 脲醛树脂结构和固化反应机理

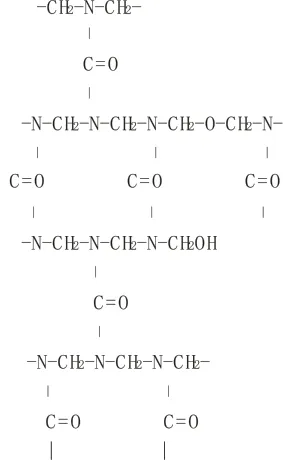

1.1 脲醛树脂的结构

脲醛树脂英文名(Urea Formaldehyde Plastics),缩写:UF。

结构式:

三维立体结构:

脲醛树脂未固化前主要由取代脲和亚甲基链节或少量二亚甲基醚链节交替形成的多分散性聚合物,固化后才形成上述结构式描述的三维立体结构。实际上,脲醛树脂固化后的结构是非常复杂的。

1.2 固化反应机理

生产脲醛盖板使用的原料是脲醛模塑粉。脲醛模塑粉是由线型低缩聚度脲醛树脂、α-纤维素、潜伏性固化剂、稳定剂、 脱模剂、着色剂等组成。

加热、加压时,潜伏性固化剂水解释放出酸,酸性条件下,线型低缩聚度脲醛树脂进行横向交联,形成网状体型结构 。

脲醛树脂固化时,发生下列的基本反应[1]:

1.2.1 分子链之间羟甲基和酰胺基的缩聚反应

1.2.2 分子链之间羟甲基和亚氨基的缩聚反应

1.2.3 分子链之间羟甲基和羟甲基缩聚反应生成醚键

1.2.4 分子链之间羟甲基和羟甲基缩聚反应生成亚甲基

脲醛树脂的固化就是线型的分子链上的活性基团(-CH2OH、-NH-)之间,在加热、加压和固化剂的作用下,交联形成三维网状结构。同时会产生易挥发的低分子物--水和甲醛。

2 脲醛盖板模压成形生产流程和工艺

2.1 生产流程

脲醛模塑粉——预热——加料——合模——排气——固化(加热、加压)——开模——制品取出

2.2 成形工艺

2.2.1 模压温度(模具温度)

脲醛模塑粉的模压温度在135~155 ℃。

2.2.2 模压压力

是指模塑粉完全充满模具型腔所施加的必要压力。

脲醛模塑粉的模压压力在14~56 MPa。

2.2.3 模压时间指模塑料熔融体充满模具型腔到固化定型所需的时间。

脲醛模塑粉模压时间在30~60 s/mm。

2.2.4 排气时间和次数

脲醛模塑粉的排气时间和次数须通过试模来确定。

3 传统排气工艺和排气痕

3.1 传统排气工艺

脲醛模塑粉固化时,会产生水和甲醛。在135~155 ℃的温度条件下,水和甲醛会气化和膨胀。但是在模具闭合和加压状态下,水和甲醛等挥发物被封闭在盖板内部。成形完毕,模具打开时,盖板表面所受压力从二三十兆帕降到一个大气压 ,封闭在盖板内部的水和甲醛气化膨胀,盖板表面就出现起泡现象。

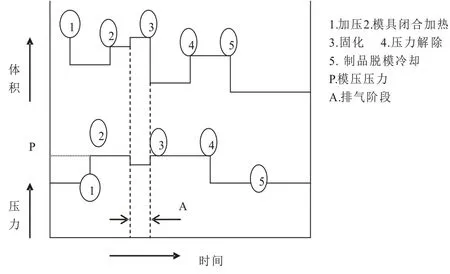

为消除起泡现象,传统成形工艺是在模具闭合后适当时间内,进行排气(压机卸压,模具松开),排出水和甲醛,然后再闭合模具,次数从一次到多次,确保大部分的挥发物排出。在排气过程中,随着模具的开、合动作,脲醛塑料的体积也随之改变,如图1所示。

图1 不溢式模具,压力与体积随时间变化示意图(一个模压成形周期)

3.2 排气痕

所谓排气痕,就是在盖板光滑的表面出现几处长宽不等、表面粗糙的痕迹。

传统的排气工艺,排气步骤是在模具闭合后进行的。当压机卸压、模具开启时,塑料内部积压的挥发性气体迅速扩散到盖板的表面,然后顺着模具的排气槽瞬间逸出,气体集中排出的位置就会出现排气痕。

从图1可可知,在排气过程中,脲醛塑料所受的压力发生了变化,脲醛塑料固化反应的速度因工艺条件的改变也发生变化。受这两个因素的影响,脲醛塑料的体积和流动性在排气过程发生较大变化。受多重变数的影响,在实际成形时,通过调整排气时间和排气次数,也很难做到既排了气,又不产生排气痕。排气早,挥发物残留多,盖板会产生气泡;排气晚,排气痕很明显,用抛光方法也很难将气痕去除。

4 排气工艺的改进

传统排气工艺在排掉固化反应产生的挥发物时,也产生新的问题——排气痕。既然排气痕是模具闭合后开启,挥发物集中瞬间排出造成的,那么,找到一种在模具闭合前将大部分的挥发物排掉的方法,就可解决排气痕的问题。

为此,笔者对脲醛塑料从加料完毕到闭模这一过程,塑料的受热、受压、熔融、固化各个阶段逐一研究 。研究表明,从脲醛塑料开始受压(模具下模内塑料接触到上模型芯)到脲醛塑料固化失去流动性这一段时间的长短,是决定盖板是否起泡的关键。只要在这个阶段将大部分的挥发物排出,闭模后不再排气,盖板表面也不会起泡。随后,经过大量现场试验,研究出“逐步加压排气法”,解决了脲醛盖板成形的起泡和排气痕难题。

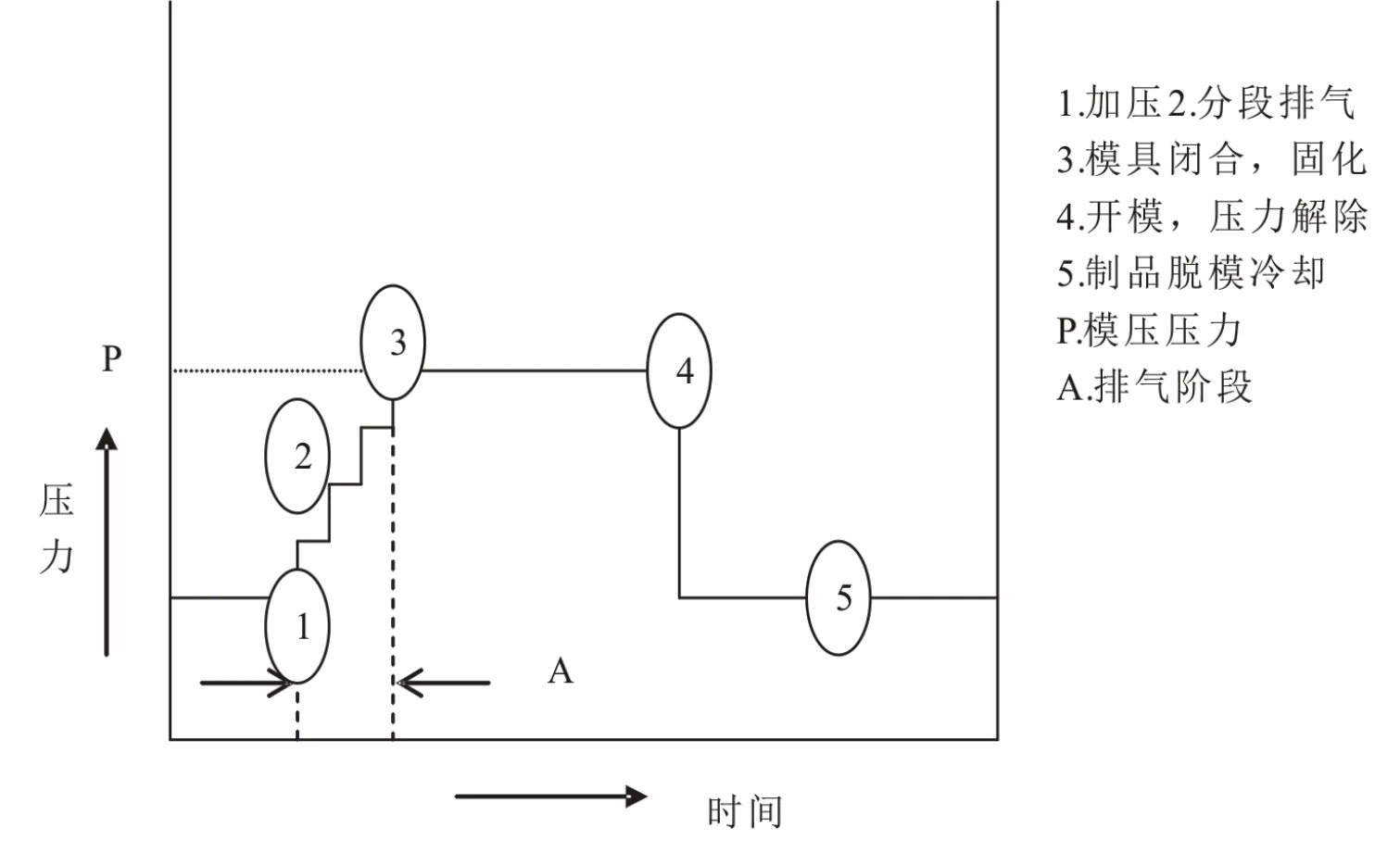

“逐步加压排气法”的原理是适当延长塑料受压到闭模这一过程(以熔融塑料能充满型腔为前提)的时间,并在该时间段分几次逐步升高模压压力,每升一次压力,停留一段时间排气,通过逐步提高模压压力,一步一步地将脲醛塑料内的挥发物挤压出去。逐步加压排气法如图2所示。

图2 不溢式模具,逐步加压排气示意图(一个模压周期)

新的排气工艺由于排气步骤是在模具未完全闭合时进行的,脲醛塑料所受压力是逐步提高,脲醛塑料体积也是在逐步变小,这样模具内的挥发物排出是连续性的。如此一来不仅不会产生气痕,而且由于盖板固化均匀,盖板的强度也比较高。

和原先的模压成形工艺相比,新的“逐步加压排气法”的成形工艺,具有以下优点:

(1)减少后处理(抛光)的工作量,每套盖板的人工成本降低25%。

(2)因抛光不良而造成的报废盖板没有了,原料损耗也降低了。

(3)减少了人工抛光工序,有利于实现盖板的自动化生产。

(4)由于致密表层未被破坏,盖板的耐水性好。

(5)盖板表面光滑,易清洗,污水不易渗入盖板内部。

(6)脲醛塑料固化均匀,盖板的物理、力学性能好,使用寿命长。