带钢表面裂纹原因分析及改进措施研究

2020-12-23张李鹏吴志会王庆付有彭王哲

张李鹏 吴志会 王庆 付有彭 王哲

摘要:随着转炉废钢上量、过程工艺变动、保护渣不断引进新厂家等原因,钢厂铸坯及带钢表面纵裂纹日益严重,影响产品质量与现场稳定生产,针对此种情况,通过对各类缺陷样品进行分析化验明确了裂纹产生的主要原因,并通过保护渣调整、工艺参数优化、设备精度调整等措施进行改善,裂纹改判率由0.30%降低至0.04%。

关键词:裂纹;保护渣;插入深度

1 前言

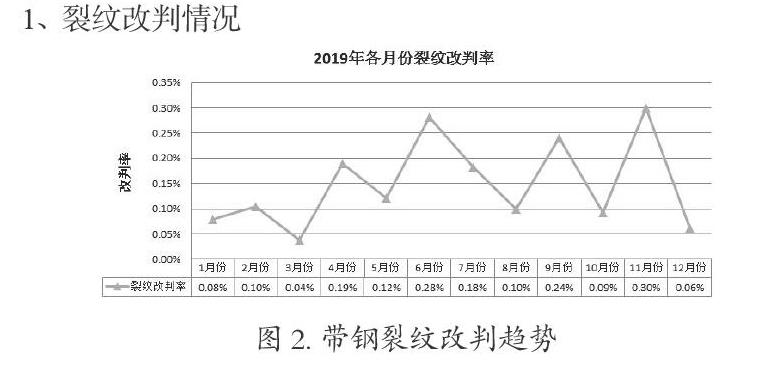

为了响应公司降本经营方针,废钢上量导致钢中微量元素(Cu、Zn、As、Sn等)含量升高,凝固过程中在奥氏体晶界析出,弱化晶界降低了初生凝固坯壳的抗拉强度,此外保护渣不断引进新厂家,不断优化改进以适应现场生产节奏,此过程中裂纹情况进一步加剧,2019年因带钢表面纵裂缺陷月改判率最高达0.30%。

2 现状及原因分析

1、裂纹改判情况

2、裂纹原因分析

(1)废钢加入量

废钢上量导致钢水中夹杂物水平呈现上升趋势,一方面钢中夹杂物不能有效去除,凝固过程被初生坯壳捕获,在后续轧制过程形成线状缺陷,另一方面钢中夹杂物含量升高,保护渣吸附大量夹杂物后理化性能发生变化,尤其是熔点、粘度指标,导致保护渣不能均匀地流入结晶器;此外钢中微量元素含量升高,凝固过程中在晶界析出弱化,降低了坯壳抵抗外力的能力,在收缩应力、相变应力、摩擦力等作用下开裂。

通过添加不同量的废钢进行试验对比,废钢量与裂纹率有轻微正相关性。

裂纹率和废钢重量(t) 的 Pearson 相关系数 = 0.041

P 值 = 0.01

由上图可见,废钢量的提升与裂纹标记率无明显对应关系,不是影响裂纹产生的主要原因。

(2)成分

裂纹发生率与C、P、S有正相关性,与Ca、Ca/Als负相关性,与微量元素Cu、Zn、As、Sn等无明显相关性。

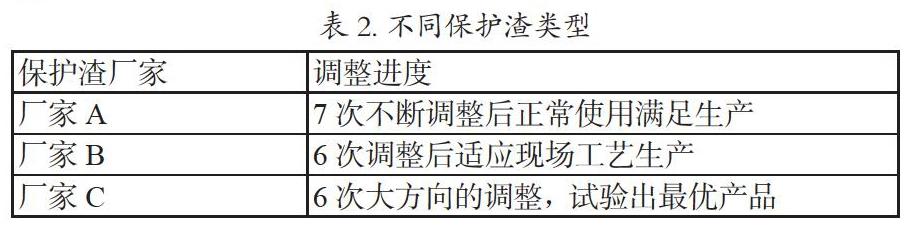

(3)保护渣

目前不断引进新保护渣厂家,但由于新保護渣在使用过程中不稳定因素大,存在质量波动,不能很好适应现场工艺生产:

从上图可知,不同厂家保护渣使用过程裂纹率差别较大,同时现场保护渣试用过程存在问题较多:渣条、振痕、热电偶不稳定、热流波动等。

(4)工艺制度

①水口插入深度

裂纹标记率与炉次顺序有明显相关性,分析原因有以下2点:

a.随浇注的进行,水口插入深度不断变深,上循环流带到弯月面处的热量减少,导致弯月面处热量不足,化渣效果不好,液渣流入不均匀;

b.浇注后期保护渣不断吸附钢中夹杂后物性发生变化,粘度、熔点升高,液渣流入不均;

②冷却制度

上图可知,不同冷却制度与裂纹标记率无明显对应性。

综上:保护渣、水口插入深度是影响裂纹产生的主要原因,钢水成分是影响裂纹产生的次要原因。

3 改善措施

1、保护渣

联系各保护渣厂家针对现场实际情况,通过对保护渣理化性能进行优化调整,改善凝固坯壳在结晶器内的凝固行为,降低其传热能力,减小坯壳收缩应力,降低裂纹出现几率,后对各类改进保护渣在不同产线、不同钢种进行全面试验,找出最适合现场生产的保护渣类型。

经过几个月的试验,在厂家与制造部共同努力下,调整出适应现场生产质量的保护渣,并针对不同产线、不同钢种形成使用规范。

2、工艺优化:

①变渣线参数优化,调整中包车高度,改善水口插入深度,增强上循环流强度,避免插入过深导致的化渣不良。

②结晶器锥度向上调整,增强铜板对坯壳的支撑;

3、成分温度控制

钢水成分温度窄范围控制,低碳钢C含量按照C≤0.05控制,避免C含量偏高对初生坯壳收缩的影响,此外降低中间包过热度,按照17-27℃进行管控,避免因过热度高造成的柱状晶发达,以此提高初生坯壳的强度并减少其受力,避免裂纹产生。

4、设备精度

每浇次对结晶器与零号段进行接弧,检修时对扇形段进行进行接弧并校正,定期检查二冷喷嘴,喷嘴堵塞率≤1.5%,保证设备精度。

四、应用效果:

采取上述措施后,带钢裂纹改判率由最高的0.30%降低至目前0.04%,带钢裂纹明显减少,生产质量稳定性大幅度提高。

五、小结

1、目前裂纹产生的主要原因为新引进的保护渣不能满足现场工艺条件的变化,此外废钢上量导致钢中夹杂物增多,保护渣吸附夹杂后物性发生变化,不能发挥原有的作用,加剧了裂纹的产生。

2、通过采取保护渣性能优化、工艺优化等措施,裂纹改判率降低至0.04%。

参考文献:

[1] 王润生,有害元素Sn、Pb含量对不锈钢热加工性能的影响,2 0 0 0,2 1 ( l ) : 10;

[2] 洪兵雄,CSP薄板坯表面纵裂原因及防止措施[J], 钢铁钒钛,2004(02)

作者简介:

张李鹏(1992-),男,本科,2014年毕业于东北大学冶金工程专业。日照钢铁控股集团有限公司,助理工程师,主要从事连铸工艺技术相关工作。