热轧分厂粗轧机工作辊辊系轴窜分析和解决措施

2020-12-23张祥

张祥

摘要:本文对八钢热轧厂粗轧机轧制中间坯工作辊系轴窜现象进行分析研究,提出解决方案。

关键词:粗轧机;工作辊系;轴向窜动

1. 前言

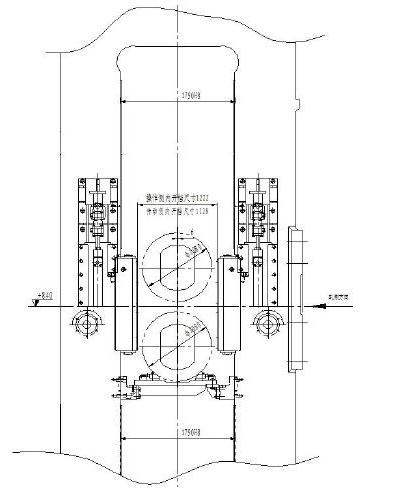

八钢1750mm热轧生产线配置的粗轧机是一台四辊可逆式粗轧机,工作辊规格为φ1200/φ1100×1780,轧制速度为0~2.15~5.3 m/s,其主要作用就是将坯料厚度通过5-7道次的往复轧制,从220mm轧制成厚度为30~50mm的中间坯。粗轧机在生产过程中,由于工作辊辊系轴向异常窜动,造成轧制侧弯和工作辊锁紧板螺栓断裂,主电机推力瓦、碳刷磨损,轴瓦温升、润滑站油液发黑污染,严重影响了轧制质量和设备状态。本文通过对粗轧机工作辊辊系轴向窜动现象进行分析,找出原因,制定改进措施并检修实施,以达到最终改善的目的。

2. 工作辊辊系轴向窜动现象

检测粗轧机下电机轧钢时段转子轴窜量(百分表架在刚性支架上,表头打在下电机自由端编码器端面),轧钢前,表针清零(存在±0.03mm的摆动)。经过一道次--五道次咬钢,分别详细记录百分表数值发现:当奇数道次轧制时,下工作辊向东窜动;偶数道次轧制时,下工作辊向西窜动。最大窜动量达到2.90mm。

检测粗轧机操作侧下工作辊轧钢时段工况(百分表架在机架牌坊侧面上,表头打在下工作辊轴承座端面):未咬钢时,下工作辊存在约5mm的轴窜现象;下工作辊在奇道次轧钢中,存在5~10mm的东窜现象;下工作辊在偶道次轧钢中,存在10~20mm的西窜现象。定修检查发现粗轧机下电机推力轴承座操作侧推力瓦研伤,磨损达0.3mm(塞尺检测为3.10mm,初始间隙为2.80mm)。

3. 原因分析

粗轧机是一台四辊可逆式粗轧机,只有当辊系轴线倾斜或交叉时,才会出现轴向窜动。表现为在往复轧制时,主电机通过万向接轴联接工作辊,出现奇道次和偶道次窜动方向相反的特点。

3.1粗轧机下电机可能存在定子位移,导致电机定转子磁力中心线产生变化,造成电机上电建磁后转子偏置,推力瓦偏磨。

利用定修,对粗轧机下电机定转子气隙、磁中实施检测,结果与主电机初装时记录比对无异常。该原因排除。

3.2粗轧机接轴平衡装置万向接轴径向偏摆量超标。

检测粗轧机接轴平衡装置径向偏摆量(軋机未摆位,低速转车):反向转车径向偏摆量为0.85mm;正向转车径向偏摆量为0.95mm。主传动万向接轴安装投产运行至今,接轴体转动挠曲径向偏摆量增大约0.20mm(安装初期检测为0.75mm,二重设计院书面确认正常)。该原因排除。

3.3粗轧机支撑辊、工作辊辊系轴向锁紧板间隙超标。

检测粗轧机支撑辊、工作辊辊系更换后的轴向锁紧板间隙无异常,满足标准间隙值(0.9mm~1.6mm)。该原因排除。

检查粗轧机操作侧下工作辊轧钢时段工况:下工作辊在各道次咬钢后,存在下部支撑弹性变形下压现象;在各道次抛钢后,下工作辊弹性变形消失,回弹复位。弹性变形量初测为1.85mm左右(热轧厂生产工艺人员确认:在2000t轧制力下,辊缝存在约4mm的正常弹变)。

检查粗轧机下电机推力轴承座箱体轧钢时段工况:轴承座箱体立壁在奇道次咬抛钢后,存在0.01mm变形现象;在偶道次咬抛钢后,存在0.01mm变形现象。

3.4粗轧机支承辊牌坊窗口滑板磨损超标,工作辊平衡缸缸体滑板磨损超标,造成辊系轴线倾斜或交叉。粗轧机标高调整装置阶梯垫磨损,下支承辊、下工作辊水平度超差,产生轴向分力。

对粗轧工作辊轴线尺寸做测量记录。在粗轧机牌坊上支承辊滑板操作侧、传动侧拉线,中间通过测量拉一条钢丝中线(即上支承辊中心线)。分别在传操两侧吊线坠,使用内径千分尺检测上下工作辊轴线开档尺寸。

测量尺寸见下表:

初步分析:操作侧上工作辊偏入口2mm,下辊偏入口3~3.5mm; 传动侧上工作辊偏出口0.5~1.5mm,下辊偏出口1.5~2.2mm。根据该表检测结果,判断上下工作辊轴线相对牌坊传动中心线存在偏斜现象,出现了交夹角。由此确定了要因。

参考应用摩擦学预位移理论公式

Fb=0.38f P [ 4K/(1+K2)2+2K/(1+K2)+arcos(1-K2)/(1+K2)]

式中:f——辊间摩擦系数;根据经验选为0.4时计算数据与实测数据最为接近;

K——系数,K=1-(Lθ/2M)2;

L——工作辊与支撑辊接触区长度,1750mm;

M—工作辊与支撑辊接触区半宽处的极限预位移,且有M= B(L/2);

V—为轧辊形貌系数;

θ—为轧辊之间的交叉角0.2°;

将数据带入后得到:在θ<1°时,Fb≈0.1P。按照检测结果和粗轧机实际轧制力20000KN计算(设计最大轧制力为42000KN),辊系因出现夹角产生的轴向推力达2000KN。如此之大的轴向推力是造成粗轧机锁紧板螺栓频繁断裂及下电机推力轴承座操作侧推力瓦研伤设备隐患的直接原因。

4. 制定措施

4.1、检修时对粗轧机传动侧出口端缸体下滑板加背垫1mm;对操作侧入口端缸体上、下滑板各加背垫1mm、2mm。检修更换粗轧机下支承辊牌坊窗口磨损超标滑板。整张垫片为不锈钢材质,避免锈蚀损坏。检查牌坊滑板间干油管路,确保润滑良好。更换磨损滑板及加垫,恢复机架间公称尺寸,避免辊系轴线交叉。

4.2、检修更换粗轧机标高调整装置一二级阶梯垫两套。定期检测阶梯垫磨损状况,磨损超标及时更换,保证下支承辊水平度,避免产生轴向分力。

4.3、检修对粗轧机下电机止推轴承箱开盖,更换磨损推力瓦,检查推力瓦油路,检测实际推力间隙,检测转子水平度,恢复主电机设计推力间隙。

4.4、粗轧机更换工作辊四套新锁紧板,调整锁紧板间隙至标准间隙值(0.9mm~1.6mm)。

5. 结束语

通过以上措施,粗轧机工作辊辊系轴向窜动和生产工艺轧制中间坯侧弯问题得到有效控制,至今无因工作辊轴窜造成的设备事故。另外,粗轧机牌坊机架间辊系滑板的干油润滑要保证充分,避免滑板过渡磨损;定期检测机架间滑板尺寸,出现磨损超差及时更换,使辊系滑板和机架滑板的间隙控制在公称要求范围。做好设备精度管理工作,就能够完全解决粗轧机辊系轴窜的设备隐患。