铜板带连轧设备工艺研究

2020-12-23刘昕许建新杨帆

刘昕 许建新 杨帆

摘要:铜板带的轧制工艺中,连续挤压连轧设备在轧制铜板轧材的效率上优势明显,且加工精度较高,是一种高效节能的金属轧制技术。因此,其应用前景广阔、优势十分明显。作为一项先进的新轧制技术,连轧工艺在铜板带轧材的轧制中的应用仍存在盲区,并且亦面临诸多困难。本文对连轧技术进行了系统的概述分析,并通过以理论计算的方式求解关于连轧时板材咬入条件的问题。

关键词:冷轧机;铜板带连轧;设备工艺;数值模拟

铜是一种在国民经济建设、人民生活中得到广泛应用的金属,铜材的加工消耗是衡量一个社会工业化发展水平及其发展速度的必不可缺的耗材。冷轧机是在铜板生产中不可或缺的机器设备,而高精度连轧的铜板冷轧机对于提高铜板产品质量具有无可比拟的优势[1]。高精度冷轧机能够轧制出厚度更薄、更均一的高精度铜板板材,连轧技术则能够大大提升铜板材的轧制生产效率,从而实现在轧制过程中的高精度、高效率、低能耗[2]。本文为将从连续挤压设备同轧机组成的连轧模型的建立,理论计算求解关于连轧时板材咬入条件问题。

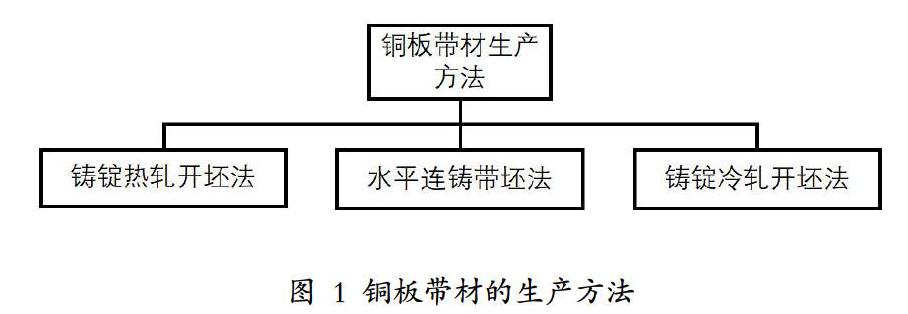

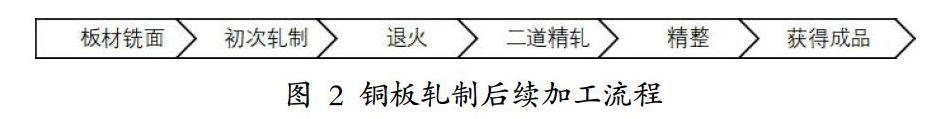

传统工艺中,铜板带的生產方法大致有如下三种[3]:1)铸锭热轧开坯;2)水平连铸带坯;3)铸锭冷轧开坯法。虽然生产方法有所区别,但是铜板带材生产后续加工方式基本相同。加工流程如图2所示。

连续挤压方法最早在上世纪70年代由英国的技术研究人员提出,历经15年的时间在铜板材轧制工业化上取得了较好的应用成果。连续挤压技术将轧制过程中产生的摩擦力作为连轧的驱动力,从而大幅减少了轧制的能量消耗。连续轧制铜板带的工作原理如图3所示,在轧料被压入轮槽时,挤压轮轮槽会对轧料形成槽壁摩擦力,并且随着挤压轮形成的挤压力一道将轧料推至挤压腔,这一过程将产生大量热量,轧料在拓展腔中被挤压产生变形。从而在模具出口位置产生铜板带。

连续挤压工艺相比传统的非连续式轧制技术而言具有诸多优点,主要特点及优点如下:

摩擦力转变为生产推动力,大幅减少能耗。

挤压时温度可达600℃以上。

金属挤压流动的均匀性强。

轧制成形技术

轧制工艺时金属冶炼的主要加工方式,尤其是钢材的冶炼。该工艺也被广泛的应用在铜板带材的生产中。轧制技术基本概念图如图4所示,轧辊与轧件之间形成摩擦力,由摩擦力将轧件带入轧缝,在轧缝中金属轧材收到压缩最后产生塑性形变。

在铜板带材的生产中,轧制技术得到广泛应用。

连续挤压技术

传统的铜板带生产方式具有较多不足,主要问题在于:

热轧方式需要对轧件今天加热,能耗大,并且高温环境下易使得产品含氧量上升。

传统铜带料的获取方式致使坯料的表面质量不高。

生产工序繁杂,成本投入高。

正因传统方式存在诸多的问题,练级连轧技术及设备便应运而生。

连续挤压成形技术原理

连挤连轧技术在冷态环境下进行,通常以无氧铸杆作为原材料。连续挤压的方式采用摩擦力进行驱动,因此模腔将会产生剧烈形变,温度可提高至600℃以上。因此在模具的出口位置,摩擦所产生的余热可以将板材直接热轧成形。连挤连轧的工作原理如图5所示。

铜板带连挤连轧工艺相比传统轧制工艺而言步骤得到了简化,并且具有诸多的优越性:

无需加热工序,巧妙的通过摩擦力来产生高温从而热轧,大幅度减少了设备功耗。

采用了上引铸杆的工艺,能够创造含氧量更低的环境,所生产的铜板带材杂质含量进一步降低。

无需铣削及退火,减少材料损耗,简化了工艺。

实现了柔性制造。

机械设备简单,占地小,并且生产过程中污染小,绿色环保。

连续挤压、轧制咬入分析

连续挤压咬入条件

连续挤压过程可以简化为异径单辊的驱动轧制过程[4],轧料同轮轴接触后会被咬入,咬入时系统的受力分析如图7所示。

轧料的咬紧条件为,挤压轮摩擦力f1水平力需大于正压力N1、N2的水平分力,并且还需克服摩擦力f2的水平分力。计算可得坯料的咬入条件为:∝_1≤(z1-z2)/(1+R1?R2)。

轧制时板带咬入条件

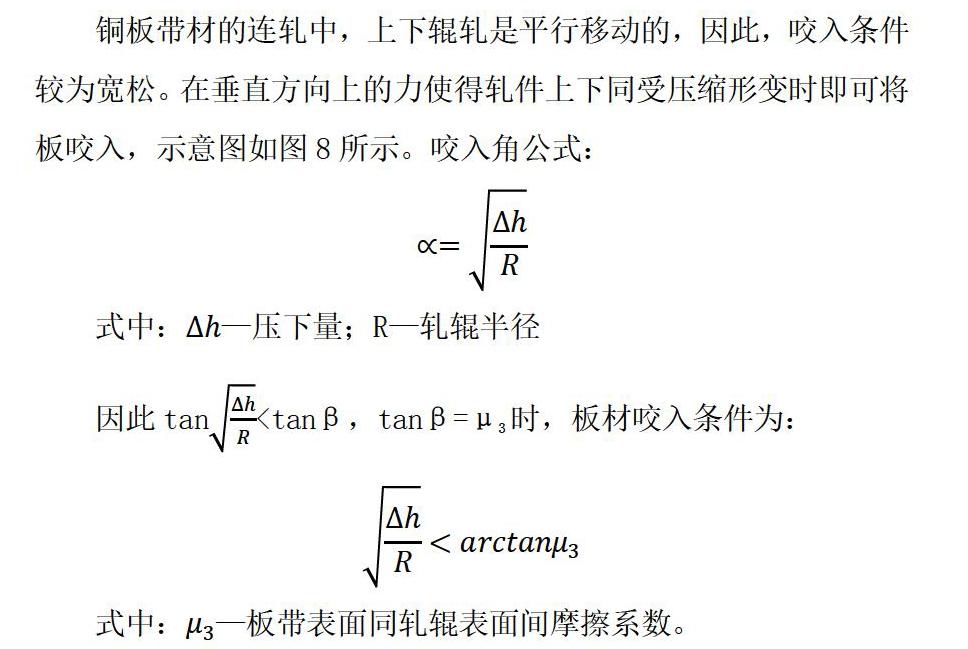

铜板带材的连轧中,上下辊轧是平行移动的,因此,咬入条件较为宽松。在垂直方向上的力使得轧件上下同受压缩形变时即可将板咬入,示意图如图8所示。咬入角公式:

∝=√(?h/R)

式中:?h—压下量;R—轧辊半径

因此tan√(?h/R) √(?h/R) 式中:μ_3—板带表面同轧辊表面间摩擦系数。 结语 本文对铜板带成形工艺进行了分析,对连续挤压技术、轧制技术、连挤连轧技术分别进行了概述分析,对比了各自方法的优缺点。同时通过理论的分析计算,求出确立了连续挤压连续轧制的咬入条件,为铜板带连轧设备的工艺研究提供了理论技术支持。 参考文献 [1] 宋勇,荆丰伟,蔺凤琴,谢新亮,殷实,徐钢.宽带钢热轧二级控制系统[J].金属世界,2010,(5). [2] 孙文权,杨荃,邵健,孙浩.单机架冷轧机全干扰耦合模型的分步解耦设计[J].钢铁研究学报,2010,(8). [3] 孙文权,杨荃,彭鹏,等.单机架冷轧机全干扰耦合模型的建立与分析[J].钢铁,2010,(1). [4] 任培顺.计算机在工业自动控制系统中的应用[J].计算机光盘软件与应用,2014,(23). [5] 王鹏飞.浅析矿业破碎自动控制系统的设计应用[J].科技创新导报,2014,(5). 作者简介:刘昕(1980-1-11),男,汉族,江西赣县人,本科,助工。研究方向:机械设计制造及自动化。