基于EMS的升降电缆弹簧选择参数研究

2020-12-23王永昊邹毅斌

王永昊, 邹毅斌

(沈阳新松机器人自动化股份有限公司,沈阳110168)

0 引 言

随着科技的高速发展及人们愈加增长的购车需求,轮胎行业迎来了逐年增长,在快速发展中,轮胎的自动化搬运是整个生产过程中十分重要的组成部分,针对轮胎的搬运模式,一种能自动化运行和抓取的小车成为当前行业中领先的产品。

小车中最重要的结构就是能升降的爪盘,爪盘上带有电动机、编码器、信号线等需要和车体连接的线缆,线缆会随着盘子升降而被拉伸,由于线缆本身不具备延展性,故经过一定次数的拉伸后会伸长,会与升降皮带干涉并被磨坏。

为了解决电缆损坏问题,在电缆外侧附加了固定圈数的碳素弹簧钢丝,利用弹簧钢丝绕成圈之后的延展性,来增加线缆寿命。由于线缆和弹簧钢丝均有自重,故越往上圈数承受的重力越大,拉伸量就越多,寿命就越短。所以弹簧的参数选择直接影响了电缆的使用寿命,在弹簧的设计中,若一味增大弹簧钢丝直径,虽然增大了弹簧刚度,但是也增大了弹簧自重,导致第一圈弹簧所受拉力变大,所以需对弹簧刚度进行分析,分析各个参数对弹簧使用寿命的影响,找到最合适的解。

1 EMS小车结构组成

EMS小车由轨道系统、车体系统、爪盘系统、链条舱门系统、螺旋电缆系统等组成。小车能在轨道上以最快200 m/min的速度行走,在固定工位停止,并下放爪盘抓取货物。

爪盘靠皮带进行升降,皮带外侧是螺旋电缆,电缆在盘子处有铝筒作为导向,给盘子上的电动机和开关提供供电及信号,爪盘上有6个爪能打开和关闭。EMS爪盘的升降高度可达4 m,也就是电缆伸长后的长度需要达到4 m。

图2 EMS爪盘组成结构

2 螺旋电缆受力分析

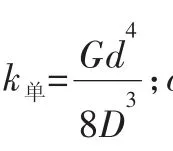

电缆外层为易格斯拖链电缆,内层为碳素弹簧钢丝,通过胶带粘接在一起,设弹簧钢丝初始小径为d,中径为D,原长为H0,有效圈数为n0,节距为t,弹簧弹性系数为k,材料密度为ρ,材料的切边模量为G。吊物重力为mg,弹簧单圈质量为m单,弹簧每米质量为q弹[1]。弹簧钢丝上还缠绕着电缆,电缆负载也是一圈圈累加,电缆质量跟弹簧的圈数也存在一定的关系。设电缆每米质量为q电,单圈弹簧钢丝长度L单计算公式为

图3 弹簧受力示意图

式中:F0为第0圈,也就是吊点处受到的拉力,N;F外为外部负载产生的拉力。

对第n圈弹簧进行受力分析,有:

其中,F外由两部分组成,一部分是附着在弹簧钢丝上的电缆自重G电;另一部分是爪盘对螺旋电缆产生的额外拉力F拉,故

当下降行程很短时,螺旋电缆没有完全伸开,还有一定圈数的钢丝处于原长状态,此时螺旋电缆只受到自身重力作用,不受到爪盘对其产生的拉力;当下降行程很长,大于电缆由于自重而拉伸的长度时,螺旋电缆会受到爪盘对其产生的额外拉力。故需要根据行程计算此额外拉力。

式(9)说明弹簧伸长量分成两部分,左部分是指着弹簧靠自身重力的伸长量,右部分是指靠额外的拉力产生的伸长量。把整根螺旋电缆视为一个整体,弹簧的总伸长量为总数为n0圈的弹簧,每单圈弹簧钢丝伸长量之和[2],对整根弹簧总伸长量Δx总进行分析,有:

EMS拉伸弹簧材料为碳素弹簧钢丝D级,材料密度ρ=7800 kg/m3,切变模量G为79 GPa。初选选择弹簧小径d=2 mm,中径D=108 mm,有效圈数为n0=36,原长H0=438 mm,工作行程h=4000 mm,已知电缆每米质量q电=0.09 kg/m。

图4 螺旋电缆示意图

3 弹簧许用应力和振动校核

弹簧钢丝受到的切应力τ∑计算公式[3]为式中:τ∑为弹簧钢丝受到的切应力,MPa;F总为弹簧钢丝受到的总拉力,N。

对于钢丝来说,第一圈受到的总拉力最大,由F总=F拉+G弹+G电得F总=21.2 N,把F总代入到式(12)中有τ∑=736.6 MPa。

表1 载荷类型表

表2 许用切应力计算表

表3 许用拉应力数值表

式中:fb为弹簧自振频率,Hz;m单为单圈弹簧钢丝质量,kg。

把数值代入式(13)中,得到弹簧自振频率为fb=0.018 Hz。弹簧的自振频率fb应大于其工作频率fw[5],根据fb可知弹簧自振每秒0.018次,每小时弹簧自振0.018×3600=65.4次。EMS每动作一次,弹簧承受一次循环载荷,EMS动作频率fw为每小时60次。fb>fw,故弹簧钢丝没有谐振破坏的风险。

4 弹簧的改进和优化

4.1 选用d=2.5 mm的弹簧钢丝

在保持D=108 mm、n0=36不变情况下,把d增大至2.5 mm,则q弹=0.038 kg/m。

根据式(11)计算出弹簧受到的外力F拉,把Δx总=4000 mm代入,得到F拉=26.4 N,又因为F总=F拉+G弹+G电,所以F总=42.08 N。

根据式(12)计算钢丝受到的切应力τ=Kτ∑=770.6 MPa,而τpIII=764 MPa。发现τ>τpIII,结果不满足III类载荷要求。对比d=2 mm的情况,当d=2 mm时,F拉=7.3 N,G弹=2.9 N;当d=2.5 mm时,F拉=42 N,G弹=4.68 N;也就是说,虽然增大了弹簧钢丝的直径,增大了钢丝的单圈刚度,但是d=2.5 mm的弹簧靠自身重力作用下的伸长量比d=2 mm的弹簧伸长量短,故需要更大的拉力才能拉伸到EMS需要的行程,在拉力作用下,弹簧钢丝受到的切应力更大,反而不满足III类载荷要求。

4.2 选用D=120 mm的弹簧钢丝

在保持d=2 mm、n0=36不变情况下,把D增大由108改为120 mm,根据式(11)计算出弹簧受到的外力F拉,并把Δx总=4000 mm代入得到F拉=2.64 N。所以F总=16.94 N,根据式(12)计算钢丝受到的切应力τ=Kτ∑=672 MPa。而τpIII=764 MPa,τ<τpIII,且安全系数为1.14。对比D=108 mm的情况,当D=108 mm时,τ=770.6 MPa;当D=120 mm时,τ=672 MPa。

5 结 论

综合4.1节和4.2节可得出结论:增大弹簧钢丝直径,不能改善螺旋电缆受力情况,但是增大弹簧缠绕中径,可以显著改善螺旋电缆的受力情况,能增加使用寿命。