高深直溜井冲击产尘治理技术研究

2020-12-23邹常富

邹常富

(中煤科工集团重庆研究院有限公司,重庆 400039)

溜井转运矿石是金属矿山地下开采常见的生产工艺之一,随着开采深度的逐渐增加,单中段溜井转运开始向多中段转运发展,同时,溜井深度由十几米逐渐增加至几百米,高深溜井卸矿产生的冲击风速高、穿透性强,冲击产尘浓度大,随风流扩散速度快、距离远,严重污染溜井下部的作业巷道,对生产设备和作业人员身体健康都有较大影响[1-3],高深溜井冲击粉尘治理成为了金属矿山开采过程中的一大难题。为了解决溜井冲击产尘问题,本文围绕冲击产尘规律和冲击力进行了大量的研究,并结合夏甸金矿生产实际,提出了一套适用于高深直溜井冲击产尘的治理措施,为金属矿山高深直溜井粉尘治理提供参考依据。

1 高深直溜井情况

夏甸金矿主溜井深240 m,溜井卸矿口位于-780 m水平,溜井底部矿仓位于-1 050 m水平,矿仓底部除放矿外均关闭,溜井下开口位于-1 020 m,溜井除上卸矿口和下开口外,其他分层均无连通口,属于高深直溜井。溜井直径为4 m,溜井所在巷道宽8 m,高6 m,溜井一侧为运输主巷道,另一侧为独头巷道,巷道内正常风速为0.5 m/s。溜井卸矿作业为矿车运输卸矿,矿车将矿石直接倾倒至溜井内,矿石受自重作用沿溜井直接落入底部矿仓,卸矿过程中产生较大的冲击力和冲击气流。高深直溜井如图1所示。

2 冲击产尘规律

2.1 冲击气流运移规律

由于溜井深240 m,卸矿时冲击风速较高,因此采用数值模拟计算分析冲击气流运移规律。以夏甸金矿现场条件为依据,按照相似原则建立数值模型,将矿体视为一个整体,在下落的过程中不发生分离,溜井网格划分如图2所示[4-6]。

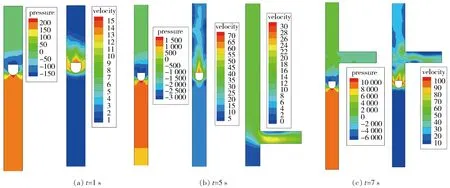

将溜井口设置为压力入口,将溜井出口支巷设置为压力出口,其他设置为壁面。因矿体下落过程其速度随时间变化,故选择瞬态计算方式,通过模拟计算得出不同时刻溜井内空气的压力与速度分布情况如图3所示。

由图3可知,溜井卸矿作业后,矿石在溜井内下落过程中,矿石上方形成了一段负压,主要是由于矿石下落时对溜井内的空气进行压缩,瞬间形成负压,对比不同时间溜井内空气压力的变化可知,矿石运动时间越长对溜井底部产生的空气压力越大,随着矿石不断落入底部,气压逐渐减小。对比不同时间的风速可以看出,矿石下落压缩空气形成冲击风流,

且随矿石速度的增大而增大,并在溜井中上部,由于矿石碰撞作用产生局部涡流,待矿石到达中下部后,矿石下落分布较均匀,不产生气流的局部循环,较大风速主要集中在溜井出口处,溜井出口处的瞬时风速如图4所示。

图1 高深直溜井概况Fig.1 The overview of high and deep straight well

图2 高深直溜井网格模型Fig.2 The grid model of high-deep straight well

图3 溜井内空气压力及速度分布图Fig.3 The air pressure and velocity distribution in the chute

由图4可知,溜井口开始卸矿时,溜井出口风速较小,还未形成冲击风流,但经过3 s左右的时间后,冲击风流风速增加至10 m/s以上,随着矿石在溜井内下落速度增加,风速也急剧增大,瞬间最大风速可达30~50 m/s,在-1 020 m水平产生冲击风暴。

现场卸矿过程中,考虑到人员安全,在-1 020 m水平出口5 m位置处通过风表进行现场测试,测试出卸矿后风速最大值达到35 m/s左右,与模拟数据相差不大,即卸矿后风速峰值较大,因此,在采取降尘措施时,应当充分考虑冲击风暴对防尘措施的击穿问题。

2.2 产尘规律

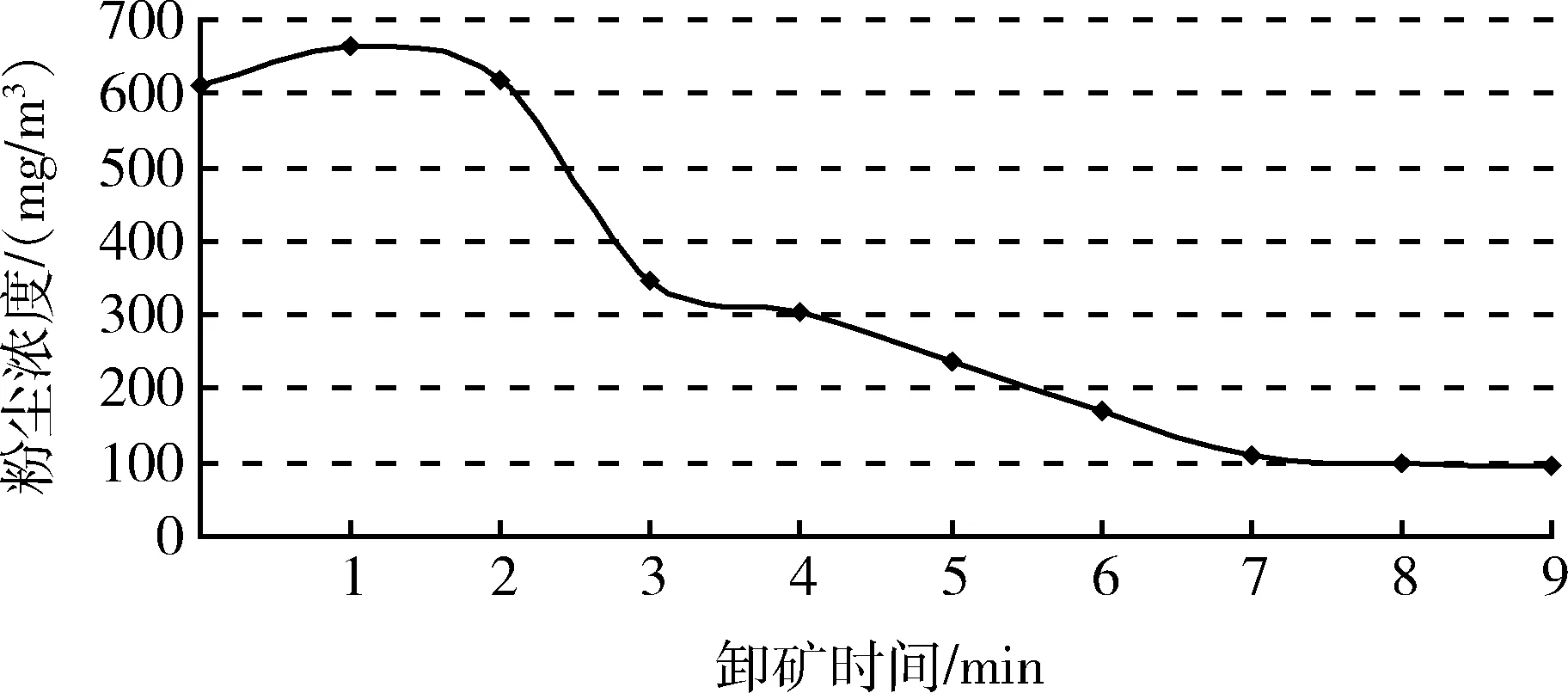

通过现场实测粉尘浓度来研究卸矿的产尘规律,但由于受到现场生产条件和安全条件制约,无法测试卸矿口的浓度,仅将测点均匀布置于溜井出口联巷内1~10 m区域,每半米设置一个测点。通过现场测试,溜井卸矿产生的粉尘浓度呈λ型分布,即卸矿后粉尘浓度急剧增加,粉尘浓度达到最大值,卸矿后冲击风流过后,巷道风速恢复正常,粉尘浓度趋于平缓。2 m位置处测点的粉尘浓度分布曲线如图5所示。

图4 冲击气流瞬时速度Fig.4 The instantaneous speed of impinging airflow

图5 粉尘浓度分布曲线图Fig.5 The distribution curve of dust concentration

由图5可知,溜井卸矿形成冲击风流,产生的冲击粉尘浓度极大,瞬间浓度最大值高达650 mg/m3,冲击压力释放后,巷道内风速恢复正常,粉尘沿溜井口向外缓慢溢出,巷道内粉尘浓度趋于平稳,浓度维持在100 mg/m3以上。对比所有测点的粉尘浓度测试结果进行统计分析得出,粉尘浓度峰值出现在溜井出口联巷内2 m范围左右,主要是由于冲击风流对溜井下口联巷沉积粉尘的扰动,造成二次扬尘污染,二次扬尘与溜井内的粉尘叠加,导致粉尘浓度增加出现峰值,随着风流向外扩散,大颗粒粉尘沉降,粉尘浓度又逐渐降低,最终趋于平稳。通过对粉尘粒径进行分析,其平均粒径D50为150 μm,平均粒径较大,主要是由于卸矿瞬间高风速风流中夹杂着较多的大颗粒粉尘,随风流运移距离较远难以沉降引起的。

3 冲击产尘治理

3.1 冲击产尘治理措施

基于冲击产尘规律的分析,由于冲击风速较大,采用喷雾降尘措施时,高速含尘气流极易穿透雾化屏障,治理效果不佳,因此,针对冲击产尘,宜采用高效除尘器的抽尘净化措施进行治理[7-10]。但采用除尘器进行密闭抽尘时,巷道密闭条件下不利于冲击卸压,且高深直溜井产生的冲击风流风速值高达30~50 m/s,风速值远远大于除尘器的过滤风速,根据除尘器性能试验研究可知,当除尘器内部过滤风速过大时,其除尘效率降低,因此,当采用除尘器抽尘净化措施进行治理时,需先进行卸压,降低风速,然后采用除尘器进行治理,即采取卸压抽尘的治理技术进行治理。

1) 卸压措施。基于产尘规律研究结果,粉尘浓度峰值出现在溜井口联巷内2 m位置处,因此,在溜井口2 m位置处对巷道宽度及高度进行有效扩大,当冲击风流峰值形成后经过巷道内的扩大空间时,风流向各个方位进行扩散,冲击压力得到了有效释放,冲击风速也得到有效降低。通过现场测定,经过卸压后,冲击风速降低至15 m/s左右,扩大卸压空间如图6所示。

图6 扩大卸压空间示意图Fig.6 The diagram of expanding pressure relief space

经过扩散卸压后风流运动方向和速度逐渐趋于稳定,但风速依然较大,因此,通过试验研制了一种风流导流装置布置于除尘器吸尘口位置,在不增加除尘器负载的条件下,对冲击风流进行降速和引导,从而避免风流将除尘系统击穿而无法起到除尘的作用。通过现场测试,风流经过导流装置后,风速可降低至10 m/s以内,风流导流装置如图7所示。

2) 抽尘净化措施。根据冲击产尘规律研究结果,在溜井下口2 m区域内,冲击风速最大,二次扬尘严重,为冲击风流区;增加扩大的卸矿空间后,风流运动轨迹发生改变,在扩大空间内风流运动面增加,风流逐渐分散,风速也急剧降低,该区域为分散风流区;经过扩大卸压空间后,风流运动方向和速度逐渐趋于稳定,经过风流导流装置后,风流稳定在10 m/s以内,为风流稳定区[11-15]。因此,在现场配套过程中将除尘器布置于风流稳定区。根据冲击风量计算得出除尘器的处理风量宜为550 m3/min,由于夏甸金矿溜井出口与整个运输大巷联通,不利于控尘,因此,在溜井出口开拓一条专用的回风绕道,并将其他联通区域进行有效密闭,将含尘冲击风流引至回风绕道内,采用湿式除尘器进行治理,系统布置如图8所示。

图7 风流导流装置示意图Fig.7 The diagram of wind flow diversion device

图8 除尘系统布置示意图Fig.8 The diagram of dust removal system layout

3.2 治理效果

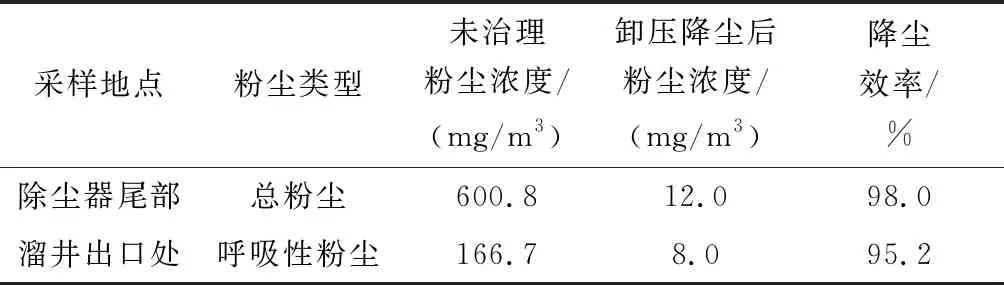

在夏甸金矿高深直溜井采用卸压除尘技术措施后,有效地解决了冲击压力和粉尘污染问题,溜井口巷道内作业环境得到了极大的改善。采用滤膜质量法考察卸压式高效除尘器除尘效果,通过采样器测试治理前后的粉尘浓度值,测点布置在除尘器尾部出风口下风侧5 m巷道作业人员通行的位置,降尘效率见表1。

根据测试结果,采用卸压除尘治理措施后,高深直溜井出口风速由30 m/s降低至6 m/s,溜井出口巷道内总粉尘浓度由600.8 mg/m3降至12.0 mg/m3,降尘效率达98%,呼吸性粉尘浓度从166.7 mg/m3降至8.0 mg/m3,降尘效率达95.2%,降尘效果较好,溜井出口巷道内环境得到了极大的提升,现场作业效率也得到了极大的提高。

表1 粉尘浓度测试结果Table 1 The results of dust concentration test

4 结 论

1) 高深直溜井卸矿作业在溜井内压缩空气形成冲击风流,冲击风速高达30~50 m/s,冲击风流产生的冲击粉尘浓度极大,瞬间浓度最大值高达650 mg/m3,污染极为严重。

2) 为避免冲击风流击穿除尘系统,在溜井出口采用扩大卸压空间和风流导流系统进行卸压,将冲击风速由30 m/s降低至10 m/s以内。

3) 采用卸压除尘治理措施后,溜井出口巷道内总粉尘浓度由600.8 mg/m3降至12.0 mg/m3,降尘效率达98%,呼吸性粉尘浓度从166.7 mg/m3降至8.0 mg/m3,降尘效率达95.2%,有效解决了冲击产尘污染问题。