煤矿智能连采工作面建设方向研究

2020-12-23王海超

王海超

(国家能源集团神东煤炭集团公司哈拉沟煤矿,陕西 榆林 719315)

目前,连采掘进系统主要应用在煤矿双巷快速掘进中,采用连续采煤机割煤、梭车运煤、锚杆机支护、给料破碎机破碎转载、带式输送机运煤、铲车清煤及运料的施工工艺。虽然连采掘进全部实现了机械化,但自动化、智能化程度较低,所有设备均需要司机就地进行操作,为了进一步改善员工的作业环境,实现减员增效的目的,必须提升连采工作面的自动化、智能化程度[1]。

1 连采掘进施工简介

1.1 连采掘进设备概况

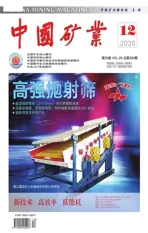

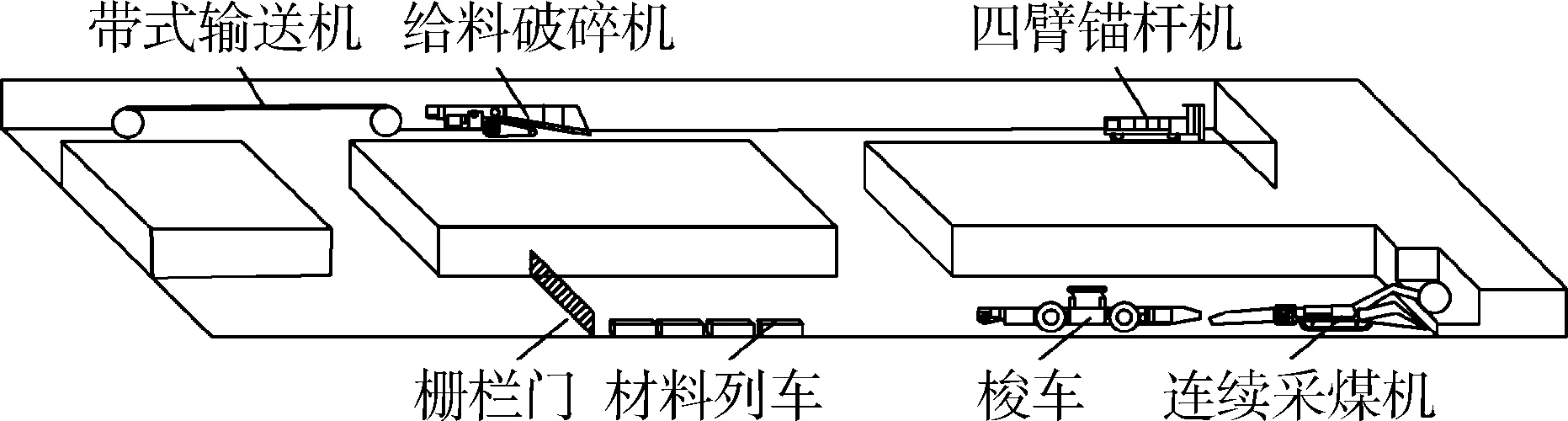

掘进工作面、落、装、运、支、生产工序由连续采煤机和后配套设备完成,一般采用两条顺槽、联巷掘支交替、齐头并进的施工方法,特殊情况下,连采机也用于单巷掘进,掘进过程中联巷或调车硐间距50 m左右,连采双巷掘进设备布置图如图1所示,连采单巷掘进设备布置图如图2所示[2]。

图1 连采双巷掘进设备布置图Fig.1 Layout of the double-digging tunneling equipment

图2 连采单巷掘进设备布置图Fig.2 Continuous mining single lane excavationequipment layout

1.2 连采掘进施工工艺

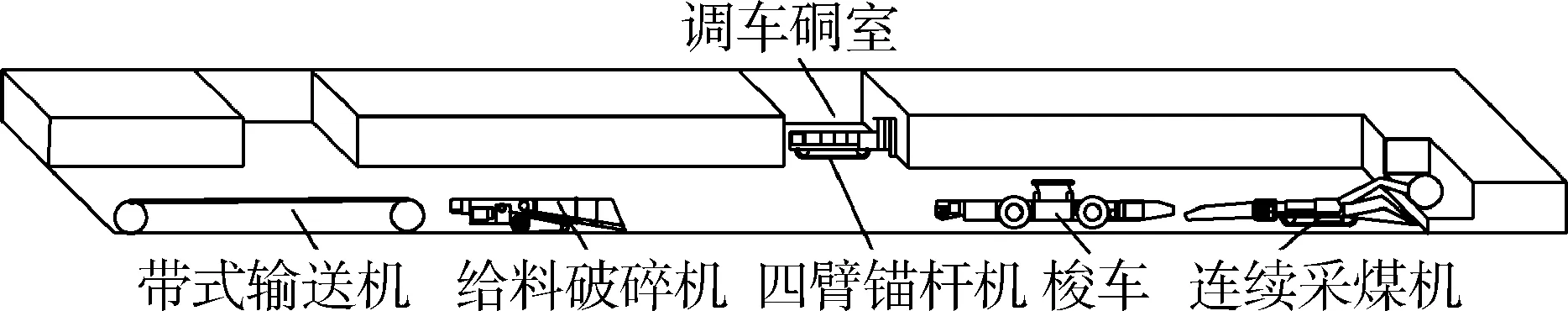

1) 连续采煤机割煤工序。连续采煤机主要功能是割煤和装煤,具体工作方式如图3所示。在每次掘进巷道前,司机将煤机调整到巷道前进方向的左帮,并根据地测部门所放激光线确定位置,开始向正前方煤壁逐步切割,直至掘进深度达6~15 m(根据作业规程循环进度要求),这一工序称为切槽工序。完成切槽,然后退出煤机,调整连续采煤机至巷道右帮,仍根据地测部门所放激光线确定位置,开始扫帮,这一工序称为采垛工序[3]。

无论是切槽还是采垛工序,连续采煤机截割时,首先将采煤机截割头调整至巷道顶板,即升刀;扫去上一刀预留的200 mm左右煤皮,即扫顶;将截割头降低200 mm左右向前切入煤体630 mm左右,即进刀;调整截割头向下截割煤体,直至巷道底板,即割煤;割完底煤,使巷道底板平整,并装完余煤,即拉底;将煤机截割头调整至巷道顶板接着进行下一个循环。采煤机完成从顶板到底板再到顶板这一过程称一个截割循环。每一个截割循环工作面向前推进630 mm左右,这种截割循环反复进行,直到掘完一个循环,连续采煤机退出,锚杆机调机进行支护。

图3 连采机截割方式Fig.3 Continuous cutting machine cutting method

2) 装煤、运煤工序。连续采煤机上装有收集头机构和刮板运输机,连续采煤机截割时,煤落入收集头铲板上,铲板上的耙爪连续运转,将煤装入刮板运输机内,刮板运输机将煤转运到梭车车斗内。工作面运煤由梭车来完成,梭车往返于连续采煤机和给料破碎机之间,将连采机割下的煤运至给料破碎机,再由胶带机将煤运出掘进工作面[4]。

3) 浮煤清理工序。当完成一个掘进循环后由铲车司机及时开动铲车清理巷道浮煤、淤泥,确保巷道畅通、干净,在清理浮煤时,应注意不要损坏巷道两帮的水管、电缆及电气设备。

4) 锚杆支护工序。连续采煤机完成一个循环的掘进作业后退机,调入锚杆机对掘进产生的空顶进行支护,在双巷掘进过程中,连续采煤机调至另一个工作面进行掘进,实现掘进、支护并行作业。

2 智能连采工作面建设

为了减少连采掘进工作面作业人员数量,改善工人的作业环境,减轻劳动强度,不断向“无人则安”的安全生产理念迈进,需提高连采工作面自动化、智能化水平。

2.1 连采机远控割煤

连采机远控割煤系统主要实现连采机司机远程可视化遥控连采机进行割煤,远控中心设置在工作面进风巷道中,连采机远控割煤可有效改善连采机司机作业环境,降低粉尘、振动、噪声对身体健康的影响。

根据连采机远控割煤智能化设想,该远控系统主要由惯性导航系统、激光跟踪系统、视频系统、声音采集器、采高仪、通信系统、对讲系统、遥控系统等组成[5]。作业过程中,连采机司机通过视频系统查看连采机状态,辅助激光跟踪系统、惯性导航系统对掘进方向进行远程调整和控制;通过声音采集器信息,判断连采机落刀割底情况;通过采高仪数据控制滚筒截割高度;在梭车未实现自动运行情况下,通过对讲系统实现连采机司机、梭车司机的实时对话,完成装煤工作。

2.2 梭车自动运行

梭车作为连采掘进过程中的主要设备,运行在连采机和破碎机之间,完成接煤、运煤、卸煤工作,运行路线相对固定、作业内容先对单一。生产过程中,司机受工作面回风流中粉尘、车辆行驶过程中颠簸较大。

结合梭车运行实际情况和智能化设想,梭车自动运行控制系统主要实现自动行走、接煤、运煤、卸煤以及自动启停。自动运行控制系统由中央控制器、电磁信号发射装置、智能传感系统、执行系统、遥控系统等五部分组成[6]。电磁发射器安装在破碎机上,为敷设在巷道顶板中线位置的漆包线提供高频交流电源,此导线周围产生的电磁场作为梭车自动运行的引导信号;在梭车料斗上前后方各安设一排电磁传感器组,电磁传感器不断采集漆包线产生电磁信号,控制器通过分析电磁传感器信号确定梭车的运行位置,调整梭车的方向;在梭车的前左右方分别安装距离传感器,防止梭车碰撞煤帮和其他设备;在梭车前方后方安装人体感应传感器,防止人员误入行车区域,造成人员伤害;在梭车转向液压回路并联伺服阀,伺服阀换向驱动转向油缸动作,实现梭车的转向;在加速器上安装调速伺服电机,实现梭车的运行速度控制;在制动踏板上安装制动伺服电机,实现梭车的制动;为了反馈梭车轮胎的转动角度以及梭车的运行速度,在轮毂减速器上安装角度传感器和速度传感器;在驾驶室顶棚安装声光报警装置,在装煤结束后提示连采机司机停止运输机;在装料端和卸料端分别安装堆煤传感器,向控制器输入装煤结束信号以及卸煤完毕信号等[7]。

2.3 锚杆机自动钻锚

连采工作面掘进过程中顶板多采用四臂锚杆机支护,一般需要3名锚杆机司机操作钻臂,完成上网、钻孔、安装锚杆、搅拌、紧固等作业。由于锚杆机司机在钻臂推进机构、旋转机构附近作业,存在极大的安全隐患。锚杆机采用干式打钻时,受除尘滤芯过滤效果影响,打钻产生的煤尘、矽尘对身体健康造成严重影响;采用湿式打钻时,淋水较大,对健康同样造成影响。

根据现阶段锚杆机运行过程中存在问题以及设备智能化设想,锚杆机主要实现钻孔、装树脂、装锚杆、搅拌、紧固作业自动运行,上网、设备行走人工辅助完成,具备人机交互、数据上传、远程遥控功能。 目前,国内部分厂家联合煤炭企业针对锚杆机自动运行进行了初步研究,自动锚杆机已经初步具备自动钻锚功能,自动上网、自动行走功能仍有待进一步实现。

2.4 给料破碎机自动运行

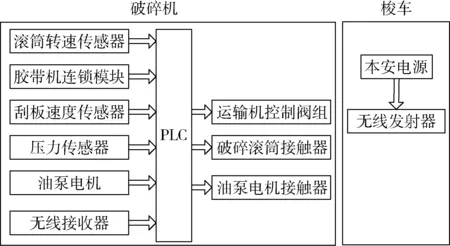

给料破碎机主要完成煤炭的破碎、转载任务,以满足带式输送机对煤块大小和给煤量的需求。目前,给料破碎机多采用手动控制,生产过程中破碎机司机开启泵电机和破碎电机,当梭车卸煤后,破碎机司机操作运输机控制阀组,启动运输机卸煤,卸煤完毕后,操作控制阀组,停止运输机运转,生产过程中存在卸煤完毕后未及时停止运输机情况,增大了设备磨损和电能消耗。

由于给料破碎机运输机自动启停控制系统改造相对简单,目前大部分掘进工作面实现了基于堆煤、跑偏开关、红外线等原理的运输机自动启停控制,使用效果好。为了提高破碎机自动运行控制系统的可靠性,进一步提高设备的智能化水平,给料破碎机需进一步实现破碎滚筒堵转保护、刮板机速度异常保护,即当破碎机滚筒被大块煤卡住后,系统能自动停止破碎电机运转,并发出警报;当刮板链断链、压死、液压系统爆管等导致运输机运行速度异常后,系统自动停止运输机运转,并发出警报。系统组成如图4所示。

图4 给料破碎机自动运行控制系统原理图Fig.4 Schematic diagram of automatic operationcontrol system of feed crusher

2.5 局部通风机变频智能控制

煤矿掘进工作面多采用压入式局部通风方式,局部通风机安设在全风压进风巷道中,采用专用变压器、专用开关、专用线路,具备风电闭锁、瓦斯电闭锁功能,通过风筒向工作面掘进头提供新鲜风流,供作业人员呼吸、稀释和排除各种有毒有害气体和粉尘,创造良好的作业环境,保障井下作业人员的身体健康、劳动安全和设备正常运转[8]。局部通风机多采用工频风机,当供风距离较近时,采用单电机运行方式,随着掘进工作面不断推进,适时开启双电机运行模式,保证工作面供风。当风机距离工作面较近时,局部通风机单电机运行,供风量较大,造成掘进工作面扬尘严重;局部通风机双电机开启后,供风量突然增加,风筒脱节情况频发,增加了日常风筒维护量;工频风机在日常切换过程中,风筒内风量突变,对风筒瞬时冲击加大,进一步增加风筒脱节风险。

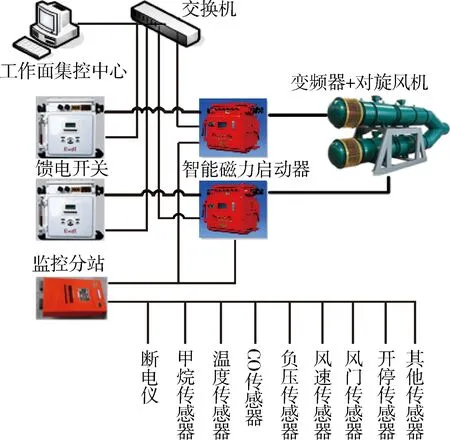

针对存在的问题以及现阶段智能通风技术,提出了局部通风机智能变频控制,实现局部通风机变频联动控制,系统组成如图5所示。系统运行过程中,当瓦斯及一氧化碳等有毒有害气体超限时、工作面风压或风量减小时,局部通风机供风量能够连续自动调节。在此基础上,将智能局部通风系统运行数据接入工业环网,实现工作面集控中心和地面调度指挥中心对局部通风机的运行数据监测、远程控制和风机切换等功能,实现局部通风机远控和无人值守。

图5 智能局部通风系统组成图Fig.5 Intelligent local ventilation systemcomposition diagram

2.6 分散设备集中控制

为了不断实现工作面集中管理,需将连采工作面分散设备(如胶带机、局部通风机、移动变电站、馈电开关等)进行集中控制。连采工作面集中控制需在工作面设置集中控制中心,集中控制中心与各设备进行通讯,实现胶带机集中启停控制、故障信息查看、远程修改控制器参数的操作;实现局部通风机运行状态远程监测、风机远程切换、风机供电设备远程停送电等功能;实现移动变电站运行数据监测、远程参数调整、远程停送电功能;实现馈电开关数据上传并进行集中监测控制,将连采工作面集控中心数据全部上传;实现地面调度室对掘进工作面胶带机、局部通风机、移动变电站、馈电开关等设备的远程监测与控制;实现调度室远程控制胶带机启停、局部通风机切换、移动变电站停送电等工作。对工作面馈电开关进行集中整合,采用多回路组合开关控制,实现工作面连采机、梭车、锚杆机、破碎机、水泵、锚索钻机、照明灯的供电集中控制。

3 展 望

本文为智能连采工作面建设提供了建设方向及思路,煤矿智能连采工作面建设工作,需要全社会的共同努力,政府要加大对煤矿智能化产业扶持力度,鼓励企业积极投身掘进工作面智能化研究中来;科研单位、制造企业要加大对掘进智能化设备的研发投入;煤矿企业要注重选用高素质人才,培养一批懂技术、善思考、勇创新的青年队伍,为煤矿智能化建设打下坚实基础。