脱硫塔烟气消白技术应用

2020-12-23李正东

李正东

(中国石油化工股份有限公司金陵分公司炼油四部,江苏南京 210033)

为了保证尾气符合国家环保要求,IV 硫磺装置尾炉产生的烟气采用LK-EGC 脱硫工艺技术来脱除烟气中的二氧化硫。该项技术是以NaOH 为脱硫剂的湿法脱硫技术。脱硫机理与其他脱硫剂的湿法脱硫机理相似,都是碱性物质与二氧化硫溶于水生成的亚硫酸溶液进行酸碱中和反应,并通过调节氢氧化钠的加入量来调节循环浆液的pH 值。

1 湿法脱硫烟气产生白烟的原因与危害

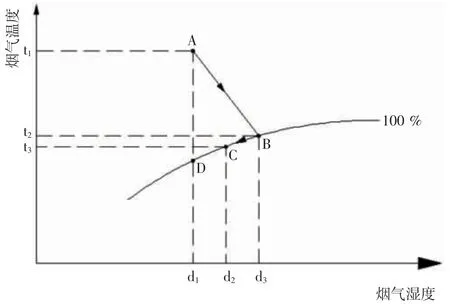

湿法脱硫工艺运行中,脱硫剂溶液和脱硫塔入口的高温烟气直接接触,使烟气被增湿冷却,而脱硫剂溶液中的水分则吸热汽化,导致烟气中的水蒸汽总量大大增加。而随着脱硫过程的进行,烟气温度逐渐降低,烟气温度的降低使烟气携带蒸汽的能力降低,如蒸汽总量超出了烟气的携带能力,就会有大量的水蒸汽凝结为水雾,这些水雾到脱硫塔出口后就变成了白烟。烟气形成白烟原理(见图1),纵坐标为烟气温度,横坐标为烟气湿度,曲线为烟气饱和曲线。A 点为脱硫塔入口点,B 点为脱硫塔出口点,D 点为外界冷空气点,C 点为烟气与空气混合点。图中B、C 点均处在饱和曲线上,说明烟气携带水蒸汽的能力已经达到最大,剩余的水蒸汽变成了水雾,也就是白烟。

图1 烟气饱和曲线图

湿法烟气脱硫出口净烟气温度低、湿度大,并夹带很多细小的液滴,烟囱附近时常会出现“降雨”现象,影响局地气候。烟气中凝结的液态水与净化烟气中残存的SO2会生成亚硫酸液滴,在氧气的作用下,亚硫酸会进一步转化成具有腐蚀能力的硫酸液滴,在烟囱内形成的硫酸液滴对烟囱构成露点腐蚀,缩短烟囱使用寿命。在烟囱外部,因蒸汽冷凝形成的硫酸液滴则以酸雨的形式回落至地面,进而加剧烟囱周围设备的腐蚀速率。

如能有效解决湿法脱硫后烟气除湿消白,不仅可以减轻“白烟”这种视觉污染,而且还是治理大气雾霾污染的有效途径之一,同时回收烟气中的水分和余热,可兼顾解决环境与开发的矛盾[1]。

2 烟气再热工艺应用

烟气变成白烟的根本原因在于进入脱硫塔的烟气温度高,携带了过多的水蒸汽,而经过湿法脱硫后的烟气温度过低,导致水蒸汽凝结成了水雾。所以解决问题的方法就是如何降低烟气进塔温度,提高烟气出塔温度。为此有必要进行烟气再热工艺的应用。

2.1 烟气再热工艺原理与特点

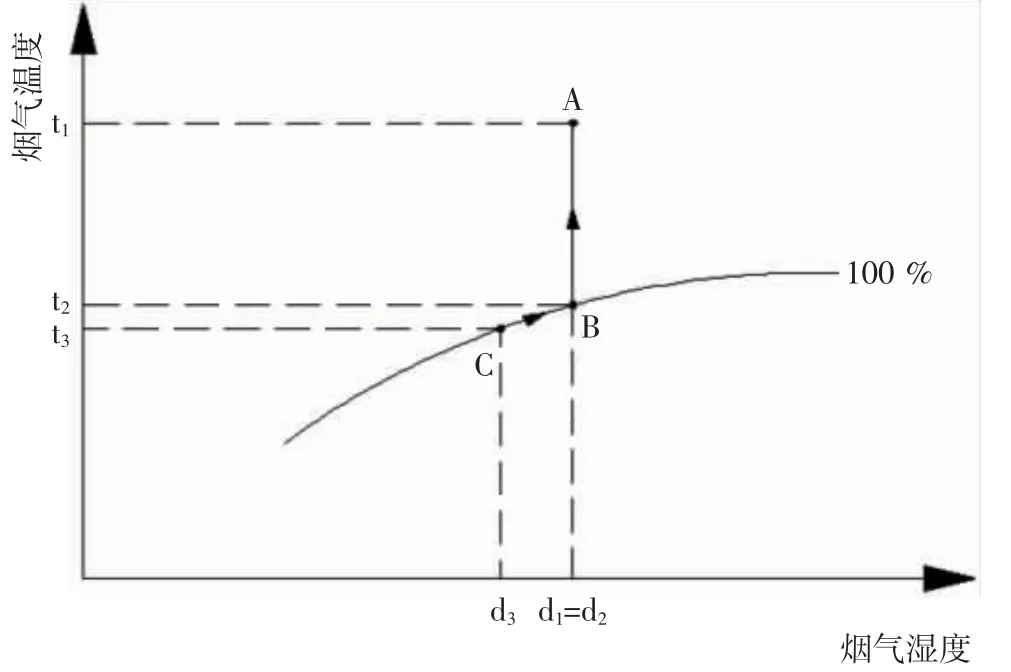

为了降低投资成本,充分利用余热资源,采用直接混合再热工艺。直接混合再热工艺是将脱硫塔排出的低温饱和湿烟气与经过尾炉过热段加热的热空气直接充分混合加热,使混合后的烟气温度升高[2]。同时由于使用尾炉过热段加热消白烟风机管道中的空气,使得烟气进脱硫塔的温度降低,减少了烟气与脱硫塔接触时产生的蒸汽量,减少了白烟的产生。烟气消白原理(见图2)。

图2 烟气消白原理图

由图2 可知通过加热,由C 点至B 点再到A 点。从C 到B 温度增加,随着饱和曲线含湿量也增加。脱离饱和曲线后,由B 到A 温度升高,焓值增加,而含湿量不变,可容纳水蒸汽量增加。从图2 可以得出,通过加热烟气,可以使烟气湿度远离饱和点,增加烟气携带水蒸汽的能力,这样烟气排出后就不会出现白烟了。

直接混合再热工艺主要有两个特点:

(1)安装和运行相对低廉,能在较短的停机时间内实现再热管道两端与原有系统的对接,改造工期很短,极大地提高了生产效率。

(2)采取了空气和尾炉过热段换热的方法,同时降低了烟气进塔温度和提高了烟气出塔温度。

2.2 烟气再热工艺流程

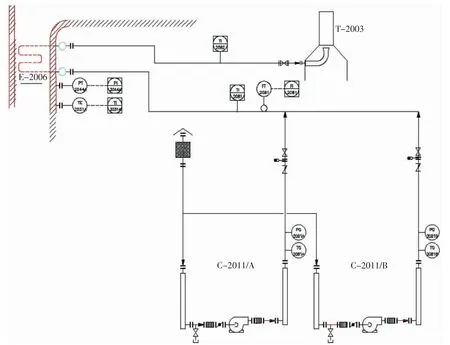

烟气再热工艺流程图(见图3)。主要利用风机把空气送到尾炉过热段加热,再连接到脱硫塔顶部,从而提高出口烟气温度。流程入口接过滤器,此次IV 硫磺开工在尾炉二三层平台上安装了两台风机的入口和出口消音器,消音器后有测量温度和压力的仪表、单向阀、8 字盲板、蝶阀。两台风机合并进入尾炉过热段管线上还有热电偶和流量计。流程出口进入尾炉过热段的空气预热器E-2006 进行加热后,进入脱硫塔塔顶加热出口尾气温度消除白烟[3-5]。

图3 烟气再热工艺流程图

3 应用效果评价

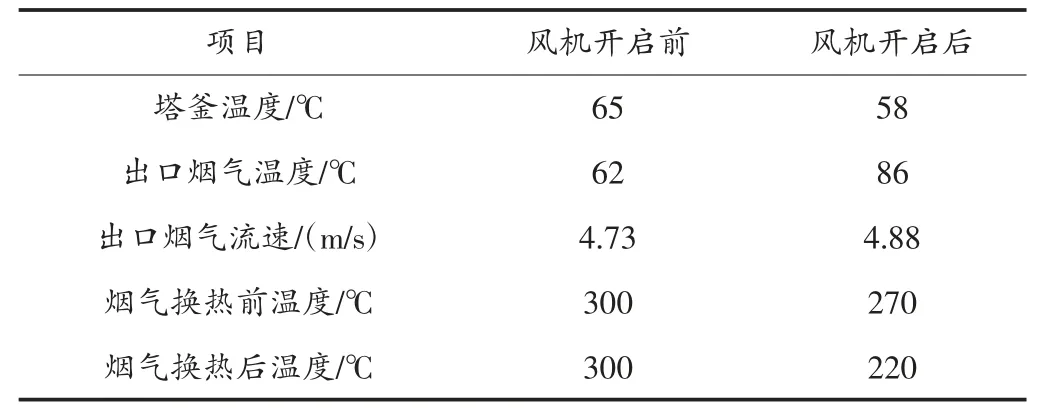

烟气再热工艺应用后取得了较好的效果,消白烟风机开启前后数据对比表(见表1)。由表1 数据可以明显的看出,使用消白烟技术之后,烟气进塔温度下降,脱硫塔出口烟气温度明显上升,脱离了饱和点,所以脱硫塔顶排出大量白色烟气的情况也随之消失。

表1 消白烟风机开启前后数据对比表

4 结论

(1)IV 硫磺采用的烟气消白技术能够有效地消除脱硫塔顶的白色烟气,达到视觉上的美观。

(2)直接混合再热工艺安装和运行相对低廉,改造工期很短,提高了生产效率。

(3)采取空气和尾炉过热段换热的方法,同时降低了烟气进塔温度和提高了烟气出塔温度,既消除了白烟又充分利用余热。