无位置传感器方波和正弦波驱动永磁电机对比

2020-12-23武文皓郭航城

黄 其,武文皓, 席 唯,郭航城

(1.西北工业大学 自动化学院,西安 710072;2.贵州航天林泉电机有限公司,贵阳 550081)

0 引 言

永磁电机由永磁体产生主磁场,省去了电励磁绕组和铁心,提高了电机的系统效率;采用电子换相电路,省去了容易磨损的电刷和换向器,延长了电机的使用寿命;同时保持了直流电机的调速性能,广泛应用于家用电器、电动伺服、工业驱动、车船动力等领域[1]。目前,家用电器每年的永磁电机需求量超过10亿台,电机制造厂需要对电机的成本和性能做出均衡考虑。

永磁电机驱动方式有两种:方波驱动和正弦波驱动,分别称为永磁无刷直流电机和永磁同步电机。永磁电机采用方波驱动,绕组电流近似于方波,反电动势近似于梯形波,通常需要三个HALL传感器检测转子位置用于换相判断,控制电路简单,电机出力大,但存在换相转矩脉动,带来较大的噪声,从而限制了永磁无刷直流电机在高精度、低噪声场合的使用[2]。永磁电机采用正弦波驱动,绕组电流和反电动势都近似于正弦波,逆变器采用SVPWM算法输出三相交流电,其频率、相位和幅值由转子的位置信号所决定[3]。转子位置通常由光电编码器或旋转变压器测得编码信号,再由高性能32位单片机或数字信号处理器(DSP)解算得到具体位置角度。控制算法较复杂,电机输出力矩稳定,速度平稳,噪声低,一般应用于伺服控制系统[4]。

传统的永磁电机通过位置传感器直接检测转子的位置信息,这会增加控制器的成本和体积;在某些特殊环境(如高温、盐雾腐蚀)下电机不适合安装位置传感器,或者位置传感器容易出故障,导致整个控制器无法正常运行。而无位置传感器永磁电机控制器采用间接检测法得到电机转子的位置信息,通过检测相绕组的电流信号和电压/反电动势信号,采用特定的程序计算获得转子位置信息[5]。但是,无位置传感器永磁直流电机在起动时刻电流或电压/反电动势为零,此时难以计算出转子位置信息,往往需要其它起动方法,如三段式起动法、高频注入法、升压升频法等[6]。其中三段式起动方法最为成熟,三个阶段分别为:转子预定位、加速运行和切换。

本文针对一款12 V、42 W、15 000 r/min轴流散热风机用无位置传感器外转子永磁电机,采用方波驱动和正弦波驱动两种控制方式,讨论电机在两种控制方式下的电路拓扑结构和控制算法,最后对样机在不同驱动方式下进行效率、噪声、电磁干扰对比实验。

1 控制原理

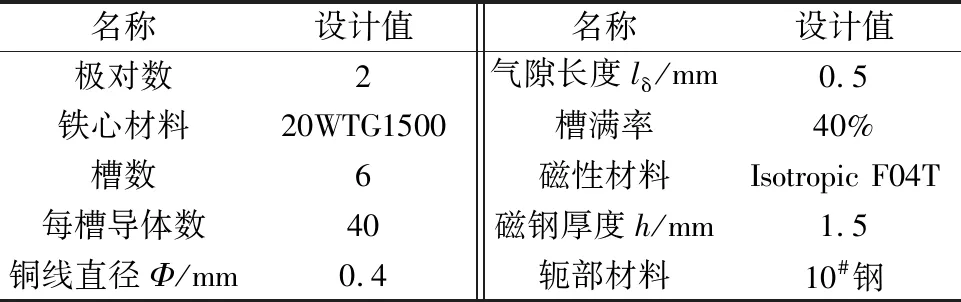

轴流风机由扇叶、永磁电机、控制器及支撑架等组成,如图1(a)所示。电机定子铁心上的绕组与控制器焊接在一起,电机的外转子与扇叶一体化安装。永磁体采用径向充磁的注塑橡胶磁钢;定子采用集中绕组结构,便于自动化绕线;气隙长度0.5 mm,其主要结构参数如表1所示。外转子永磁电机的定、转子如图1(b)所示。

图1 轴流散热风机与外转子永磁电机

表1 轴流风机永磁电机结构参数

1.1 方波驱动

永磁电机采用方波驱动时,绕组电流波形为方波,反电动势波形为梯形波,三相绕组通常采用两相导通六状态的通电模式,即每个时刻有两相绕组通电,在一个360°电角度循环过程中换相6次,每次换相电机转动60°电角度[7],两相通电绕组的电流为一正一负,如图2所示。为了使方波驱动永磁电机输出力矩最大,其气隙磁密常设计成方波或接近方波,转子永磁体通常采用表面粘贴结构, 采用分数槽集中绕组减少定位转矩[8]。

图2 方波驱动永磁直流电机换相过程

方波驱动永磁无刷直流电机通常采用两相导通六状态的工作模式,根据不同的转子位置在一个导通周期内有6次换相,如图3所示,Q1~Q6对应的是一个周期内的6个换相时刻。无位置传感器控制技术是通过检测绕组反电动势过零点,再计算出延迟30°电角度的位置,即换相时刻点。单片机根据相邻两个换相点的时间差,就能算出电机的速度。

图3 反电动势过零点确定换相

方波永磁无刷直流电机通常采用PWM调速模式,即改变逆变器开关管的开通时间(占空比)来改变绕组上的平均电压,从而实现永磁无刷直流电机的调压调速,如图4所示。

图4 方波控制调速算法

1.2 正弦波驱动

永磁电机采用正弦波驱动时,绕组电流和反电动势均为正弦波,正常运行时三相绕组都通电,三相通电绕组的电流为一正两负或两正一负。正弦波驱动永磁电机通常采用分数槽短矩绕组结构来减小齿槽转矩[9]。

无位置传感器正弦波驱动永磁电机控制原理图如图5所示,由位置观测、坐标变换、SVPWM模块、速度和电流调节器等组成。滑模观测器(SMO)用来估算转子的位置角度,提供给相电流作坐标变换,然后对d轴电流和q轴电流分别进行闭环控制,经过坐标变换和SVPWM模块驱动逆变器输出三相交流电,控制永磁电机旋转。

图5 正弦波控制原理图

无位置传感器正弦波驱动永磁电机的位置和转速可根据测量电机的电流和电压估算出来,滑模观测器(SMO)是一种简单且性能较好的算法[11]。永磁同步电机的电压平衡方程由空间电压矢量、电阻、电感、电流和反电动势组成[10],如下式:

(1)

式中:Ix为电机电流矢量;ex为反电动势矢量;Vx为输入电压矢量;L为绕组电感;R为绕组电阻。

在数字域中,式(1)可表示:

(2)

图6 电流观测器框图

θ*=arctan(eα,eβ)

(3)

上述计算位置角度θ*是使用了滤波函数,在使用θ*进行坐标变换前需对相位进行补偿,补偿大小取决即电机的速度,θ*补偿量计算如图7所示。

图7 速度计算框图

1) 由未补偿的θ*计算得到电机的速度ω;

2) 对速度ω进行滤波处理,得到ω*,再计算θ*的补偿量[12]。

2 控制电路

由上述分析可知,永磁电机采用无位置传感器控制器技术对控制芯片的运算能力要求较高,通常采用高性能16位/32位单片机或DSP。目前各个芯片公司的产品都形成系列化,可根据产品的具体应用情况增设功能模块,方便用户节约成本。无位置传感器永磁电机的另一种方案是采用电机专用控制芯片,通常内部集成了电机控制器运算内核和普通单片机内核,如国外安美森公司的MC330XX芯片和迈来芯公司的MLX81XX芯片;国内有峰岹FU6831,灵动微电子MM32SPIN,华芯微特SWM181、新唐NM1820等。专用控制芯片具有性价比高、外围电路搭建简单、开发周期短等特点。

2.1 方波驱动控制电路

图8为永磁电机方波驱动控制的结构图,包括专用单片机、防反接电路、三相桥式逆变电路以及电压/电流检测电路等部件。专用单片机内部集成了线性电压变换LDO、运放比较器、PWM驱动电路;防反接电路由串联在母线正极的二极管构成;三相桥式逆变电路由6个MOSFET组成,连接永磁无刷直流电机的三相绕组;根据欧姆定律,用采样电阻上的电压降除以电阻值就得到母线电流值,用于电流闭环控制和过流判断[13]。

图8 永磁电机控制器原理图

单片机的AD采样电压范围较窄(0~5 V),电机的相绕组反电动势值有可能超出采样电压允许值而损坏单片机,因此通过电阻分压法来降低检测值,在程序处理时乘以比例系数就得到实测值。在三相反电动势的检测输出端连接一个Y型电阻,构建虚拟中性点平均数值,三相反电动势输出点和虚拟中性点连到单片机的运放比较器输入端口,比较器输出端口出现电平转换即反电动势过零点[14],如图9所示。

图9 反电动势检测电路

2.2 正弦波驱动控制电路

正弦波驱动永磁电机的控制器硬件电路与方波驱动的大部分相同,只是控制算法不同。正弦波永磁电机控制在进行坐标变换时需要检测三相绕组电流,通常采集两相电流再计算出另一相电流,所以控制器至少需要安装两个电流传感器。但采用两个或多个电流传感器,要求控制芯片具备多路A/D转换器,这会增加单片机的硬件接口成本,同时多路A/D转换会增加单片机的运算时间。

电流采样通常有两种方法:一种是检测精密电阻上的电压,如图10所示,再根据欧姆定理计算出电流,该方法成本低,但电流流过精密电阻会产生一定损耗,温度较高时存在温漂,适合电流较小的应用场合;另一种是直接通过霍尔电流传感器获得一个电压信号,该方法能测量大电流且功耗小,电流传感器与绕组之间相互隔离,但成本高、体积大。控制器通过电阻分压法来测量电源母线电压。

图10 电路检测电路

正弦波驱动永磁电机也是采用电流内环、速度外环的双闭环结构,但是在控制过程中要经历三次坐标变换,其中两次坐标变换涉及到角度函数计算,还要采用SVPWM算法生成空间矢量电压,运算量较大,对控制芯片的性能要求较高。

Clarke变换是三相静止绕组A,B,C和两相静止绕组α,β之间的变换,如下式:

(4)

Park变换是两相静止坐标系α,β向两相旋转坐标d,q的转换,如式(5)所示,对应的Park逆变换如式(6)所示。

(5)

(6)

2.4 起动方法

(1) 方波驱动

方波驱动根据反电动势过零点判断换相,但电机在起动瞬间反电动势为零,无法进行过零点判断,需要通过其它方法让电机起动。常用的手段是三段式起动[15]:先定位,给电机的一相或两相绕组通电,让转子固定到某一位置;然后加速,按照两相导通六状态的原则,控制逆变器的MOS管循环导通,并将导通时间逐渐减少,使气隙磁场的切换速度加快,相应的转子速度也增加;第三步切换,当转子速度足够大,单片机能够持续正常检测到反电动势过零点比较信号时,切换到无位置传感器控制模式。

(2) 正弦波驱动

无位置传感器正弦波驱动永磁电机起动的起动过程:先给定启动电流Iq,坐标变换的角度信息是由控制器提供的强制角度,位置估算算法估算当前速度,拖动电机转动;当速度低于起动限制转速时,估算器采用强制角度;当电机速度大于起动的最小切换转速,强拖结束,角度信息切入到由位置估算算法提供[16]。

3 对比实验

根据上述两种驱动控制方法,采用相同的逆变电路、相同的开关频率10 kHz,对一款驱动轴流风扇负载,12 V、42 W、15 000 r/min的外转子永磁电机,分别采用方波驱动和正弦波驱动,对两种驱动方式的控制器效率、噪声、电磁干扰进行对比实验。

3.1 效率

风机类负载的功率与转速成三次方关系,在起动阶段负载功率几乎为零,随着转速增加负载功率快速上升。永磁电机采用方波驱动或正弦波驱动,只要保证风机的转速相同,则两种驱动方式下控制器的输出功率相同。从稳压直流电源上读取控制器的输入功率,采用三表法测量控制器的输出功率(功率分析仪实时测量三相绕组的相电流和相电压[17],如图11所示)。输出功率与输入功率的比值即控制器的效率。

图11 三表法测量功率

图12显示了永磁电机控制器在两种驱动方式下的效率分布图。两种控制方式的控制器在额定功率点附近效率最高,最高效率几乎相等,为82%;但是在轻载时,正弦波驱动控制器的效率略高。轻载时方波驱动控制器的电流畸变较大,高次谐波成分多,有功功率小。

图12 控制器效率分布图

3.2 额定转速时噪声

调整控制器,使风扇输出额定转速15000r/min,此时风机输出额定功率,测试两种驱动模式下的电流波形,如图13所示。2个电流的有效值非常接近,但明显可以看出,方波驱动的电流存在较大脉动。在噪声实验室测量两种驱动方式下风机噪声频谱,如图14所示。方波驱动风机的噪声峰值比正弦波驱动高2dB,而且方波驱动的电流脉动也会带来一些高频转矩脉动,会加速轴承磨损,缩短风机的使用寿命,风机的噪声主要来自气动噪声和机械噪声。

(a) 正弦波驱动

(b) 方波驱动

(a) 正弦波驱动

(b) 方波驱动

3.3 传导电磁干扰

越来越多的行业对电子产品提出了电磁兼容指标,要求产品在规定的电磁环境中能够保持正常工作、且不会对其它设备产生干扰影响。电磁兼容有电磁干扰EMI和电磁抗扰度EMS两个方面的指标[18]。电子产品的电磁干扰包括传导干扰和辐射干扰,通过机壳屏蔽、接地能够较好地减弱电子产品对外部空间的辐射干扰,也能抵挡外部辐射干扰;增加母线滤波可以降低电子产品对电源的辐射干扰。相对来说,辐射干扰比较容易达标。

(a) 正弦波驱动

(b) 方波驱动

4 结 语

无位置传感器控制技术是永磁电机的发展方向,采用方波驱动和正弦波驱动的永磁电机各有优势,在使用时要根据成本和性能做出综合考虑。本文通过一台轴流风扇用外转子永磁电机负载实验对两种驱动方式的特性进行对比,两种控制方式下控制器额定工作点效率几乎相等;方波驱动的电流存在换相脉动,驱动风机时噪声峰值比正弦波驱动高2 dB,传导干扰也较大;但正弦波波驱动的控制算法复杂,对控制芯片性能要求较高。