自磨/半自磨工艺提产方法的创新与实践

2020-12-23姬建钢

郑 竞,姬建钢,夏 霜

1中信重工工程技术有限责任公司 河南洛阳 471039

2洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

3矿山重型装备国家重点实验室 河南洛阳 471039

4大冶特殊钢有限公司 湖北黄石 435001

自磨机 (简称“AG”)是一种利用矿石本身作为磨矿介质的筒式磨机。自 1959 年第一台自磨机在金属矿山应用以来,自磨技术也经历了长足的发展,其设备选型、制造和工艺应用等技术均日臻成熟。目前,主流的自磨工艺主要有 2 种:一是在自磨机中添加一定充填率 (通常为 5%~15%)的钢球,变成半自磨机 (简称“SAG”),通常用于开路或者半开路流程;二是自磨机+顽石破碎工艺,通常用于闭路或者半开路流程。

20 世纪后期,相较于半自磨机,自磨机在选厂的应用较少,主要原因是:自磨流程选型计算和分析理论还不完善,自磨机处理量往往达不到设计要求;矿石性质对产量影响较大,生产管理较为困难。所以自磨工艺流程并没有体现出其作业率高、运行成本低的优势。而半自磨工艺生产稳定性更高,生产管理更方便,选厂成功应用案例较多。因此,近 20 年来,半自磨工艺逐渐替代“三段破碎+球磨”工艺,成为国内大中型选矿厂的主流工艺之一。而在国外选厂中,纯自磨工艺流程却有着广泛的应用基础,这为国内自磨工艺技术的创新和发展提供了良好的平台,也为其他新建选厂的自磨流程设计提供了借鉴和依据。

1 自磨工艺特点分析

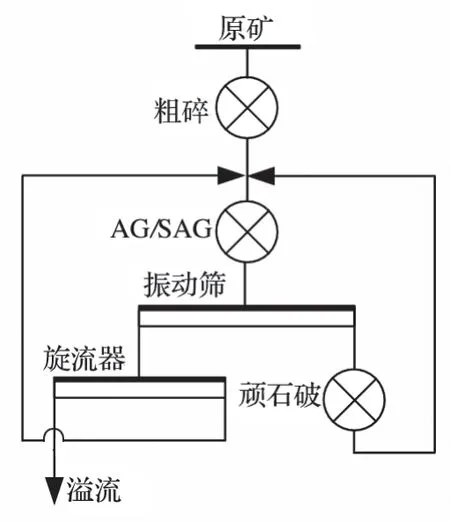

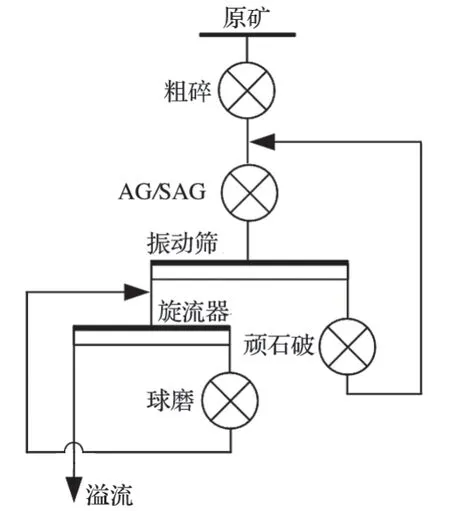

粗破之后的矿石进入自磨/半自磨机之后,在重力、离心力和摩擦力等的作用下,发生冲击、剪切、磨削和研磨等作用,一般 +70 mm 矿石作为磨矿介质可对 -12 mm 矿石进行破碎和粉磨,而 -70 +12 mm 粒级矿石则作为难磨粒子——“顽石”需要单独处理。顽石一般经过破碎之后返回自磨/半自磨机,而磨矿产品经过开路或者闭路之后进入下游的工艺流程。自磨工艺一般用于闭路或者半开路流程,其典型流程如图 1、2 所示。自磨工艺流程虽短,但是影响其应用的因素较多。

图1 自磨/半自磨全闭路流程Fig.1 Process flow of AG/SAG fully-closed circuit

图2 自磨/半自磨半闭路流程Fig.2 Process flow of AG/SAG semi-closed circuit

1.1 自磨机的 3 个极限

自磨机本身有 3 个极限:一是充填率极限;二是运行功率极限;三是通过量极限。这“3 个极限”决定了自磨回路的最大生产能力。

(1)充填率 自磨机是依赖物料之间的相互作用力来完成磨矿过程的,适当的充填率能够有效增加物料之间相互作用的概率,从而提高磨矿效率[1]。当充填率较低时,则磨机效率较低;但当充填率过高时,不但造成磨机“涨肚”,还会增加磨机载荷,严重时可能带来磨机的机械损伤。因此合理的充填率是提高磨矿效率的重要途径。

(2)运行功率 自磨/半自磨机运行的额定功率限制了自磨机产量,这主要取决于设计初期的选型方案。设计前期务必对所开采矿体进行全方位勘探,取代表性的岩心样进行 SMC 试验[2],结合采矿工艺,从而获得相对合理的设备选型。

(3)通过量或排矿速度 理论上,自磨/半自磨机的排矿粒度越大,处理量也越大,通过量一般不会成为磨机产量的限制因素;但是对于某些长径比较大的自磨/半自磨机,其排矿能力决定了磨机的处理量。因为自磨机的磨矿质量分数较高,排矿产品粒级分布较宽 (一般为 -75 mm),矿浆流动性较差,导致自磨机排矿速率较低,造成合格粒级的产品不能及时排出而产生过磨现象,有时还会出现“矿浆池”,影响磨矿效率[3]。

1.2 影响自磨工艺应用的因素

由于自磨工艺综合了破碎和粉磨两种功能,作业复杂程度较高,其产量受到矿石性质、操作和供配矿管理等多重因素的影响,给生产管理带来了较大困难。影响自磨工艺应用的因素有以下几个方面。

(1)给矿粒度组成[4]半自磨机使用钢球作为磨矿介质,添加钢球可以稳定磨矿介质比例,从而可以稳定半自磨机产量。而自磨机的磨矿介质主要来源于给矿中的块矿,粒度通常为 100~350 mm。新给矿中必须含有足够的块矿,而且还必须要有足够的粉矿,才能使自磨机产量最大化,这对上游的粗破和采矿爆破作业以及生产调配管理带来了较大的挑战。

(2)顽石破碎效率 自磨机的磨矿过程是“大块碎成小块,小块粉碎成粉”的迭代过程,但其处理顽石的效率较低,必须要借助破碎机来完成顽石破碎作业。顽石破碎作业作为自磨回路中的重要一环,其作业效率和效果在很大程度上决定了自磨机产量的高低。

(3)自磨回路的产品分级效率 对于全闭路自磨流程而言,分级方法和分级效率将大幅度影响自磨机产量。

(4)新给矿矿石性质 一般的大型矿床中均有多个不同的矿体,矿体之间的矿石性质差异也较为明显,尤其是矿石硬度和可磨性,矿石性质变化势必会影响自磨机的稳定输出[5]。

2 提产优化方法

在生产实践中,自磨/半自磨机的优化和提产,原则上是通过调整自磨/半自磨回路中的各个影响因素,尽量平衡磨机本身的“3 个极限”,从而达到磨矿效率最大化。

2.1 供配矿方案优化

大多数矿山都是由多种不同性质的矿体组成的,在矿石开采过程中常遇到矿石的硬度、嵌布粒度及品位等的变化,造成自磨/半自磨机处理量和产品粒度的剧烈波动,这给生产的调控和管理带来较大的难度。

此外,自磨/半自磨机给矿粒度也受到爆破系数和粗破参数等的影响,其给矿粒度决定了磨矿介质的比例,最优的给矿粒度配比对自磨机提产的重要性不言而喻。

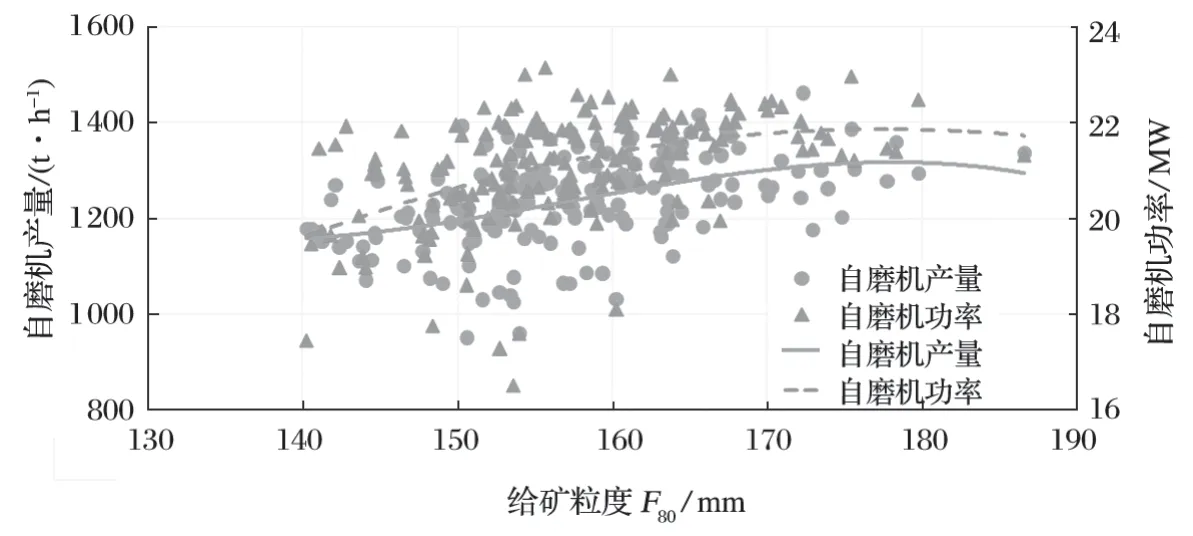

如果用F80表示新给矿中 80% 的物料透过筛孔的尺寸,则在一定范围内,F80越大,自磨机产量越大。例如,福建省潘洛铁矿利用增加新给矿中的块矿比例,提高了自磨机台时约 10%[6]。某磁铁矿选矿厂通过优化新给矿粒度实现了自磨机产量的提升,验证了新给矿粒度对自磨机性能的影响。但当F80超过某一个极限之后,块矿开始累积,细粒级物料比例变小,功率将升高,自磨机处理量将会有所下降[7]。图3 是某大型自磨机在 3 个月内每班新给矿粒度与台时和运行功率的关系曲线。由图 3 可知,当F80逐渐增大到 170 mm 时,自磨机产量逐渐上升,磨机运行功率也逐渐升高;当粒度超过 170 mm 时,自磨机功率略有上升,而产量逐渐下降。

图3 新给矿粒度 F80 与自磨机产量和功率的关系Fig.3 Relationship between feed size F80 and throughput and power of AG mill

调整自磨/半自磨机新给矿粒度的方法主要有以下 3 种。

(1)通过控制采矿爆破系数,合理控制爆破的炸药量和钻孔间距,尽量做到块多粉足,同时控制最大块尺寸小于粗碎破碎机的最大给矿粒度。Red dog矿山通过此方法提高了半自磨机效率,降低了磨矿能耗[8]。

(2)调整粗破破碎机排矿口,适当放大排矿口宽度可以在一定范围内增加排矿粒度;另一方面,对于旋回破碎机还可以根据排矿口和破碎机的机械条件,选择适合的运行偏心距。

(3)在磨机的给矿料堆设计上,主要以单点或者连续布料为主,料堆底部设置多个下料口,由于布料过程中物料会产生偏析,所以调整不同位置下料口的给矿速度可控制给矿粒度的变化。

自磨/半自磨机最佳的给矿粒度分配一般来源于生产实践,给矿粒度必须稳定可控,避免带来磨机产量和功率的剧烈波动。此外,自磨机最佳给矿粒度与矿石的硬度和密度均有一定关系,如矿石较硬时,新给矿粒度F80需要略微降低,以减少顽石在磨机内部的累积[9]。对于半自磨机而言,钢球的添加保证了足够的介质,只需要减少大块比例,降低新给矿粒度F80,便可提高产能。

除给矿粒度的优化之外,对于矿石的可选性和可磨性等的匹配也需要进行优化,以实现采厂到选厂(Mine to Mill,简称“M2M”)的矿石品质控制。高效的 M2M 协同管理,能够有效提高自磨/半自磨机的生产效率[10]。

2.2 顽石破碎作业优化

顽石作为难磨粒子,很难被自磨/半自磨机内部消化,大量的顽石累积容易造成自磨机运行功率率先达到瓶颈,从而严重影响自磨机产量。

顽石破碎效率越高,顽石破碎产品越细,自磨机产量越高,这符合选矿领域“多碎少磨”的磨矿原则。在实际生产中,美国 Empire 铁矿在自磨回路增加单缸液压破碎机进行顽石破碎作业之后,产量增加了 20%;之后又在顽石破碎机的基础上,增加了高压辊磨机对顽石进行进一步破碎。结果处理软矿石时,自磨产量又提高约了 17%,能耗降低了 16%;处理硬矿石时,自磨产量提高幅度达到 40%[11]。

澳大利亚某大型磁铁矿选矿厂采用自磨+顽石破碎工艺,通过加强顽石破碎作业能力,有效提高了自磨机产量,顽石破碎机功率越高,自磨机产量越高[12]。

加强顽石破碎作业提高自磨机产量的方法同样适用于半自磨回路。墨西哥 Penasquito 铅金贵金属矿选厂初始设计使用圆锥破碎机进行顽石破碎,导致整个选厂产能达不到设计值,使用高压辊磨机破碎顽石之后,产能提升了 30% 左右[13]。

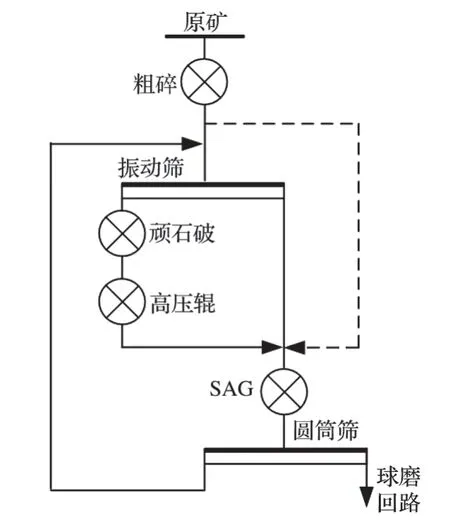

澳大利亚 Cadia 铜金矿选矿厂采用了一种更为新颖的工艺,大幅度提高了半自磨机产量。其工艺流程如图 4 所示。通过“闭路筛分+破碎机+高压辊磨机”的工艺改造,既减少了新给矿的中间粒级 (顽石)含量,又利用该新增工艺处理半自磨机产生的顽石,增加了半自磨机给矿中的细粉比例,彻底改善了自磨机入料粒度配比,降低了磨矿单位功耗,达到了扩大产能的目的[14]。这一工艺流程对于半自磨流程更加有效,因为对于半自磨流程,磨矿回路中的顽石往往夹杂着很多碎钢球,碎钢球在顽石中难以被除净,极易造成破碎机铜套损毁和高压辊磨机辊面损毁。而Cadia 的工艺流程预先将中等块度的“顽石”筛分出来,直接送入高压辊磨机,减少了顽石返回量,降低了顽石除铁的难度。

图4 Cadia 选矿厂半自磨工艺流程Fig.4 Process flow of SAG circuit in Cadia concentrator

因此,使用高压辊磨机进行顽石破碎作业是提高自磨/半自磨机产量的有效方法,其主要工艺优势是既保持了整个磨矿回路的作业率,又降低了磨矿能耗和钢耗,而且经过高压辊磨机处理之后的矿石将产生微裂纹,有利于下游的磨矿作业。或者,为了突破自磨机通过量的瓶颈,也可将自磨机/半自磨机顽石进行单独加工处理,不再返回自磨/半自磨回路,从而进一步提高自磨机产量。

2.3 衬板优化

自磨/半自磨机衬板优化一般有衬板材质和形状的优化。衬板材质的优化可使衬板寿命延长,从而提高磨机的运行作业率;此外,还可以通过降低衬板质量来减少磨机机械负荷。衬板形状的优化主要是矿浆排料器和筒体衬板的优化,包括筒体提升条的高度和角度、提升条的间距、排料格子板等。

2000 年以前,自磨机衬板的材质主要是锰钢合金,锰钢衬板虽然耐冲击,但是并不耐磨,因此自磨机的衬板更换周期并不比半自磨机明显更长,导致很多选厂将自磨机改造为半自磨机以提高处理量。经过多年的发展,大型自磨/半自磨机衬板的材质得到了长足的发展,目前主流衬板材质主要是铬钼合金钢和高铬铸铁[15],布氏硬度可达到 325~600BHN,尤其是对于自磨机,衬板耐磨性增加使得衬板使用寿命一般可达到 6~10 个月,这大幅度提高了自磨机的运行作业率。近年来,随着新材料和新工艺的发展,一些选厂开始使用合金钢和橡胶复合衬板,大幅降低了衬板总质量,从而减少了自磨/半自磨机的运行负荷,为提高充填率创造了条件。

在衬板设计方面,随着离散元和流体分析软件的耦合应用,对物料、钢球和矿浆在磨机内部的运动分析有了更加清晰的认识,同时自磨/半自磨机衬板形状和排数的设计对其运动的影响也更加精确[16]。为了加快自磨/半自磨机排矿速度,减少矿浆返流,避免矿浆在筒体内形成矿浆池,中信重工设计了一种弧形矿浆排料结构,这种结构被证明是提高通过量的有效方法之一[17]。弧形排料衬板的成功应用提升了自磨/半自磨机排料速度,从而提高了自磨机通过量,有利于突破自磨机的通过量瓶颈[18]。

2.4 分级优化

对于闭路的自磨/半自磨回路,其分级效率的高低将严重影响磨机的通过量,因此分级优化的主要目的是提高分级效率。根据分级方法的不同,自磨/半自磨回路的分级有 2 种:旋流器分级和细筛分级。

一般来说,使用旋流器进行分级在闭路自磨工艺中较为常见,其优化方向主要是使用柱式的旋流器,并通过对比试验确定合适的沉砂口和溢流口尺寸。不同于普通的锥形旋流器,柱式旋流器的底部一般为平底,可根据分级粒度的需要适当调整柱体的高度。平底旋流器的主要优点是在粗粒级的矿浆分级中,分级粒度更粗,分级效率更高,降低了自磨回路的循环负荷,可提高生产效率[19]。澳大利亚某大型铁矿选厂通过对自磨分级进行柱形平底旋流器的升级改造,有效放粗了分级粒度,提高了磨机的磨矿能力[20]。

分级在磨矿回路中只是控制产品粒度和调节磨矿负荷的一种手段,提高分级效率,降低循环负荷,减少磨机通过量,有利于实现磨矿效率的最大化。

2.5 自动控制优化

虽然自磨/半自磨流程较短,但是它集成了较多的功能,因此,其生产操作在自动、智能控制上的难度更高。自动控制优化主要以平衡自磨/半自磨机的“3 个极限”为原则,提高产品和产量的稳定性。以带顽石破碎作业的自磨闭路磨矿为例,自磨机的自动控制优化主要有以下几个部分。

(1)新给矿控制回路 自磨机新给矿控制一般有 2 种策略:一是稳定给矿量,即以新给矿量为设定值,调节不同下料点的给矿速度,从而稳定自磨机的功率和输入/出,配备变频调速的磨机还可以通过调整转速来控制自磨机稳定输入/出;二是稳定自磨机充填率,即以自磨机充填率为设定值,以中空轴轴压或者磨机载荷为设定值,控制新给矿量,然后新给矿量再与不同下料口给矿速度形成一个联锁控制。

(2)顽石破碎作业控制 顽石破碎作业的控制目标是破碎效率最大化。一般控制原则是挤满给矿、破碎功率最大化,通过调节排矿口来调节破碎机处理量,从而维持顽石返回的平衡。

(3)磨矿质量分数控制回路 自磨/半自磨机的磨矿质量分数一般为 80%~85%,适当高的磨矿质量分数有助于减少矿浆池,提高磨矿效率,质量分数高于 85% 则不利于矿浆的流动和排出。

(4)分级控制回路 控制分级质量分数和压力,旋流器的给矿质量分数越高,分级粒度越粗,循环负荷越低,分级溢流产量则越高,越有利于增加磨机的处理量。

随着智能技术的发展,自磨/半自磨回路的多因素专家控制系统也得到了一定的应用。先进的智能技术除了能够协同控制多因素变量,还能够协同操作工在不同情形下的控制逻辑,减少人为操作失误,并将生产效率最大化。Newmont Ahafo 矿山在集成控制系统方面就取得了成功[21]。

2.6 其他优化

除以上措施外,还可采取其他措施对自磨/半自磨回路进行优化。

(1)对大块磁性矿石进行预选,以提高磨矿处理量。如西石门选厂使用预选抛尾之后,有效提高了入选品位[22]。

(2)减少顽石的含水率和含泥量,优化顽石破碎机的衬板腔型,以保证破碎机运行性能最大化。

(3)减少顽石破碎作业的给矿粒度偏析,以提高破碎作业的稳定性。

(4)使用图像分析仪在线监测自磨/半自磨给矿粒度,为磨矿回路的控制创造条件。

3 结语

自磨/半自磨工艺优化主要围绕配矿、顽石破碎作业和充填率 3 个核心因素展开,在生产管理上,做好 M2M 协同,综合矿石的粒度、品位和可磨性等因素进行合理配矿,稳定磨机的输入/出;在工艺上,利用高压辊磨机技术提高顽石破碎效率;在生产上,通过衬板优化和先进的软硬件控制,使磨机充填率达到最佳;在日常操作上,对自磨机的 3 个瓶颈进行探索和突破,可实现自磨/半自磨工艺的生产效率最大化,从而降低能耗、钢耗等生产成本。

自磨/半自磨工艺流程的破磨比大、磨矿选择性好、单体解离度高,是阶段磨矿、阶段选别、预先提取精矿的最佳工艺方案之一。其流程短、处理量大和节省投资等特点受到国外选矿厂的青睐。对于年处理千万吨矿石以上规模的大型选厂,如果采用自磨/半自磨工艺,将能够收获非常可观的经济和社会效益。