热挤压110S-13Cr 厚壁无缝钢管的工艺研究

2020-12-22张亚彬庞于思王连华

赵 明,张亚彬,庞于思,刘 静,王连华

(新兴铸管股份有限公司,河北 邯郸 056300)

随着天然气和石油开发难度的增加,越来越多含有腐蚀性介质的油田被开采。这些油田中CO2是比较常见的一种腐蚀性介质,它会导致金属材料发生严重的全面腐蚀和局部腐蚀,使材料的服役时间大大缩短。针对CO2腐蚀,常用13Cr 产品具有较高的强度和一定的抗腐蚀性,由于添加了12%~14%的Cr 可使材料在表面形成一定程度的钝化膜,提高了材料抵抗CO2腐蚀的能力[1]。

随着近年石油开采环境的变化,普通13Cr 无缝钢管已不能满足部分油田开采工况的需要,110S-13Cr 逐渐进入市场。相比于普通13Cr 而言,该合金通过在普通13Cr 的基础上增加一定量的Ni、Mo、Cu 等,获得抗腐蚀性能、力学性能等均优于普通13Cr 的综合特点[2-3]。但产品在推广应用过程中,接箍料、完井工具件等厚壁管制造困难,因此考虑采用热挤压工艺生产110S 钢级13Cr 接箍料用厚壁管,为产品生产开辟了一条新的工艺路线。

1 挤压变形特点

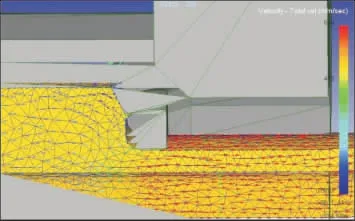

坯料在挤压过程中处在三向压应力状态和二向压缩一向延伸变形状态,坯料内部金属流动平稳,晶粒皆沿挤压方向变形。金属受轴向压应力、径向压应力和周向压应力状态如图1 所示。挤压的压缩变形状态能遏制晶界相对移动,阻止晶界变形,对金属有利;而延伸变形状态会促进晶界变形,加速晶界的破坏。金属处于三向压应力状态有利于消除由于塑性变形所引起的各种破坏,能促使被破坏的晶内和晶间的联系得到恢复,不仅使金属变得更加致密,而且还能使各种显微裂纹,甚至宏观破坏得到修复[4]。

图1 金属受三向压应力示意

坯料在挤压过程中金属受到周围温度和摩擦的影响,表层与内层的金属流动性和变形程度是不均匀的。但当设计的挤压比达到一定程度,挤压管材的金属流动和变形程度是相对均匀的[5]。挤压金属流动如图2 所示。

图2 挤压金属流动示意

2 挤压机设备

最大挤压力 63 MN

坯料最大质量 1.5 t

坯料最大长度 1.3 m

坯料最大外径 435 mm

成品最大外径 325 mm

成品最大长度 20 m

3 坯料尺寸及挤压工模具设计

3.1 坯料尺寸设计

确定工艺参数时,要综合考虑金属加工时的可挤压性和对制品质量的要求,包括尺寸与形状的允许偏差、表面质量、组织与性能等。

根据成品规格Φ115 mm×28.5 mm 来计算各种系列的挤压力,合理选择挤压系列。经测算分析选用255 挤压系列,并合理设计坯料规格。

根据J·塞茹尔内挤压力P 计算公式[6]得出:

式中 R —— 挤压筒半径,mm;

r —— 芯棒半径,mm;

σ —— 金属变形抗力,MPa;

λ —— 挤压比;

f —— 摩擦因数,一般为0.1~0.3;

L —— 坯料镦粗后长度,mm。

3.2 挤压工模具设计

挤压工模具设计主要包括挤压模和芯棒的选择,挤压模的内径依据管子的外径尺寸设计,设计方法为:挤压模内径=管子外径×热膨胀系数+经验参数;芯棒的直径依据管子的内径尺寸设计,设计方法为:芯棒直径=管子内径×热膨胀系数-经验参数。所以,工模具的设计更重要的是根据不同钢种选择膨胀系数,及依据现场经验设计经验参数。

4 坯料检查

采用美国热电直读光谱仪(型号ARL4460)对坯料进行化学成分分析,其结果见表1。

采用蔡司正置显微镜(型号Axio Imager A2m)对坯料夹杂物进行观察,检测结果见表2。

表1 110S-13Cr 管坯的化学成分(质量分数)%

表2 110S-13Cr 管坯的夹杂物实测值 级

检测结果表明坯料成分满足技术要求,夹杂物含量远低于技术协议要求值。

采用蔡司显微镜对坯料进行金相观察,其金相组织为板条马氏体及少量铁素体,如图3 所示。

图3 110S-13Cr 坯料组织

5 生产流程控制

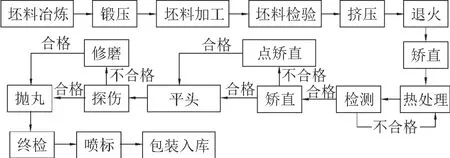

共生产25 支管,全部采用热挤压成型,挤压完成后,进入冷床空冷,24 h 内进行退火,之后进行淬火+回火热处理。生产工艺流程如图4 所示。

图4 110S-13Cr 无缝钢管热挤压生产工艺流程

5.1 热挤压

热挤压参数要根据材料的热塑性区间进行选择,金属应尽量在高温塑性范围的温度条件下进行热挤压,以免产生周期性横向裂纹。同时,应注意坯料在热状态下的表面质量控制,以防止坯料表面过度氧化或黏结造成挤压划伤。根据110S-13Cr钢热塑性的特点,生产时坯料预热温度为700~750℃,扩孔温度为1 100~1 150 ℃,挤压温度为1 150 ~1 200 ℃[7]。

为了降低挤压力,提高挤压制品的质量,以及增加工模具的使用寿命,挤压时要采用工艺润滑剂,这种润滑剂是各种成分的玻璃材料或人工制造的硅酸盐化合物。在扩孔和挤压钢管时,润滑剂要施加到加热好的金属上。外涂粉采用844-7,内涂粉采用中碱,玻璃垫粉也采用中碱[8-9]。

为了提高成品管的尺寸精度,在挤压模具的设计上,充分考虑了金属热膨胀系数、玻璃润滑剂的厚度,以及成品热处理的氧化皮等因素的影响,选用内径尺寸为118.21 mm 的挤压模,芯棒直径57.7 mm。

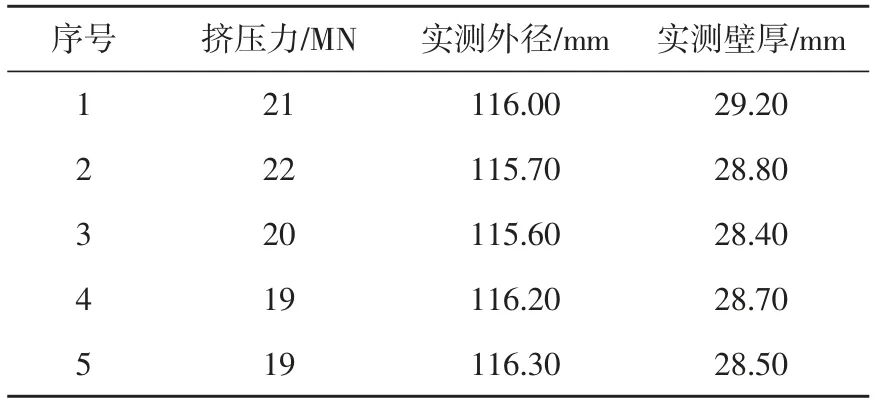

挤压坯料外径247 mm,内孔直径65 mm,坯料长度为900 mm,生产Φ115 mm×28.5 mm 110S-13Cr 无缝钢管,前5 支管的挤压力、挤压管的外径及壁厚实测值见表3。

表3 Φ115 mm×28.5 mm 110S-13Cr无缝钢管挤压生产参数

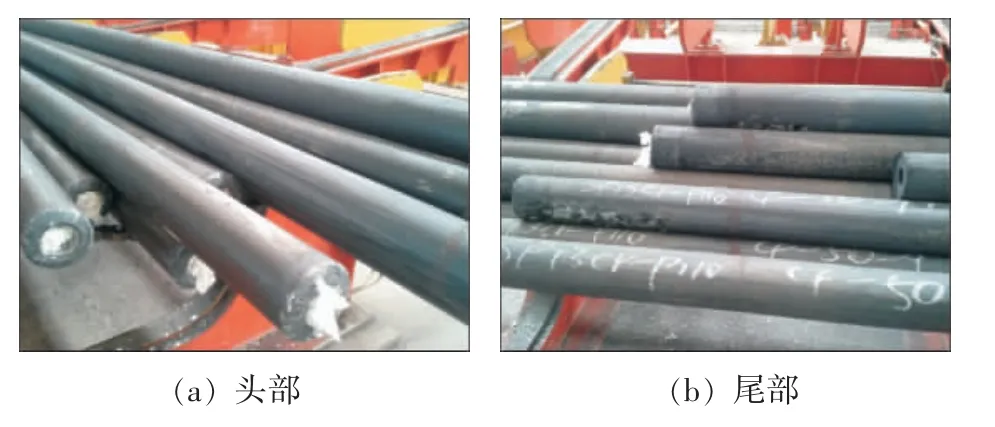

由于玻璃粉的润滑作用,挤压管内、外表面光滑,质量较好,且表面氧化相对较轻,如图5 所示。挤压管平头端面圆整度良好,壁厚偏差较小,如图6 所示。

图5 挤压荒管外表面示意

图6 锯切后管子圆整度及尺寸

5.2 退火及预矫直

挤压管空冷后存在局部弯曲,但由于强度高,矫直难度较大,需要软化退火后在Φ325 mm 矫直机进行预矫直。预矫直的目的是为厚壁管在淬火回火后的温矫直打下基础,避免温矫直时出现严重的矫直痕。

退火炉设备参数:辊底式氮气保护炉,炉身长度32 m,8 个加热区,最高加热温度1 050 ℃,最低辊速0.08 m/min。退火温度选择600~700 ℃[10],保温时间为60~90 min,在炉时间210~300 min,缓冷至500 ℃以下出炉空冷。

5.3 热处理及热矫直

热处理设备为步进式淬火炉和回火炉。该成分的合金Ac3温度较低,一般在810~830 ℃,为保证合金碳化物充分溶解及奥氏体成分均匀,推荐淬火温度980~1 040 ℃[11],保温时间一般为40~80 min。出炉空冷至200 ℃以下进入回火炉。回火温度为580~630 ℃,保温时间为150~210 min[12],出炉空冷。回火温度不宜太高,如果温度升高,组织中重新生成较多的逆转变奥氏体,奥氏体冷却过程中部分将重新转变成马氏体,强度、硬度升高[13-14],综合性能会变差。回火后的管子需在460 ℃以上进行热矫直,避免管子存在残余应力。

为确保力学性能一次性达到要求,车间气氛炉热处理前,进行了小试样热处理试验。选取淬火加热温度为1 000 ℃,出炉空冷,采用不同的回火温度,考察其性能变化趋势,试验结果见表4。

表4 110S-13Cr 无缝钢管小试样的热处理工艺及其后的力学性能

由表4 可知,回火温度在590~610 ℃,试样力学性能均能达到110 钢级要求,而回火温度达到630 ℃时,其屈服强度迅速下降。

车间气氛炉采用的热处理工艺为:1 000 ℃淬火,保温80 min,出炉风冷(风机功率45 Hz),600℃回火,保温3 h 空冷。

车间热处理后,对组织进行观察,金相组织检测为回火索氏体及少量铁素体[15],如图7 所示。

图7 110S-13Cr 无缝钢管热处理后的金相组织

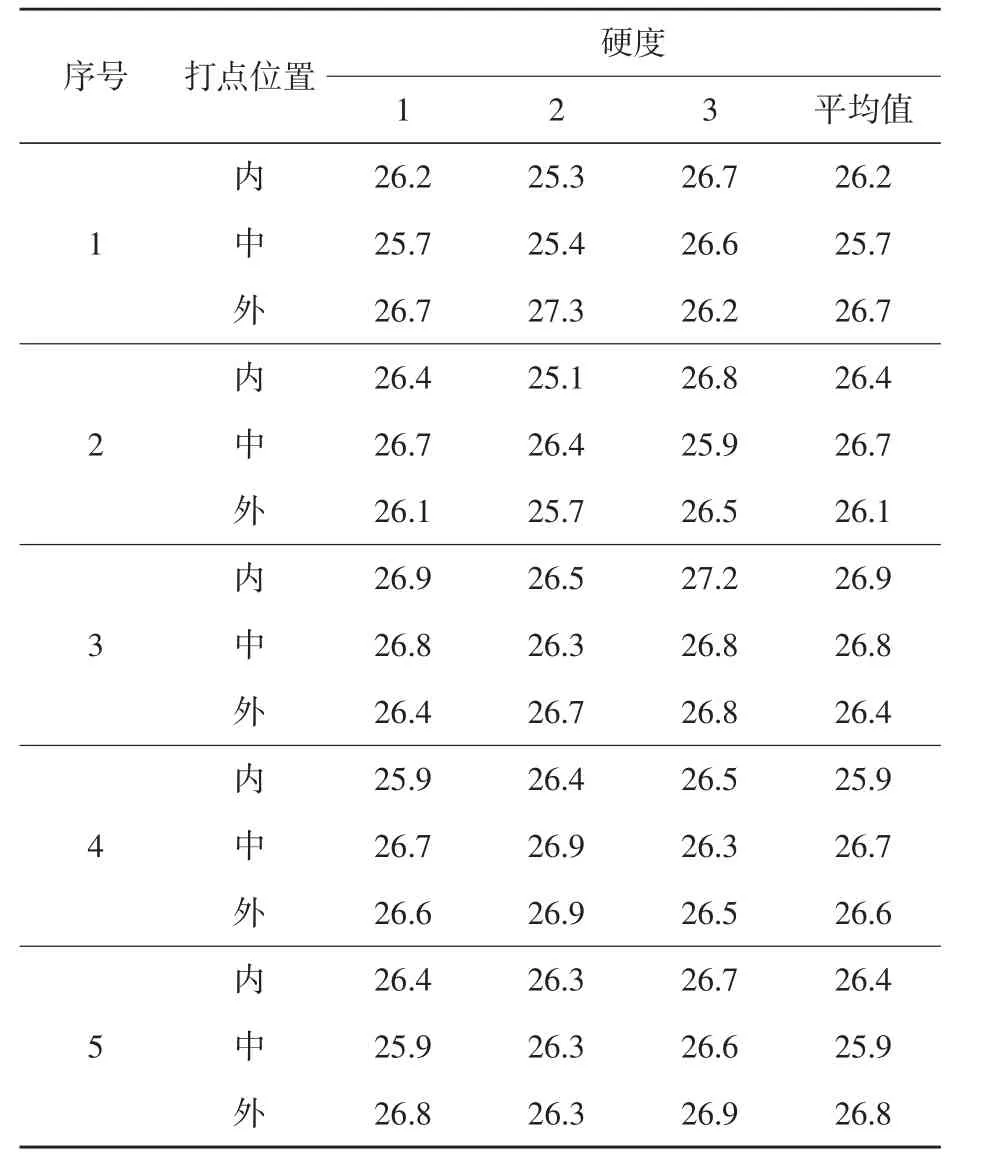

选取5 支管进行力学性能检测,检测结果见表5,硬度检测结果见表6。数据显示,车间热处理后力学性能一次性合格,数据稳定性较好。

5.4 点矫直及表面抛丸

厚壁管虽然经过了温矫直,但部分管子仍然存在局部弯曲的问题,所以,需要采用点矫直的方式进一步处理,处理后管子的弯曲度可以达到协议要求的1.5 mm/m 以下。

由于热处理后的管子表面存在氧化铁皮,所以需采用抛丸处理,钢丸材质为304 不锈钢,粒度为0.5~0.8 mm,抛丸后外表面质量较好,如图8 所示。

5.5 无损检测

采用先进的无损检测设备保证产品的质量控制满足技术协议要求。超声探伤设备为:从德国引进的KD 超声涡流联合探伤机,工作范围Φ89~325 mm。管身按GB/T 5777—2019《无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声检测》逐支进行超声探伤,探伤等级为L2 级,管端采用手持探伤仪探伤。

6 结 语

采用挤压工艺生产Φ115 mm×28.5 mm 规格110S-13Cr 接箍料用小直径厚壁无缝钢管,按照制定的挤压温度、挤压速度、玻璃粉的选型等工艺要求执行,挤压管表面质量、尺寸公差均较好,克服了连轧、斜轧等其他工艺生产小直径厚壁管易出现“内六方”的问题。所以,对于油井用接箍料管,采用挤压工艺生产,质量优势明显。

表5 Φ115 mm×28.5 mm 110S-13Cr 无缝钢管力学性能

表6 110S-13Cr 无缝钢管硬度 HRC

图8 抛丸后管子整体表面质量