地铁建设中的旋挖钻机特点及施工技术

2020-12-22侯启超

侯启超

(中铁十九局集团有限公司,北京 100176)

1 工程概况

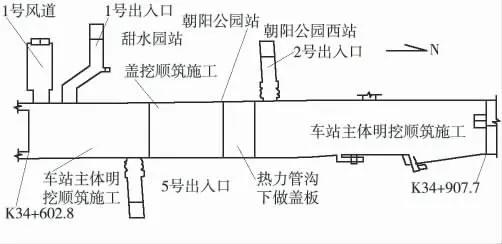

本项目为北京地铁14 号线土建工程18 合同段,由1 个站台和2 个区间组成。其起点里程K32+899.951,终点里程K34+907.8,全长2007.752 m,其中,红庙站—甜水园站区间与甜水园站—朝阳公园站区间平面图见图1。

图1 红庙站—甜水园站区间与甜水园站—朝阳公园站区间平面

1.1 红庙站—甜水园站区间

该区间设计起止里程K32+899.951~K33+498.282,全长598.332 m,选取矿山法进行施工。在线路里程K33+050.00 处线路的东侧设立一座施工竖井。该区间联络通道与施工竖井结合设置,距两端车站分别为153 m 和437 m。

1.2 甜水园站—朝阳公园站区间

该区间设计起止里程K33+734.982~K34+602.801,全长867.818 m,选取矿山法施工。区间共设立两个施工竖井及横通道,分别设在里程为K33+819.832 和K34+126 的位置。

1.3 朝阳公园站

朝阳公园站设计起点分界里程为K34+602.800,终点里程为K34+907.700。朝阳公园站采取两端明挖、中间盖挖的岛式车站,朝阳公园站是地铁14 号线与3 号线的换乘站。车站位于朝阳公园南路与甜水园街交叉丁字路口,其中,车站北端横跨朝阳公园南路伸入朝阳公园内,车站南端位于甜水园街偏东侧,呈南北走向。车站主体位于甜水园街以及朝阳公园内的部位采用明挖施工,位于交叉路口部位采用架设军便桥盖挖,下穿热力管沟段采取盖板盖挖。

2 旋挖钻机的主要类型

2.1 小型旋挖钻机

小型钻机的扭矩为100 kN·m,发动机功率为170 kW,具有的钻孔直径为500~1000 mm、约40 m 深,整台机器约重40 t。小型钻机主要应用于以下方面施工。

(1)各种楼房进行的护坡桩施工。

(2)楼房部分有关承重结构桩的施工。

(3)城市改造工程的市政项目中有关各种桩径在1 m 之内的桩施工。

2.2 中型旋挖钻机

中型钻机的扭矩为180 kN·m,发动机功率为200 kW,具有的钻孔直径为800~1800 mm、约60 m 深,整台机器约重65 t。中型钻机主要应用于以下方面施工。

(1)各种交通设施中有关桥梁方面的桥桩施工。

(2)大型建筑工程、港口码头工程的承重结构桩施工。

(3)城市内有关高架桥方面的桥桩施工。

2.3 大型旋挖钻机

大型钻机的扭矩为240 kN·m,发动机功率为300 kW,具有的钻孔直径为1000~2500 mm、约80 m 深,整台机器重量要大于100 t。大型钻机主要应用于以下方面施工。

(1)各种高速公路项目、铁路桥梁项目的特大桥桩施工。

(2)其他大型建筑工程中有关特殊结构方面的承重基础桩施工[1]。

3 旋挖钻机的主要施工技术

3.1 施工工艺流程

钻孔灌注桩一般采用旋挖钻机成孔,配合泥浆搅拌机和泥浆泵,以及钢筋笼加工设备和吊装设备。为防止相邻两桩距离太近或间隔时间太短,造成塌孔,采取分批跳孔施工,相邻桩孔不要连续施工,相邻两桩施工时间间隔≥24 h。钻孔灌注桩施工工艺流程:桩位防线、人工挖探→埋设护筒→钻机就位→钻进→清孔→成孔检查→钻机移位→钢筋笼制作及安装→下导管→混凝土灌注前准备工作→混凝土灌注→拆、拔护筒→孔口回填。

3.2 施工前的准备工作

进场后应及时清除杂物。由于北京地下管线复杂,要先进行人工挖探,确定桩位没有管线后,根据设计图中有关钻孔桩位的相关要求,设置中心线以及桩位[2]。利用全站仪测量放线,确定桩位以后,要做好相应的标示和保护。

3.3 埋设护筒

埋设护筒时,其中心轴线需对正桩位中心,维持其垂直度,周围用黏土进行分层回填,以防泥浆流失引起护筒位移以及掉落。如护筒底部土层不属于黏性土,则需挖深或者换土处理,然后再将护筒进行安放。

3.4 钻机安装就位

钻机需由技术专员进行指导安装,在指定位置安装就位后需精心调平,防止其倾斜和移位。

3.5 泥浆配制

由于旋挖钻机速度较快,一旦护壁施工处理得不好,容易出现坍孔现象[3],因此应注意护壁泥浆质量要求。开孔使用的泥浆用优质的膨润土制作,施工中要经常测定泥浆比重、黏度、含砂率和胶体率。

3.6 施工控制

钻机在施工初期需慢速运转,以便掌握地层中的各种影响因素,进而确定各种钻进参数。因使用泥浆护壁,需给其足够的护壁时间,故钻进时不宜进尺过快,并保持泥浆面高于护筒顶40 cm。进行提钻时,需及时向孔内补浆,以保持泥浆高度。

3.7 检孔和清孔作业

待钻进至指定深度时,及时下放导管进行清孔。通过磨盘式捞渣法,可一次捞渣或多次捞渣。按要求检测各种几何尺寸,合格后再下钢筋笼及导管,并用泥浆泵再次清孔。复测孔底沉淀物厚度,若超过要求,可在灌注混凝土前,对孔底进行高压射水或吹风数分钟,使沉淀物漂浮后立即灌注水下混凝土。

3.8 钢筋笼制、安

钢筋笼通过加工场进行统一加工,通过焊接方式进行主筋连接。为确保钢筋笼和钻孔的中心相互重合,并保证其保护层厚度,可沿其纵向及环向,每隔一定距离设置保护垫块。钢筋笼进行下放时,结合桩位中心位置在护筒上做好标记,确保其中心和桩中心保持一致。钢筋笼需用吊筋固定好,避免浇筑混凝土时钢筋笼上浮。

3.9 水下砼灌注施工

砼灌注通常选择提升导管法,导管下至距孔底0.5 m 处,导管直径为30 cm,每1~2 m 进行分节。底节长4 m,利用法兰盘螺栓将各节进行连接,灌前需检查管气密性,检查合格后才可使用。导管上需安装封底漏斗,并用自制砼球在二者之间形成隔水栓,通过拨球法进行封底。提升导管时保持平稳,严禁将导管提离混凝土面,灌注时导管埋深在2~6 m。边灌边拔,严格控制计算最后一次浇筑混凝土量,使装顶标高比设计标高高出0.5~0.8 m,确保桩顶混凝土质量。

4 钻孔桩施工中的常见问题及解决措施

4.1 坍孔问题

(1)坍孔的主要原因:①加泥浆不及时或者泥浆密度没有达到要求;②砂层钻进时进尺太快或者钻速太快;③吊施钢筋笼时,碰撞孔壁或者操作时间太长,导致孔壁坍塌。

(2)解决措施:①对钢筋骨架进行提升操作和下落操作时需保持垂直;护筒四周通过黏土进行填封紧密;钻进过程中要及时加入新鲜泥浆,并使其比孔外水位高;如果遇流砂土层、松散土层等,可以适当增加泥浆密度,不可进尺过快或长时间钻孔;②对于轻度坍孔,可增加水泥浆密度及提升水位;对于严重坍孔,可以利用黏土泥膏进行投入,等孔壁稳定以后再低速钻进。

4.2 钻孔偏移问题

(1)孔位偏移的主要原因:①桩架不够稳定,钻杆导架没有保持垂直,钻机出现磨损,部件有松动现象,或者钻杆发生弯曲,接头部分不直;②土层部分软硬不均匀。

(2)解决措施:①安装钻机时,需从水平方向和垂直方向对导架进行校正,对钻孔设备进行检修,及时更换问题设备,遇到软硬土层需控制其进尺,采取低速钻进的方式;②偏斜如果过大,可填入石子黏土等进行重新钻进,并控制钻进速度。

4.3 流砂问题

(1)流砂的主要原因:①孔外部水压力大于内部,孔壁比较松散,导致大量流砂堆积在桩底;②遇到粉砂层,其泥浆缺乏足够的密度,使得孔壁没有形成泥皮。

(2)解决措施:①孔内部水位比外部高0.5 m 以上,并增加泥浆密度;②流砂比较严重的时候,可以向其中抛入碎砖、石块、黏土等,用锤将其冲入流砂层,形成泥浆结块,以防流砂涌入。

4.4 钢筋笼偏移和变形问题

(1)钢筋笼偏移和变形的主要原因:①钢筋笼长度太大,没有设加劲箍,钢度没有达到要求,导致变形;②钢筋笼上没有设垫块;③桩孔自身出现偏移或偏位现象。钢筋笼吊放未垂直缓慢放下,而是斜插入孔内;④孔底还留有沉渣,导致钢筋笼没有达到设计深度。

(2)解决措施:①钢筋太长,需分2~3 节进行制作,分段进行吊放,分段进行焊接或者设置加劲箍对其进行加强;②钢筋笼的主筋需每隔一段,设置混凝土垫块或者焊耳环,以此有效控制保护层厚度;③桩孔本身出现偏斜或偏位现象,需在下钢筋笼前进行纠正,对孔底沉渣需置换成清水或者密度适中的泥浆。

5 结束语

旋挖钻机广泛应用于地铁建设,可以提高施工质量和效益。随着施工工艺的不断发展,旋挖钻机也具备了更加成熟的施工技术,部分原有缺陷也被有效解决,提升了施工企业经济效益,具有较好发展前景。