一种基于CAD 图形的齿廓倒棱方法的研究

2020-12-22王晓峰庄源昌

张 飞, 郑 湃, 王晓峰, 庄源昌

(常州数控技术研究所, 江苏 常州 213164)

0 引言

近年来随着我国经济的快速发展, 我国已成为全球制造业的强国。 齿轮是现代化机械制造业中必不可少的零部件,在制造业中占有重要地位,广泛应用于汽车、摩托车、农机、机床等机械工业中。齿轮正朝着高精度、高强度。高承载、低噪声、轻量化及长寿命方向发展。降低齿轮噪声已经提到一个重要的位置, 对齿轮倒棱是控制齿轮噪声等方面十分重要的工艺措施[1]。齿轮倒棱能够减少传动过程中的噪声,减少齿轮啮合过程中的应力集中,提高齿轮的使用寿命。

在齿轮倒棱设备方面, 齿轮倒棱装置在国内普遍存在加工效率低、参数调整复杂等问题。在齿轮倒棱加工的准备工序中,由于倒角的样式不同,需要经验丰富的工程技术人员来进行调试,需要反复的测试,花费的时间少则几个小时,多则半天,加工精度也很难保证[2-4]。

因此,本论文提出了一种基于CAD 图形的的齿轮齿廓倒棱的方法,用于直齿轮和斜齿轮齿廓倒棱加工。 通过齿轮CAD 轮廓图,结合刀具参数生成齿廓倒棱加工轨迹数据。 该方法简化了齿轮倒棱加工的调试流程,提高了齿廓倒棱的精度,实现齿轮倒棱的高效高质量生产。

1 齿轮轮廓倒棱设计

1.1 齿廓倒棱总体设计

齿轮倒角是指对齿轮齿面的非啮合区域进行加工,分为端面倒棱、齿顶倒棱和齿廓倒棱。 齿廓倒棱为沿着齿廓方向对齿轮进行倒角加工的工艺方法[5]。 齿轮按齿线形状分为直齿轮、斜齿轮、人字齿轮、曲线齿轮等,本文方法应用于直齿轮和斜齿轮齿廓倒棱加工。 本文中齿廓倒棱加工使用的倒角机为双头齿轮倒角机,如图1 所示。 齿轮倒棱加工时倒角机旋转轴C 轴带动齿轮旋转, 同时上下刀具沿X 轴方向进行往复运动对齿轮的上下两个端面进行齿廓倒棱。

图1 双头齿轮倒角机Fig.1 Double head gear chamfering machine

本文的总体工作流程为:首先导入CAD 齿轮轮廓图,然后根据刀具参数生成齿廓倒棱加工数据,然后将加工数据转换为G 代码,最后将G 代码发送给双头齿轮倒角机进行齿廓倒棱加工。

1.2 齿轮齿廓与刀具建模

齿轮齿廓倒棱加工轨迹是一条沿齿廓外边缘的轨迹线[6-7],其与齿廓的距离由刀具变位系数决定, 刀具运动轨迹始终与齿轮轮廓线相距的距离。 图2 为齿轮齿廓部分及刀具轨迹示意图。

根据图2 刀具运动原理,本文计算轨迹线时将齿轮轮廓曲线细分为等距的近似小线段,在保证计算精度的情况下简化了计算过程。 计算方式为:假设齿廓上依次相邻的两个小线段端点坐标为p1(x1,y1),p2(x2,y2),p3(x3,y3),变位系数为a,基于线段法向线,可得相距a距离的法向线上的两个线段l1和l2的端点分别为p1'(x1,y1),p2'(x2,y2),p3'(x3,y3)。 最后求两个线段的交点可得p3点对应的刀具轨迹上的点△p(△x,△y),点p1和p3点对应刀具轨迹上的点按上述方法取左右相邻的线段计算得到。 线段l1的直线方程公式为公式(1),线段l2的直线方程公式为公式(2):

图2 齿廓倒棱轨迹线Fig.2 Profile chamfer trace

由公式(3)可得刀具运动轨迹线上的离散数据点。此离散数据点在齿轮轮廓线的转接点上存在过切的情况,本文对这些离散数据进行处理排除过切点。

2 齿廓刀具轨迹线生成和转换

2.1 齿轮CAD 轮廓图转换

本文中使用DXF 文件格式的齿轮CAD 图形进行导入。 DXF 是AutoCAD 绘图交换文件,该图形格式为是一种开放的矢量数据格式,用于AutoCAD 与其它软件之间进行数据交换的CAD 数据文件格式,DXF 文件就是由成对的组码和与组码关联的组值构成的[8]。

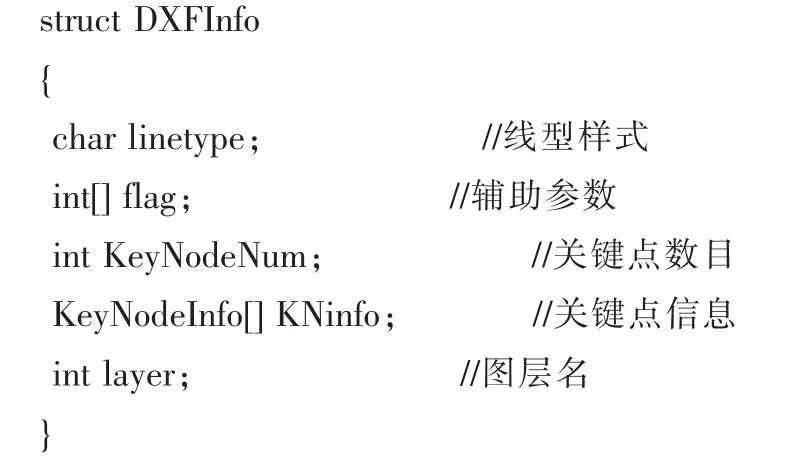

本文在转换程序中创建了零时节点DXFInfo 用于存放从ENTITIES 段中读取的经预处理过的图元信息[9]。DXFInfo 节点的数据结构定义如下:

在齿轮CAD 图形数据导入到本系统中后,先将其转换为系统中的齿轮轮廓数据后再进行齿轮轮廓刀具轨迹线计算。 转换的目的是优化齿轮轮廓线,简化刀具轨迹线计算过程。CAD 图形数据转换内容包括:①将齿轮图形的中心点偏移到系统坐标系原点(0,0);②将离散的数据段按逆时针方向组成连续的齿轮数据段;③将圆弧和曲线拟合成直线小线段;④排除图中的错误点。 其中将圆弧和曲线段拟合成细分直线小线段的原因是方便后续计算刀具轨迹路径, 拟合段细分在足够小的情况下其误差可保持在设计目标范围内。 齿轮DXF 图形数据转换流程图如图3 所示。

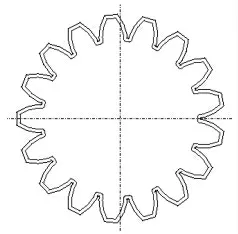

本文使用的齿轮为斜齿轮,齿廓CAD 图为齿轮上端面图。由此导入齿轮轮廓CAD 图形后的结果如图4 所示。

图3 齿轮DXF 图形数据转换流程图Fig.3 Gear DXF data conversion flowchart

2.2 刀具轨迹数据生成

为了清晰地计算齿廓刀具轨迹线, 本文建立坐标系时将齿轮的中心点与坐标原点重合, 在计算中齿轮轮廓线已经按照2.1 中所述拟合为细分的直线段[10]。齿廓轨迹线的转接为直线接直线。 这种轨迹转接形式下有三种转接过渡类型:伸长型,缩短型和插入型。 缩短型是指由于考虑刀具半径补偿,前后两段刀具中心轨迹的交点将截短在只考虑一段时的刀具中心轨迹; 伸长型是指前后两段刀具中心轨迹的交点将延长只考虑一段时的刀具中心轨迹; 而插入型也是伸长型的一种, 只是由于此时前后两段刀具中心轨迹之间的夹角较小,它们的交点将在比较远的地方。 本文刀具轨迹线的计算按照2.2 中公式所述, 排除过切点后的计算结果如图5 所示。 图中最外层的黑色线为刀具轨迹线,内层的红色线为齿轮轮廓线。

图4 导入的齿轮轮廓图Fig.4 Improved gear profile flowchart

2.3 G 代码生成和转换

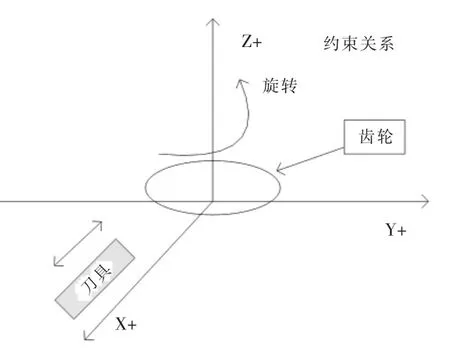

齿轮齿廓倒棱加工时使用的倒角机如图1 所示为双头倒角机, 倒棱时齿廓的上下两个端面同时加工。 倒角机的工作原理为刀具在水平面沿X 轴方向进行往复运动, 同时倒角机旋转轴C 轴带动齿轮旋转。 刀具和旋转轴为协同运动控制, 其运动约束如图6 所示, 图中显示了其中一个刀具加工方式。

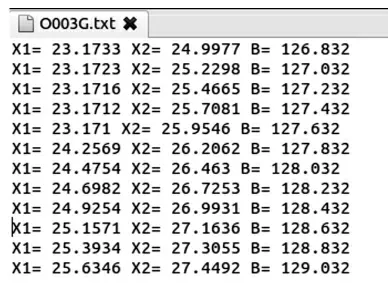

在实际生产中倒角机进行齿廓倒棱加工时倒棱的起始位置为齿轮上端面的齿根位置,旋转轴C 轴以固定的细分角度带动齿轮逆时针旋转,上下刀头沿水平面X轴方向前后往复运动。 由图6 所示的约束关系, 我们设置上下刀具的角度差为0°,测试使用的齿轮为斜齿轮。 根据上述计算方法,在QT 开发环境下, 用C++语言开发了齿轮倒棱系统软件。 该软件自动生成的齿廓倒棱加工轨迹简化G 代码如图7 所示。

最后在倒角机上进行齿廓倒棱加工后的效果如图8所示。

图5 刀具轨迹线Fig.5 Tool path line

图6 运动约束关系图Fig.6 Kinematic constraints chart

图7 G 代码加工轨迹Fig.7 G code machining track

图8 齿廓倒棱效果图Fig.8 Tooth profile chamfering flowchart

3 总结

本文基于齿轮齿廓CAD 图建立了齿廓倒棱模型,建立了刀具轨迹生成模型, 设计一种适用于直齿轮和斜齿轮的齿廓倒棱方法。 根据此方法设计开发了齿轮倒棱系统软件,并实际应用于齿轮齿廓加工生产中,实现了快速高效生成倒棱加工程序,简化了倒棱机加工调试过程,为企业提高了经济效益。