海上风电大功率塔筒焊接工艺

2020-12-22郭平俊朱锴年

郭平俊, 朱锴年

(中国水利水电第四工程局有限公司, 甘肃 兰州 730050)

0 引言

我国近海风能资源丰富,海上风电具有不占用土地,效率更高;靠近电力负荷中心,靠近主要经济圈,常年有风,不需要长途运输,符合电力负荷中心的需求;海上风电对人类的生产和生活环境影响小; 而且海上风电设备采用海运运输,对设备尺寸限制很少,越来越大容量的风机被采用,项目经济效益越来越明显。

海上风力发电机组塔筒是风力发电的重要设备之一[1],它将风力发电机组支撑到80 m 以上的高空,其质量直接影响风力发电机组成套设备的安全运行。 海上风电塔筒尺寸超大,精度要求高,技术难度大,市场需求量大,只能在沿海少数厂家生产制造,中国水电四局生产7MW海上风电塔筒工艺研究。

1 海上风电塔筒基本情况

海上风电7MW 大功率风力发电机组塔筒尺寸超大,重量超重,为管塔式结构,分为4 大段,除顶段塔筒外形为圆台,其余为圆柱形,其中最大直径7000mm,最小直径5200mm, 单段塔筒最大长度达35000m, 总高度达95.60m,单段塔筒最大重量达146.80t。 筒体材料:Q345D,最大板厚80mm,母材为低温材料:焊接工程量大,焊缝质量要求高;对焊接变形控制难度大,直径大7m 塔筒法兰平面度及等尺寸精度要求高。

目前, 海上风电5MW 以上机组越来越广泛使用,随着海上风电快速发展,海上风电机组越来越大型化,生产难度会越来越大[2]。

2 焊接方法与焊接材料的选用

海上风电塔筒筒体钢板为Q355D, 锻造法兰为Q3 55E-Z25。 材料碳当量为0.43%,大于0.4%,有一定的淬硬倾向[1],尤其随着板厚增加,焊接接头裂纹倾向明显增加,生产中必须所采用合适的焊接工艺,方可保证焊接质量。

根据海上风电塔筒焊接量大,主要为单节纵向对接焊缝和相邻单节间环向对接焊缝, 这些对接焊缝占到焊缝总量的96%以上,采用科学合理的埋弧自动焊焊接工艺,在保证塔筒焊缝高质量要求前提下,能够充分发挥埋弧焊焊接电流大,熔深大,焊接速度快,焊接效率高的优势[1]。

综合考虑,海上风电塔筒选用H10Mn2 高锰焊丝。 选用高碱度烧结焊剂SJ101,力学性能好,特别是低温冲击韧性容易保证,对保证焊缝质量非常有益。

3 焊接工艺评定

3.1 坡口制备

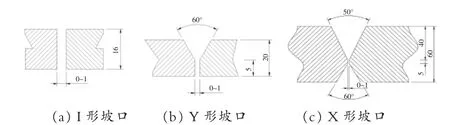

焊接工艺评定试板材质Q355E, 选做3 种不同厚板钢板试板,其中试板编号PD-1 板厚16 mm 的钢板采用I形坡口,其中对;试板编号PD-2 板厚20 mm 的钢板采用Y 形坡口, 试板编号PD-3 板厚60 mm 的钢板采用X 形坡口,分别如图1(a)、(b) 、(c)所示。

图1 坡口形式Fig.1 Welding groove form

3.2 焊接工艺参数

埋弧焊的焊接电流、 电弧电压和焊接速度等焊接工艺参数决定着熔池形状和焊缝的形状, 直接影响着焊缝成形系数和熔合比,其直接决定着焊接的质量。在保证质量的前提下,力求较高的生产效率,消耗较低的电能和较少的焊接材料。综合各方面因素,拟定焊接工艺参数如表1 所示。

表1 埋弧焊试验工艺参数Tab.1 Submerged arc welding test process parameters

3.3 焊接接头力学性能检测

对试板进行焊接接头力学性能检测, 检测结果见表2。综合来看,焊接接头的拉伸试验、弯曲试验和夏比冲击试验各项性能指标较好,具有良好的综合机械性能,符合NB/T 47014 焊接工艺评定规定。

表2 焊接接头力学性能Tab.2 Mechanical properties of welded joints

4 实际生产中存在问题及解决改进措施

4.1 实际生产中存在的问题

虽然焊接工艺评定全部合格, 但在海上风电塔筒实际焊接生产中存在以下典型问题:

(1)塔筒形体尺寸大,大部分高度在7m 以上,长度在20m 以上,焊接生产高空作业作业风险高。

(2)法兰焊接变形控制要求高,顶法兰平面度要求小于0.5mm,其余法兰小于2.0mm;法兰同轴度小于2.0mm;法兰平面度小于2.0mm。

(3)超过36mm 以上厚板多,焊接控制难度较大。

4.2 解决改进措施

(1)焊接生产高空作业作业。针对大功率海上风电塔筒在外侧缝焊接过程中, 作业人员在6m~9m 处高空作业,且塔筒处于旋转运动状态[3],焊机和作业人员存在高空坠落的风险。我公司研发了以下辅助焊接工装设备,很好降低了高空作业风险。 ①海上风电龙门式风电塔筒焊接平台;②利用车间立柱海上风电塔筒的多功能焊接机架;③利用十字臂式焊接操作机焊接。

由悬臂式埋弧操作机和在地面上固定的行走轨道组成。在空间较大的车间应用比较方便,仅一名操作人员站在架体顶部操作,存在一定安全风险。

(2)法兰焊接变形控制。①通过法兰加工预设内倾, 焊接前须将同规格的两节带法兰筒体用工艺螺栓把合在一起,内侧加塞1~2mm 垫片,将螺栓紧固好后方可焊接;②合理焊接顺序:先焊接内侧焊缝,外侧清根后再焊接,并根据焊接变形情况, 随时调整焊接顺序。

(3)超过36mm 以上厚板焊接控制。 ①焊前预热:对厚板焊接,焊前应进行80℃~150℃的预热,当施焊环境温度低于0℃时,应将预热温度提高到100℃~150℃。 焊前预热能够降低焊后冷却速度,避免出现淬硬组织,减小焊接应力;②采用合理工艺参数多层多道焊接:参与经工艺评定合格的焊接工艺参数,严格控制焊接线能量,多层多道焊每层厚度为4mm 左右,打底层厚度5~7mm,宽度超过12mm 分道焊接。 如60mm 钢板正面分8 层12 道焊接,背面清根后分6 层8 道焊接,多层多道焊,可合理减小焊接线能量,从而有效控制焊接变形和焊接应力;③重视工艺纪律执行: 如:SJ101 焊剂使用前经350℃保温,2h烘干;纵向焊缝两端必须安装长度不小于150 mm 的引弧板、熄弧板;外环缝焊接时,焊丝25~40mm 的偏移量;碳弧气刨清理根部, 用砂轮打磨平滑并清理气刨的玷污部位等,这些工艺细节都会对焊接质量有影响。

5 焊接检验

5.1 焊缝外观检查

焊缝表面不允许有裂纹、夹渣、气孔、漏焊、烧穿和未熔合等缺陷,需符合《钢结构焊缝外形尺寸》等规范的规定。

5.2 无损检测

筒体纵、环焊缝100%超声波探伤,应符合NB/T 47013的I 级要求。 100%“T”型纵缝与环缝接头TOFD 探伤。

5.3 产品焊接试板

5 台为一批,每批中抽一台制作产品焊接试板,以同钢号、同厚度、同焊接工艺,按设计图样批量生产的塔筒,产品焊接试板试验结果全部合格,说明焊接工艺有效。

图2 法兰平面度、内倾度测量示意图Fig.2 Schematic diagram of flange flatness and inclination measurement

5.4 对法兰平面度、内倾度测量

如图2 所示,CLA-7-X-X 法兰内倾度0.75mm, 平面度1.55mm, 符合规范要求,说明法兰焊接变形控制措施有效。

6 结束语

海上风电大功率塔筒尺寸大, 质量要求高, 根据Q355E 材料特点,选用合适的焊接材料,选择预热温度,选取合适的焊接工艺参数、焊接线能量,焊接工艺评定合格,应用于生产制造,焊接一次验收合格率达99.98%以上,保证了海上风电大功率塔筒正常投入使用,发挥了埋弧自动焊的自身优势,工作效率高,焊接质量好,并总结了海上风电塔筒焊接工艺,对海上风电同行有借鉴意义。