新型密封端面结构参数对密封性能的影响分析

2020-12-22李彦启李慧强刘明涛刘合荣

李彦启,李慧强,刘明涛,刘合荣

(天津科技大学机械工程学院,天津 300222)

机械密封是将轴向间隙转变为径向间隙,利用间隙流体膜产生的动、静压效应阻止介质泄漏的一种机械装置,已广泛用于各行业中的泵、釜、压缩机、搅拌机等机械设备中,属于其中的关键部件[1-3].延长机械密封寿命、提升密封性能的有效途径之一是在密封端面上开设螺旋槽结构.螺旋槽机械密封[4-5]是将液体或者气体吸入槽内并使其被收敛型的槽形结构压缩从而提高开启力,然而该结构未对因端面分离导致泄漏量增大的现象采取积极有效的措施.螺旋槽上游泵送机械密封[6-7]能够有效提高开启力并实现零泄漏,但所需的冲洗液支持系统增加了整体密封系统的复杂性,且须阻流液体与密封介质相容.文献[8]提出的双列螺旋槽机械密封在提高开启力的同时能够降低泄漏量,但较大的结构尺寸以及较小的工况压差限制了其适用性.

为了同时实现减小泄漏和提高开启力的双功能以及增强机械密封的适用性,本文针对一种新型螺旋槽机械密封端面结构[9],采用Fluent软件中层流模型和 simplelic算法对其密封性能进行仿真计算,分析主要结构参数对密封性能的影响规律及原因.

1 模型建立

1.1 物理模型

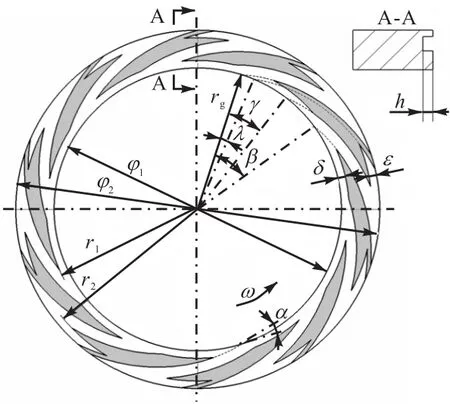

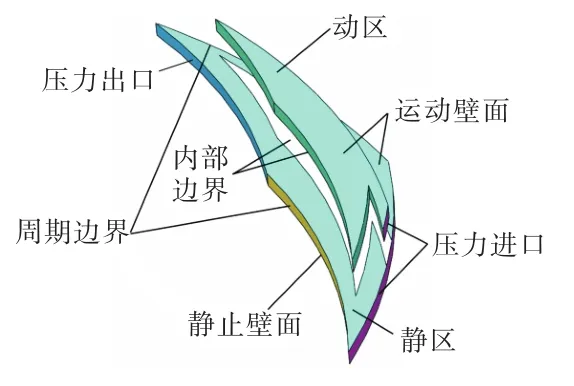

动环端面槽形结构如图 1(阴影部分)所示,新型机械密封端面槽形为对数螺旋线,其极坐标下控制方程为

式中 rg与内半径相等,螺旋线起始延伸方向与动环的旋转方向 ω相反.槽形结构特点为收敛趋势相反的两个槽根部位分别位于高、低压(外、内径)两侧,并通过螺旋通道与外径侧高压介质连通.

图1 动环端面槽形结构Fig. 1 Ring face groove structure

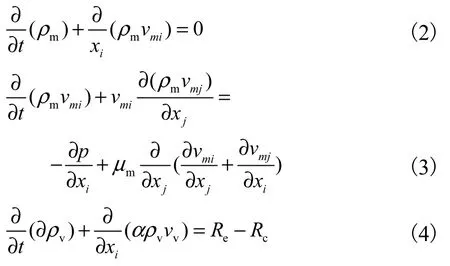

模型基本参数及其取值见表1.

表1 模型基本参数取值Tab. 1 Value of basic parameters of the model

槽形的设计原理:随着环旋转的螺旋槽将内径低压侧液体向外径高压侧泵送,被输送的液体一部分通过螺旋通道返回介质腔体内,另一部分则到达外径侧的槽根部位;如此,内径侧槽根部位形成低压(空化)区域回吸流体以减少泄漏,外径侧槽根处形成高压区域提高开启力,同时形成的逆向压差可以阻断泄漏的途径.

1.2 控制方程

由流体力学基本理论以及本文所用计算模型的特点和条件,质量守恒方程、运动方程以及气相运输方程[10-12]分别为

式中:vm是质量平均速度

ρm是混合密度

μm是混合黏度

αk是第k相的体积分数;Re、Rc分别为气泡产生、溃灭源项;下标v表示气相.

1.3 边界条件及计算方法

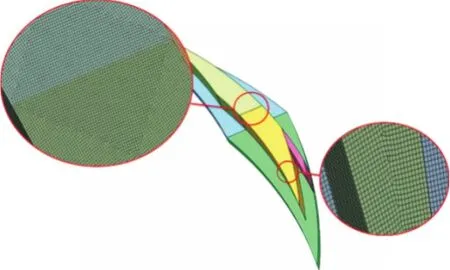

因为槽形结构呈周期性排布,所以计算采用单周期模型以提高计算效率.将模型分为两个区域:动环螺旋槽中的液体随螺旋槽一起运动,故设置为动区,运动方式选择Frame Motion[7];密封面间隙内的液体为静止区,如图 2所示(为方便阅读,特将膜厚方向尺寸放大且两区域分离示意).

图2 模型边界条件Fig. 2 Boundary conditions of the model

两个区域之间相接触的界面设置为内部边界;分割单个周期的界面设置为周期性边界;外径处的两个侧面与腔内流体相连,因此设置为压力进口,而内径处的侧面为泄漏点,故设置为压力出口;与动环端面及槽腔各壁面相接触的界面设置为运动壁面,与静环端面相接触的界面设置为静止壁面.密封介质选用常温纯净水.

Fluent模拟计算选用 SIMPLEC,压力项采用PRESTO!离散格式,动量方程选用 Second Order Upwind,气相方程选用QUICK格式.

1.4 网格划分

由于本文设计的槽形结构相对复杂,所以单周期液膜的三维模型特点是曲线多、尖角多、几何形状极其不规则,因此给划分网格带来了诸多不便.为了得到形状一致、尺寸大小基本均匀的网格单元,本文采用了分区域划分的方法.

模型分块方案及局部网格如图3所示,根据计算模型自身几何特点将其分为 5个区域单独进行网格划分,采用扫描划分(Sweep Method),源面选择与密封端面相互平行的面,四边形为主(Quad/Tri).网格尺寸及单元格、节点的控制由全局控制统一设定(Use Global Setting).

图3 模型分块方案及局部网格Fig. 3 Model partitioning scheme and the local grid

网格质量检查结果表明,95%网格单元的skewness值小于0.1且接近0(越接近0表示网格质量越好)表明网格质量等级为 excellent(>0~0.25),故可认为本文采用的划分方法能够满足计算需求.

2 结构参数分析

本文采用单一因素验证法分析各个参数与密封性能的关系,即除所分析的参数在一定范围内变化外,其余各参数取值均与表1中相同.

2.1 螺旋角对密封性能的影响

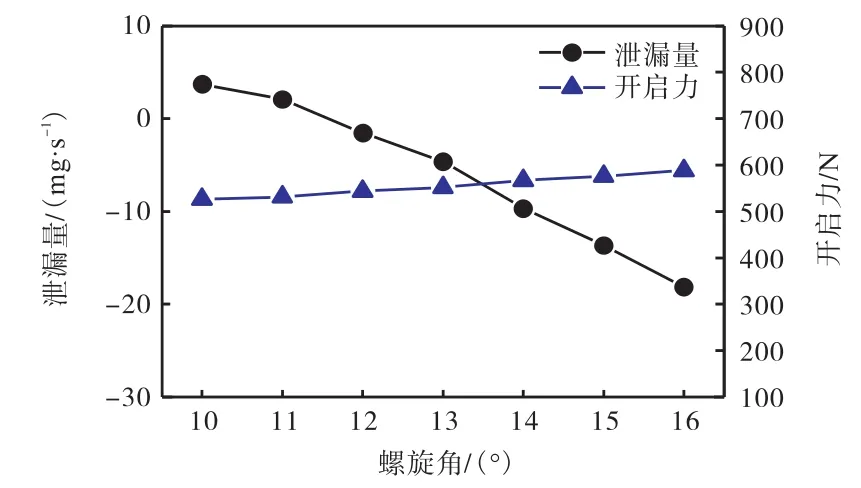

螺旋角是本文设计的槽形中重要几何参数之一,图4是泄漏量和开启力随螺旋角的变化曲线.从图4可以看出:随螺旋角的不断增大泄漏量亦不断增大,且泄漏量与螺旋角呈现近似线性关系.当螺旋角小于 12°时,泄漏量非常小,甚至在理论上可以达到零泄漏(或者泵送).开启力随螺旋角的逐渐增加而增加,较大螺旋角可以得到相对较大的开启力.

图4 螺旋角对泄漏量和开启力的影响Fig. 4 Effect of spiral angle on leakage and opening force

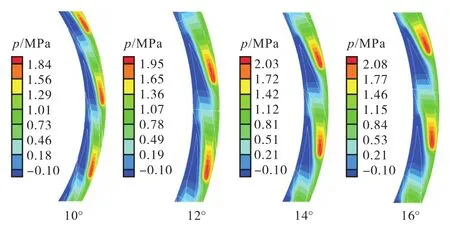

螺旋角在 10°~16°范围内每增加 1°时,泄漏量增幅为 32.96%~199.57%,开启力增幅为 1.03%~2.75%.由此不难看出,螺旋角对泄漏量的影响较开启力大得多.结合流场压力分布(图 5)进一步分析,螺旋角的逐渐增大使得内径侧槽根处的低压区域总体上有所缩减(空化体积比分别为 13.02%、13.68%、13.51%、13.44%、12.57%、12.19%、11.55%),进而削弱了低压回吸能力及其对高压区域的“泄压”作用(压力峰值分别为 1.84、1.89、1.95、1.98、2.03、2.05、2.08MPa).同时,较大的螺旋角使得螺旋槽的泵送能力有所降低.

图5 不同螺旋角对应的流场压力分布Fig. 5 Pressure distribution of different spiral angles

综上可知,螺旋角取值较小时可以将泄漏量控制在理想范围内且不会对开启力造成很大的影响.

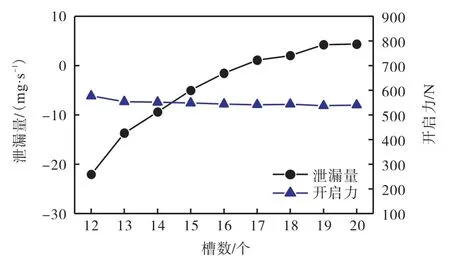

2.2 槽数对密封性能的影响

泄漏量和开启力随槽数变化而变化的曲线如图6所示.槽数由 12个逐个递增时,泄漏量不断下降;当动环端面均匀布置 17个及以上螺旋槽时,理论上在该工况条件下可以实现零泄漏(随槽数继续增加或可实现泵送功能).在密封要求较高的工作环境中可通过增加设计螺旋槽数的方式来降低机械密封的泄漏量.由图 6可知:虽然开启力随槽数的增加整体体现为下降趋势,但幅度非常平缓;即槽数对开启力的影响很小.只有槽数由12增加为13个时,开启力波动幅度为3.96%,其后开启力变化皆小于0.81%.

图6 槽数对泄漏量和开启力的影响Fig. 6 Effect of groove number on leakage and opening force

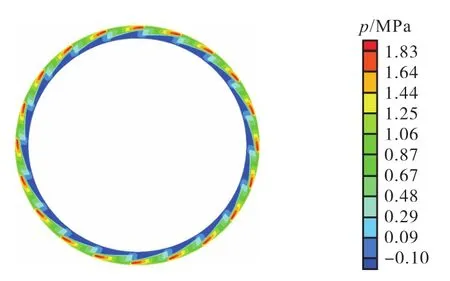

槽数的增加使得近内径侧的低压区域增多,致使回流能力增强,同时增加的螺旋槽数使得整体的泵送能力增强,故能有效降低泄漏量.但槽数的不断增加使动环端面内的槽形结构逐渐趋于首尾相连状态(可参考图 7),近外径侧的高压区域的高压峰值受低压区的削弱作用明显,故增加的槽数并不能使开启力得到提高.

图7 20个螺旋槽时的流场压力分布Fig. 7 Pressure distribution with 20 spiral grooves

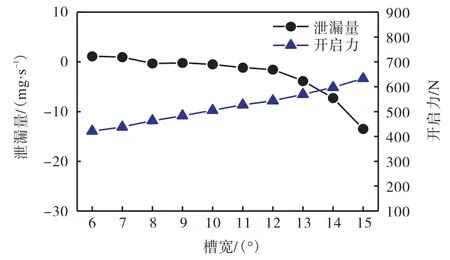

2.3 槽宽对密封性能的影响

槽宽对泄漏量和开启力的影响如图8所示.

图8 槽宽对泄漏量和开启力的影响Fig. 8 Effect of groove width on leakage and opening force

由图 8可见:随着槽宽逐渐变大,泄漏量整体呈现变大趋势.当槽宽小于 8°时泄漏量为正值,即理论上可以实现零泄漏甚至泵送;槽宽在 8~12°范围内变化时,泄漏量的变化幅度非常小;当槽宽大于 12°时,泄漏量开始急剧增大.

槽宽对机械密封开启力的影响表现为:槽宽由6°以 1°为单位增加至 15°时,开启力几乎直线上升且增幅较大,平均增幅为 4.64%;最大开启力为最小开启力的1.5倍左右.可见槽宽对开启力具有较大影响.

槽宽的逐渐增大使得近外径侧槽根处面积增加,故高压及其辐射区域面积增加,进而开启力升高.而槽宽小于 12°时,低压区域面积变化微弱,对回吸泵送效应影响极小,故泄漏量变化平缓.综上所述,槽宽小于 12°时,泄漏量变化平缓且能达到理想水平,并且较大的槽宽可以得到大的开启力.因此,在开启力要求较高的工作环境中可以通过增大槽宽的设计值适当提高开启力且不会对泄漏造成大的影响.

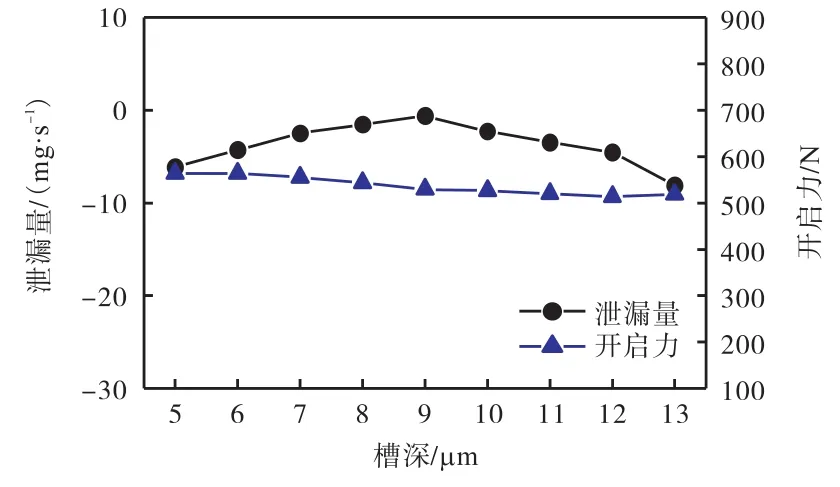

2.4 槽深对密封性能的影响

螺旋槽深为微米级尺寸精度要求非常高,故研究分析螺旋槽深对密封性能的影响至关重要.图 9为槽深在 5~13µm 范围内变化时,对应泄漏量和开启力变化的曲线.螺旋槽深由浅变深时,泄漏量先减少后增加.槽深在 9µm 时泄漏量最低,即螺旋槽深最优值存在于9µm附近.

图9 槽深对泄漏量和开启力的影响Fig. 9 Effect of groove depth on leakage and opening force

由图 9可知:随着槽深增加,开启力虽然整体呈现下降趋势,但走势平稳缓慢,总体变化幅度仅为50.43N,是开启力平均值的9.39%.深度每增加1µm时,开启力变化幅度范围为 0.05%~2.61%,力大小仅为0.3~14.22N.

从泄漏的角度来说,槽深存在最优取值可以使泄漏量达到最小;而槽深的变化并不会对开启力造成大的影响.结合图 10可以进一步分析槽深影响流场状态的机理.

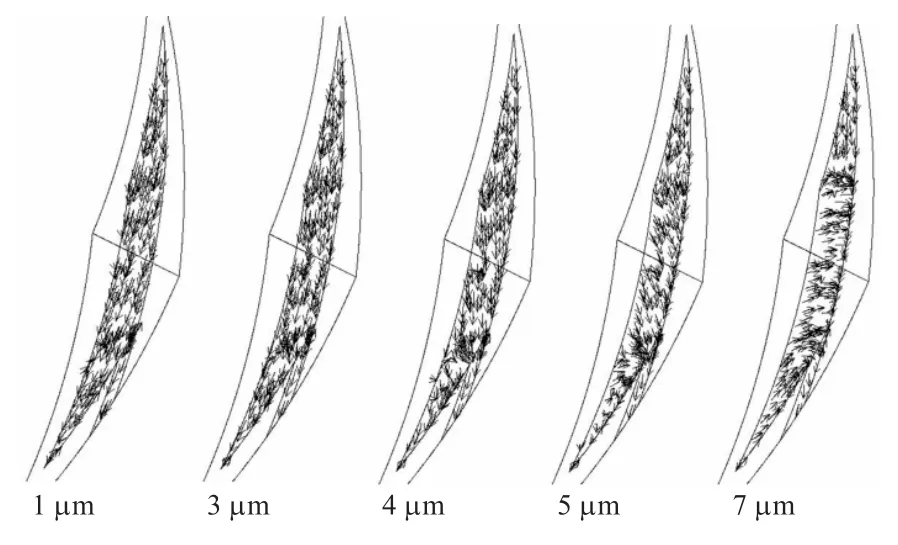

图10是槽深为9µm时槽腔内不同深度(距离动环端面分别为1、3、4、5和7µm并与之平行的平面)的流体轨迹示意图(缩放比例相同).

从图 10可以看出:在槽腔内较浅位置流体由近内径侧槽根处的低压区域沿槽壁向外径侧输送;被输送的流体一部分流向近外径侧槽根处,从而形成高压区,而另一部分流体则沿螺旋通道回流到介质腔体内部.但是,随着位置深度增加,流体的上述流向趋势逐渐改变,该现象在位置深度大于 5µm 以后尤为明显(如图 10所示);至接近槽底部时流体主要受离心力和动环旋转的影响,速度方向几乎沿径向指向外径侧而不再沿螺旋槽泵送.由此可见,槽深对流体的流向轨迹有较大影响,从而影响了机械密封的密封性能.

图10 槽深为9µm时不同深度的流体轨迹Fig. 10 Fluid trails at different depth in a groove of 9µm depth

2.5 通道宽对密封性能的影响

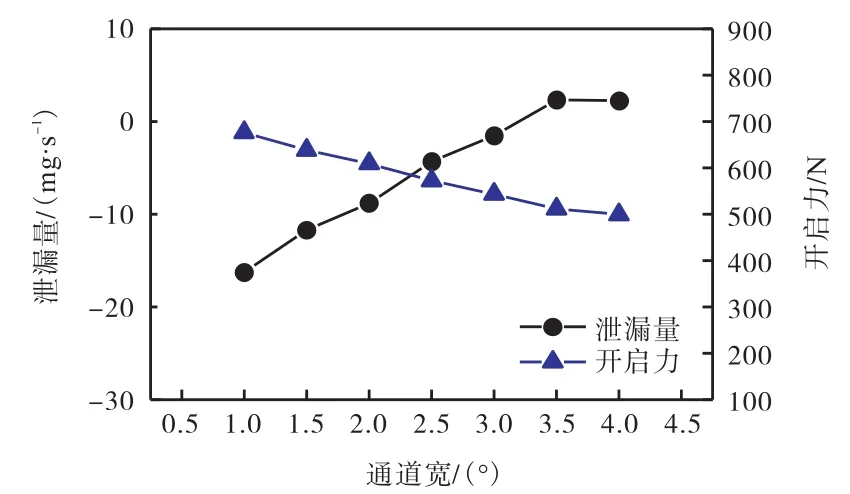

螺旋通道的设置是本文设计的槽形结构的鲜明特点之一,故研究螺旋通道参数对密封性能的影响是很有必要的.如图 11所示为泄漏量和开启力随通道宽的变化曲线,随螺旋通道逐渐变宽泄漏量逐渐减少;通道宽度大于 3°后,泄漏量理论上能达到理想的零泄漏状态.

图11 通道宽度对泄漏量和开启力的影响Fig. 11 Effect of channel width on leakage and opening force

通道宽对开启力的影响则表现为:较小的通道宽度能够得到较大的开启力.当通道宽度为 1°时开启力高达676.73N;随通道宽度变宽开启力变小且降幅较为明显,通道宽在 1°~4°范围内时平均降幅高达4.92%;当通道宽为 4°时开启力仅为 499.56N.由此可见,通道宽度对开启力的影响较其他参数大.

通过以上分析可知:螺旋通道宽度取值较大时有益于降低泄漏量,但不能得到较为理想的开启力.螺旋通道宽度的增加使得由近内径侧槽根低压处向外径方向泵送输送的流体回流到介质腔体的比例增加,而流向近外径侧槽根高压处的流体比例减少,故泄漏量减少,开启力降低.

3 结 论

(1)提出了一种新型螺旋槽机械密封端面结构,分置于内、外径两侧的槽根特征可以同时实现降低泄漏量和提高开启力的双功能,螺旋通道提供了流体回流途径降低泄漏量.

(2)螺旋角等几何尺寸的细微变化均能引起泄漏量较大波动,但每个几何参数理论上都会出现最佳取值使得泄漏量达到理想水平.槽宽、槽数和螺旋角 3个参数几何关系相互关联,设计取值时需要分别权衡三者对密封性能的影响规律,以达到所需的密封效果.

(3)各参数变化使得泄漏量降低的同时,开启力也有不同程度的下降.槽宽、通道宽变化引起的开启力变化幅度较大,其余参数对其影响较小.由于泄漏量和开启力均是表征密封性能的重要指标,所以在设计取值时要综合权衡工作环境、指标要求等因素.