龙凤山气田中基性火山岩钻井提速提效技术

2020-12-21黄乘升

摘 要: 针对龙凤山气田下部火石岭组中基性火山岩储层钻井机械钻速慢、钻井周期长的难题,开展钻井提速提效技术研究。对金刚石复合片(PDC)钻头复合片侧倾角、钻头出露高度、钻压设定及测定方法等进行调整,形成优化的岩石可钻性级值评价方案;结合工区工程地质条件、岩石破碎机理和破岩钻头应用特点,对原有钻井技术的适应性进行评价,形成适用于火山岩储层的、钻头和螺杆性能适合各个井段的钻井提速提效技术。在以滑动钻进为主的井段,采用牙轮—PDC混合钻头,在以滚动钻进为主的井段,采用PDC钻头,并配套等应力螺杆进行钻井提速。技术应用后,单只钻头平均进尺提高35.11%,机械钻速提高25.35%。

关键词: 龙凤山气田;火山岩;岩石可钻性级值;钻井提速提效;金刚石复合片(PDC);钻头平均进尺

中图分类号:TE242 文献标识码:A 文章编号:2095-8412 (2020) 05-125-07

工业技术创新 URL: http://gyjs.cbpt.cnki.net DOI: 10.14103/j.issn.2095-8412.2020.05.023

引言

龙凤山气田位于吉林省长春市西北方向约120 km、长岭县西南方向约20 km处的前七号镇。构造上,该气田位于松辽盆地长岭断陷龙凤山鼻状构造带,本区储层主要为火石岭组中基性火山岩。通过近五年的研究及探索,在龙凤山工区上部碎屑岩地层,有效的钻完井配套工艺技术已经形成,钻井机械钻速慢、钻井周期长等问题得以解决[1-3];在工区下部的火石岭组中基性火山岩储层,地层平均进尺为1 239 m,占全井的30%,钻井周期为38 d,占全井的61%(不包含完井时间),是钻井提速的重点井段,但地层研磨性强、可钻性较差,使得机械钻速偏低,目前尚无对该储层的针对性研究。

为此,本文以龙凤山工区下部火石岭组中基性火山岩为研究对象,以地层岩石可钻性为依据,结合岩石破碎机理和破岩钻头应用特点,完成现有技术的适应性评价,进而形成了火山岩配套提速提效关键技术,为其他相似工程地质条件下的钻井提速提效提供有益借鉴。

1 地层岩石可钻性研究

准确认识地层岩石可钻性级值,对优选钻头等配套工具、提高地层层段的机械钻速具有重要意义。地层岩石可钻性级值可通过实验方法确定[4-6]。经过多次实验,本文在现有实验方法[7]的基础上为可钻性级值高于7级的地层提出一种新方案,基础数据精确度更高,钻头选型指导意义更强。

1.1 原实验方法主要存在的问题

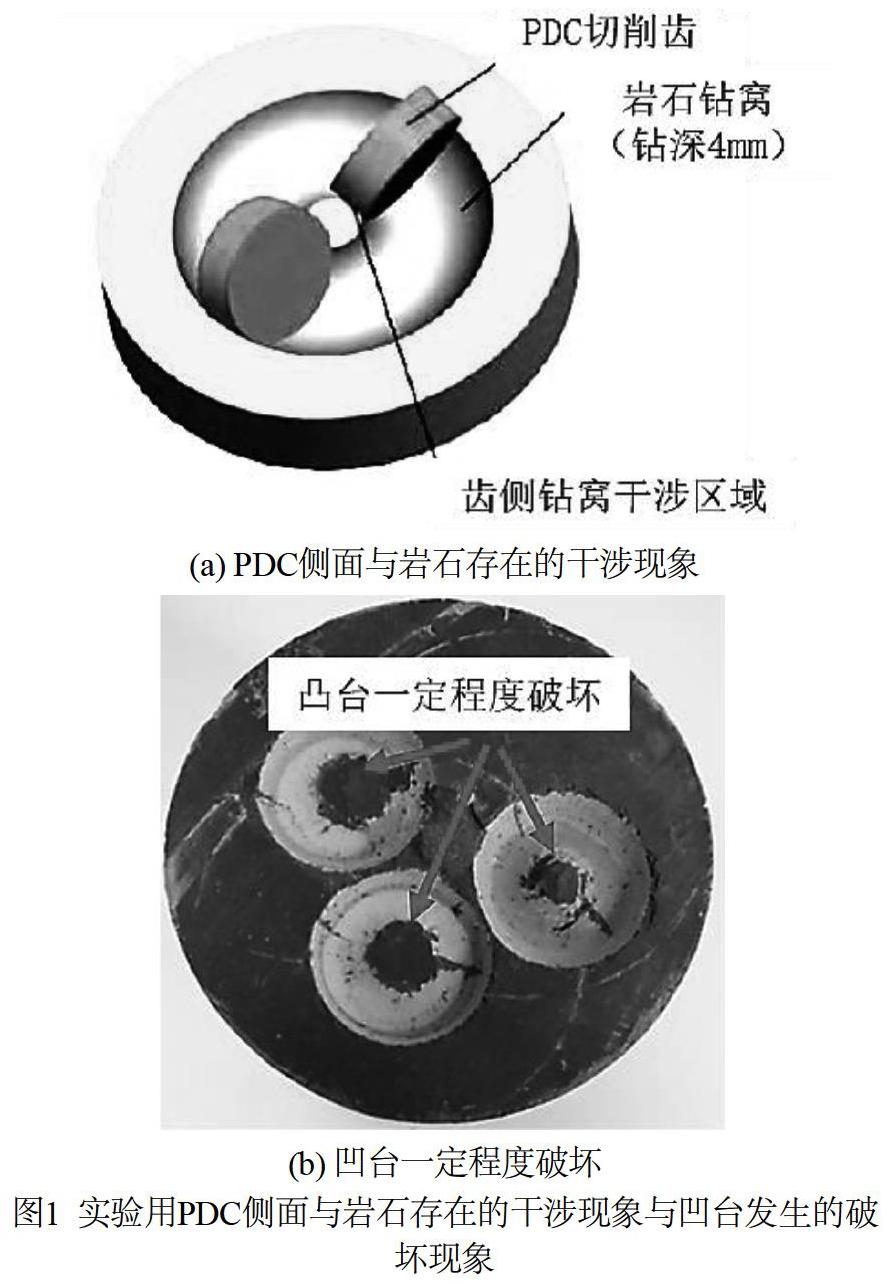

(1)金刚石复合片(PDC)测试钻头复合片侧倾角为15°不合理。实验中发现:未钻达规定深度前,PDC侧面与岩石存在干涉现象。如图1a所示,PDC侧面会承担部分钻压,使得钻头的实际钻压低于规定钻压,钻进越深,干涉越严重,对于高强度岩石,通常难以钻达规定深度,影响测试结果的准确性。此外,凹台会在一定程度上发生破坏,如图1b所示。

(2)PDC安装后外凸出钻头体的尺寸是44 mm不合理。该尺寸正好是实验规定钻深,会影响实验结果。

(3)原实验没有规定PDC的切削刃倒角参数。实验研究表明,该参数对岩石可钻性测试结果影响显著。

(4)根据岩石可钻性测定方法,原实验中PDC钻头分摊到每个PDC的平均钻压仅为250 N,低于中硬岩石的“门限钻压”,常常出现PDC无法有效压入岩石的问题,导致其长时间在钻窝里打滑,不能钻达规定钻深,使得岩石可钻性级值测试结果偏高。

1.2 新實验方法主要改进措施

(1)PDC钻头复合片侧倾角由15°减少到5°。经过模型构建与模拟计算分析,在侧倾角为55°、后倾角为20°的情况下,在钻达44 mm钻深之前,PDC始终处于正常切削状态,复合片内侧面和外侧面均不会与岩石接触,不会分配钻压。

(2)将PDC测试钻头的PDC在安装后高出钻头本体的出露高度由4 mm调整至5 mm。

(3)将500 N固定钻压优化为3级钻压。1级钻压(500 N),2级钻压(1 000 N),3级钻压(2 000 N),满足不同强度试样测定要求。

(4)修改钻压测定方法。对于测定试样,首先采用第1级钻压测定,如果128 s以内未钻达规定深度,则采用第2级钻压测定;如果第2级钻压下128 s以内未钻达规定深度,再采用第3级钻压测定;如果第3级钻压下128 s以内仍未钻达规定深度,则测试终止。按照确定的测试钻压,测试三次以上。

1.3 岩石可钻性级值实验测定结果

对北213井3 521~3 524 m井段、北216井3 677~3 681 m井段进行岩心取样,通过TerraTek岩石力学参数测试仪、岩石可钻性测试仪开展相关实验。对7块全直径岩心、牙轮钻头和PDC钻头进行了一共21组可钻性实验,检测结果如表1所示。

2 现有技术地层适应性评价

2.1 PDC钻头适应性评价

PDC钻头利用剪切方式破岩,在适应地层中具有机械钻速快、进尺高、钻压较小的特点,但是PDC钻头的金刚石层只有2 mm左右,金刚石含量较低。如图2所示的PDC钻头破岩分析,对于高研磨性地层来说,PDC钻头的复合片容易脆裂并磨损失效,使其寿命短、进尺低。

龙凤山气田火石岭组可钻性较好,PDC钻头可钻性级值主要分布在5级左右,且地层含砾情况不突出、研磨性不高,现场钻进过程中未出现明显憋跳钻现象,PDC的磨损基本为正常磨损。

统计了北213和北216两个井区中基性火山岩PDC钻头应用情况,如表2所示。可以看出,PDC钻头在龙凤山中基性火山岩适应性很好,单只钻头平均进尺412.8 m,平均机械钻速4.34 m/h。

2.2 牙轮—PDC混合钻头适应性评价

牙轮—PDC混合钻头同时发挥PDC钻头具有优势的切削破岩机理及牙轮钻头特有的冲击破碎机理。牙轮切削齿形成不连续的齿坑,对岩石产生预破碎;PDC切削齿通过切削作用,将牙轮切削齿形成的不连续的齿坑连通,从而形成完整的破碎环带,使得混合钻头在硬塑性地层中具有较高的机械钻速[8-9]。混合钻头破岩机理分析如图3所示。

混合钻头钻遇硬夹层时,扭矩波动平稳程度明显好于PDC钻头,较小的扭矩波动可保持井底工具运行相对平稳,同时提高钻头操控性,有助于工具面稳定,适合在软硬交错频繁的地层及定向作业中应用。

龙凤山水平井定向段混合钻头和PDC钻头的使用指标对比如表3所示。龙凤山水平井定向段混合钻头单只平均进尺302 m,平均机械钻速4.09 m/h;PDC钻头单只平均进尺167.8 m,平均机械钻速3.03 m/h。在水平井定向段,混合钻头进尺较PDC钻头提高79.98%,机械钻速较PDC钻头提高34.98%。

龙凤山中基性火山岩水平井造斜段深度主要在3 100~3 600 m。根据表4进行计算可知,采用混合钻头,造斜段单井周期较PDC钻头缩短2.5 d,投资较PDC钻头节约27.1 万元。

在龙凤山中基性火山岩直井段,混合钻头和PDC钻头的使用指标对比如表5所示。混合钻头单只平均进尺234.6 m,平均机械钻速3.68 m/h;PDC钻头单只平均进尺545.2 m,平均机械钻速6.02 m/h。在直井段,PDC钻头进尺较混合钻头提高1.32倍,机械钻速较混合钻头提高63.59%。因此在直井段,混合钻头的使用效果不如PDC钻头。

在龙凤山中基性火山岩水平段,混合钻头和PDC钻头的使用指标对比如表6所示。混合钻头单只平均进尺347 m,平均机械钻速4.49 m/h;PDC钻头单只平均进尺408.25 m,平均机械钻速4.5 m/h。因此在水平段,PDC钻头进尺较混合钻头提高17.58%,机械钻速基本持平。

2.3 综合适应性分析

通过对PDC钻头和牙轮—PDC混合钻头的破岩机理以及钻头应用情况对比,在本区目前常用的提速提效技术中,对直井、定向井稳斜段和水平井水平段采用PDC钻头提速效果最佳,对造斜段采用牙轮—PDC混合钻头提速效果最佳。

3 高效钻头及动力钻具优选

3.1 高效钻头优选

根据中基性火山岩室内实验结果、破岩原理以及现场应用效果,聚焦于PDC钻头的应用,得到PDC钻头主体结构、可钻性与地层的对应关系,如图4所示。

3.2 动力钻具优选

目前,与PDC钻头配套的常用辅助破岩工具有扭力冲击器、螺杆钻具、等壁厚螺杆钻具以及等应力螺杆。

在龙凤山工区复合钻进过程中,由于扭矩平稳,无明显粘滑现象,因此扭力冲击技术提速优势不明显,其相较于螺杆钻进,输出转速反而降低,适应性不强。

螺杆钻具通过将钻井液的水动力转化成额外的转速提供给PDC钻头,再辅以转盘转速,使PDC钻头能够在200 r/min以上的较高转速下进行工作,既低于目前PDC钻头极限转速300 r/min,不使钻头快速磨损,又能提供较高的动力,发挥出高速剪切破岩的优势。龙凤山气田钻井主要采用该项技术,在以往PDC配合螺杆的复合钻井基础上提速10%。

等壁厚螺杆的基本结构与普通螺杆相同,在普通螺杆的基础上,马达定子被加工成与配套转子相同的螺旋槽。如图5所示,橡胶与定子内表面的粘接面积增加了50%以上,与常规螺杆相比具有稳定性好、扭矩大、转速高、寿命长的特点[10]。

等应力螺杆[11-12]利用流固耦合技术建立等应力预轮廓螺杆马达。如图6所示,该马达在等壁厚马达橡胶应力幅值大的部位适当增大壁厚,降低该部位的应力幅值,从而提高定子的疲劳寿命。改进后,应力极差降低28%,应力幅值降低44%。

三种螺杆钻具主要机械参数如表7所示。通过对比能够得出:在转速、工作扭矩、最大扭矩以及功率这四个参数方面,常规螺杆钻具性能最低,等应力螺杆性能最高。

对于龙凤山气田二开311.2 mm井眼,其平均进尺在1 900 m左右,普通螺杆性能参数较低,单只螺杆钻进深度一般在1 700 m左右,需要增加1趟起下钻。针对这一情况,于北203井实验应用等壁厚螺杆技术,进尺1 850 m完成二开,成功实现1趟钻的完钻。螺杆出井后,压降变化不大,可继续入井使用。

在北213-6HF井对等应力螺杆进行了实验,与常规螺杆钻进速度对比如表8所示。普通螺杆配套PDC 钻头平均进尺412.8 m,纯钻时间95.1 h,机械钻速达到4.34 m/h。等应力螺杆配套PDC钻头进尺558 m,入井时间102.5 h,机械钻速达到5.44 m/h,进尺较普通螺杆配套PDC钻头提高35.11%,机械钻速较普通螺杆配套PDC钻头提高25.35%。由于等应力螺杆配套PDC钻头在钻达设计中从井深起钻,使得等应力螺杆入井仅耗时102.5 h,且井口试运转正常,故仍可再次入井使用。

5 结论与建议

本文针对龙凤山工区下部火石岭组中基性火山岩机械钻速慢的难题,开展了钻井提速提效技术研究。以可钻性为依据,结合岩石破碎机理和破岩钻头应用特点,完成了现有技术适应性评价,得到了以下结论及建议:

(1)对原实验方法得到的可钻性级值高于7级的地层,采用新实验方法进行了实验,得到了新的地层岩石可钻性等级,基础数据精确度更高,钻头选型指导意义更强。

(2)对于龙凤山气田中基性火山岩地质条件而言,在以滑動钻进为主的井段,宜采用牙轮—PDC混合钻头,在以滚动钻进为主的井段,宜采用PDC钻头,并配套等应力螺杆进行钻井提速提效。

(3)后續建议在造斜段采用牙轮—PDC混合钻头配套等应力螺杆进行现场实验,进一步完善钻井提速提效配套技术适应性评价。

基金项目

中国石化科技部项目:龙凤山气田钻完井提速提效工艺技术研究(编号P15109)。

参考文献

[1] 张东清. 龙凤山气田北209井钻井提速技术[J]. 石油钻探技术, 2016, 44(4): 22-26.

[2] 褚奇, 李涛, 王栋, 等.龙凤山气田强抑制封堵型防塌钻井液技术[J]. 钻井液与完井液, 2016, 33(5): 35-40.

[3] 马艳超. 龙凤山气田易漏失井固井工艺技术研究与应用[J]. 探矿工程: 岩土钻掘工程, 2017, 44(6): 58-61.

[4] 邹德永, 徐城凯, 易杨, 等. PDC钻头布齿参数与地层适应性的试验研究[J]. 天然气工业, 2017, 37(9): 85-90.

[5] 闫吉曾. 红河油田地层可钻性研究与钻头优选[J]. 探矿工程: 岩土钻掘工程, 2018, 45(6): 63-66.

[6] 赵希春, 邵东亮, 黄少华, 等. 手动岩石可钻性测试仪的研制[J]. 石油管材与仪器, 2017, 3(4): 57-58.

[7] 国家石油和化学工业局. 岩石可钻性测定与分级方法: SY/T 5426-2000[S]. 北京: 石油工业出版社, 2000.

[8] 许京国, 陶瑞东, 郑智冬, 等. 牙轮—PDC混合钻头在迪北103井的应用试验[J]. 天然气工业, 2014, 34(10): 71-74.

[9] 刘强, 贺明敏, 黄媚. 川中须家河组牙轮—PDC混合钻头钻井提速实践[J]. 钻采工艺, 2016, 39(6): 7-10.

[10] 邵增元, 关勤勤, 刘轶溟. 螺杆马达定子衬套结构设计优化[J]. 石油工程建设, 2018, 44(6): 24-26.

[11] 黄玉文, 张德龙. Ф89mm等壁厚螺杆钻具实验分析[J].探矿工程: 岩土钻掘工程, 2016, 43(11): 63-66.

[12] 郝荣明, 王鑫, 苏山林. 等壁厚螺杆钻具橡胶衬套设计分析和试验[J]. 石油矿场机械, 2013(5): 74-78.

作者简介:

黄乘升(1973—),通信作者,男,江苏镇江人,中石化华东石油工程有限公司六普钻井公司经理。研究方向:钻井工程技术与管理。

E-mail: 183700731@qq.com

(收稿日期:2020-07-27)