基于轴加速度加载的数控加工中心可靠性试验

2020-12-21耿文剑吴淇李德爽

耿文剑 吴淇 李德爽

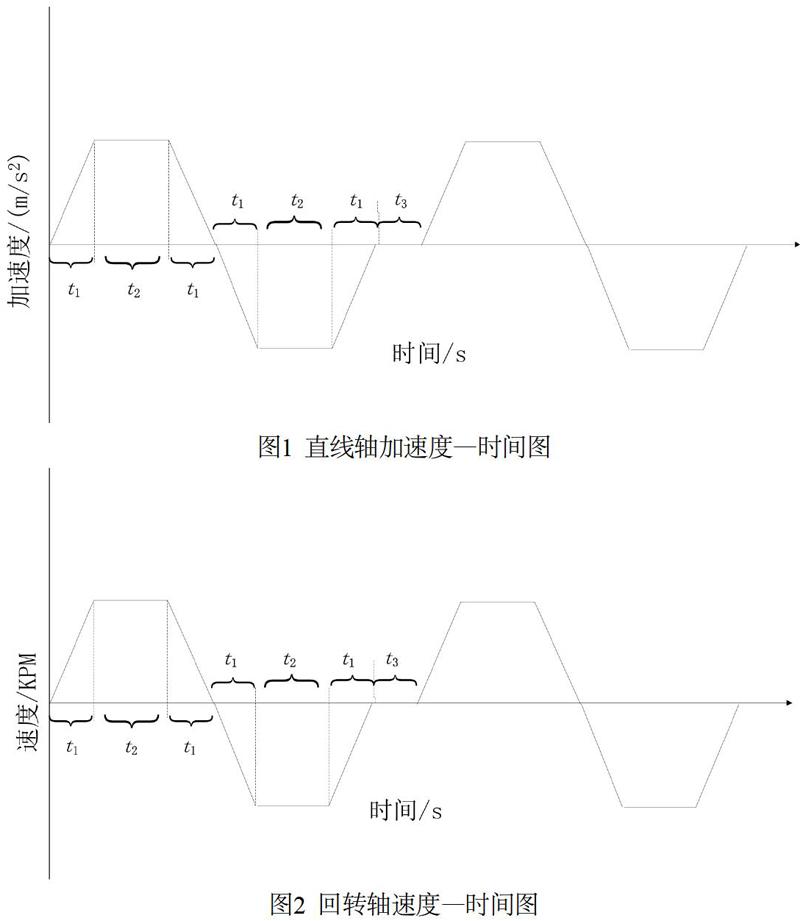

摘 要: 加速寿命试验方案应用在传统数控加工中心可靠性试验中,且需要利用专用设备,多数制造企业不具备试验条件。提出一种基于轴加速度加载的可靠性试验方法,设计了G代码程序,利用直线轴和回转轴(主轴)的加速度—时间图、速度—时间图两者相结合的方式反映载荷加载情况。该试验方法原理简单、操作容易、试验周期短,载荷等效情况好于传统载荷加载方式。各轴加速度、速度、等效载荷等指标通过评定,为相关制造企业自行开展数控加工中心可靠性验证和评定工作提供了参考方法。

关键词: 轴加速度;载荷;数控加工中心;可靠性试验;主轴

中图分类号:TG659 文献标识码:A 文章编号:2095-8412 (2020) 05-064-06

工业技术创新 URL: http://gyjs.cbpt.cnki.net DOI: 10.14103/j.issn.2095-8412.2020.05.012

引言

加工设备可靠性是产品可靠性的保障[1]。近年来,随着智能制造产业不断发展,数控加工中心的技术水平被摆在越来越突出的位置,数控加工中心可靠性成为评定数控设备性能、评价加工产品耐用程度的主要指标之一[2]。

由于机床主轴复杂度较高、寿命周期较长,所以数控加工中心需要一种加速寿命试验的可靠性方案。加速寿命试验最早应用于电子产品,而后应用于机械产品,其一般对直线轴和主轴施加负载进行载荷试验,在行业内受到了普遍认可。

以往,加速寿命试验的开展需要利用专用设备进行,多数制造企业不具备试验条件。本文提出一种实现简单、结果可信度较高的,基于轴加速度加载的试验方法,给出了直线轴和回转轴(主轴)的G代码程序,以及相应的加速度—时间图和速度—时间图,并在科德数控股份有限公司(以下简称“我公司”)自行研发生产的KMC800U数控加工中心中加以验证,为相关企业自行开展数控加工中心可靠性验证和评定工作提供指导。

1 轴加速度加载试验原理

数控加工中心可靠性试验[3]一般指模拟现场试验[4]和现场跟踪统计试验。如果数控加工中心的供应商或客户需要快速了解到机床的可靠性情况,则一般采取模拟现场试验的方式进行快速试验。

加载试验是最能够体现机床性能和可靠性指标的试验。加载试验方法包括基于载荷谱的方法和基于工况谱的方法。在基于载荷谱的方法中,鉴于传动系统实际工作时受到的载荷是变化的,因此相应的扭矩和速度也是变化的,不同档位的使用频繁程度又导致各个档位的使用时间也各不相同,这三者之间的对应关系就是由载荷谱体现的。工況谱反映的是设备在特定工作状况下各个参数之间的相互关系。

为考核机床各动作可靠性,对传动系统(也就是各轴)反复施加0.75倍的轴向载荷,利用加载装置施加负载和开展测试。而轴加速度加载试验方法让机床各传动系统利用自身的惯量,通过最高加速度,使机床快速起停并往复运动,真实等效出施加载荷的效果。移动部件的质量与加速度之积就是惯性力,转动惯量与角加速度之积就是惯性力矩,等效于施加的负载。

2 轴加速加载试验方法

2.1 直线轴加载方法

数控加工中心处于正常状态,润滑系统、气动系统、液压系统和电气系统均正常[5]。编写G代码程序如下:

N50 G01X0Y0Z0F2000

N60 G01X150F#100

N70 G04F1

N80 X-150

N90 G04F1

N100 G01Y150F#101

N110 G04F1

N120 Y-150

N130 G04F1

N140 G01Z250F#102

N150 G04F1

N160 Z500

N170 G04F1

每个直线轴连续进行“加速—匀速—减速—停”循环,各轴顺序执行,加速度—时间图如图1所示。其中,加速建立时间t1不高于200 ms,加速时间为t1与t2之和,暂停时间t3不低于2 s;最大加速度、各轴最大运行速度达到机床设计要求。

2.2 回转轴加载方法

数控加工中心处于正常状态,润滑系统、气动系统、液压系统和电气系统均正常。编写G代码程序如下:

N180 S#103M03

N190 G04F2

N200 M05

N210 G04F1

N220 S#103M04

N230 G04F2

N240 M05

N250 G04F1

N260 L0

N270 M30

回转轴连续进行“加速—匀速—减速—停”循环,速度—时间图如图2所示。其中,加速建立时间t1不高于2 s,速度稳定时间t2不低于2 s,暂停时间t3不低于2 s;最大运行速度达到机床设计要求。

3 在数控加工中心中的验证

选用我公司自行研发生产的KMC800U数控加工中心为试验平台。该数控加工中心是科德数控系列化立式加工中心最主要的一款机型,机床配置X/Y/Z/A/C五轴全闭环控制和自行研发生产的电主轴等,其主要设计参数如表1所示。

采用定时截尾的模拟现场试验方式,试验流程如图3所示。其中,加载运行试验的第1项和第2项方法为本文着重讨论的方法。

3.1 直线轴试验结果

X轴加载参数:最大加速度 7 m/s2,运行速度 48 m/min。单次循环:加速时间为200 ms,暂停时间2 s,加速度—时间图和速度—时间图分别如图4a和4b所示。

Y轴加载参数:最大加速度7 m/s2,运行速度48 m/min。单次循环:加速时间为200 ms,暂停时间2 s,加速度—时间图和速度—时间图分别如图4c和4d所示。

Z轴加载参数:最大加速度7 m/s2,运行速度48 m/min。单次循环:加速时间为200 ms,暂停时间2 s,加速度—时间图和速度—时间图分别如图4e和4f所示。

3.2 主轴试验结果

主轴加载参数:加速时间t1为600 ms,保持时间t2为1 s,暂停时间t3为2 s,运行速度为18 000 r/min。主轴速度—时间图如图5所示。

4 讨论

对试验结果的评定如表2所示。试验结果表明,各轴的模拟负载均超过数控加工中心设计最大负载的75%。与传统载荷试验相比,本文提出的方法只需通过数控程序控制各轴进行加速度运动,即可利用自身的惯量来等效模拟加载试验。方法更加简单明了,无需通过专用的仪器进行试验和数据采集分析。试验结果已经清楚地表明载荷等效情况已经达成,效果甚至比传统载荷试验更加优越。因此,各数控加工中心可以据此自行开展可靠性试验和分析。事实上,该方法在“高档数控机床与基础制造装备”科技重大专项相关课题中作为数控加工中心可靠性验收的重要标志之一,起到了重要作用。

当然,每个样本的实际部件质量有少许差异,所以这个方法在计算精确度方面会有偏差。对于部件质量问题,后续需要研究一个更有效的方式来进行测绘,以便得出更精确的结果[7]。

5 结束语

基于轴加速度的数控加工中心可靠性试验方法,有着方法原理简单、操作容易、试验周期短等优点,能快速体现出数控加工中心的加载能力和运行稳定性,对整个数控加工中心的可靠性驗证起到了决定性作用。

只有真正掌握快速和有效的数控机床可靠性试验方法,才能更好地保证数控机床质量的持续提高[8]。本文将先进的可靠性试验理念与我公司自行研发的数控加工中心进行了有机结合,希望能够促进我国数控机床研发朝着更高水平发展。

参考文献

[1] 张根保, 王立平. 国产数控机床可靠性技术综述[J]. 航空制造技术, 2013(5): 26-31.

[2] 张根保, 柳剑. 数控机床可靠性概述[J]. 制造技术与机床, 2014(7): 8-14.

[3] 数控机床可靠性评定 第2部分: 加工中心: GB/T 23567.2-2018.

[4] 张根保, 郭书恒. “数控机床可靠性技术”专题(十三): 可靠性试验技术[J]. 制造技术与机床, 2015(7): 6-11, 22.

[5] 张根保, 范秀君. “数控机床可靠性技术”专题(二): 可靠性增长体系[J]. 制造技术与机床, 2014(8): 6-9.

[6] 加工中心可靠性试验规范: Q/DKD 011-2020[S].

[7] 孙厚春. 数控机床可靠性技术的发展[J]. 山东工业技术, 2015(2): 169.

[8] 杨兆军, 陈传海, 陈菲, 等. 数控机床可靠性技术的研究进展[J]. 机械工程学报, 2013, 49(20): 130-139.

作者简介:

耿文剑(1980—),男,辽宁大连人,本科,中级工程师。研究方向:电子信息工程。

吴淇(1987—),通信作者,男,辽宁大连人,本科,中级工程师。研究方向:电子技术/质量管理。

E-mail: wuqi_14@163.com

李德爽(1986—),男,辽宁大连人,本科,中级工程师。研究方向:测控技术/质量管理。

(收稿日期:2020-08-28)