分段式涨簧定位夹紧装置设计

2020-12-21杨建贺李纯章陈小明丁震王敏辉常海

杨建贺 李纯章 陈小明 丁震 王敏辉 常海

摘 要: 为提高长筒形薄壁零件精车内外形加工精度,设计一种分段式涨簧定位夹紧装置。针对长筒形薄壁零件加工过程中易发生变形、壁厚不均匀、整体刚性弱等问题,在原有工件两端支承基础上,设计了内孔小锥度漲体辅助支承,实现了夹紧装置结构,加工过程建立工件全段撑圆。装置设计改进后,主体壁厚差可控制在0.03~0.05 mm,内外圆同轴度达到φ0.06 mm以内的加工要求。该装置已获发明专利授权,长筒形薄壁零件已通过该装置实现批量生产。

关键词: 分段式涨簧;长筒形薄壁零件;精车内外形加工;辅助支承;同轴度

中图分类号:TH135 文献标识码:A 文章编号:2095-8412 (2020) 05-046-05

工业技术创新 URL: http://gyjs.cbpt.cnki.net DOI: 10.14103/j.issn.2095-8412.2020.05.009

引言

为了使运输工具增加有效载荷,降低动力源消耗,现代运输工具的零件结构常采用轻量化设计理念[1]。运输工具要满足使用要求,通过零件结构优化及有限元仿真分析[2-3]等手段,可以使零件的材质尽可能做到重量轻,设计结构具备壁薄、细长、复杂异形等特征[4]。

江南工业集团有限公司(以下简称“我公司”)某运输工具产品装配有长筒形薄壁零件,其加工过程中易发生变形,整体刚性弱,精车加工面临难题。

本文将发明专利《分段式涨簧夹紧装置》[5]的关键技术应用于长筒形薄壁零件精车内外形加工。首先,对零件结构及加工难点进行初步分析;其次,开展精车加工工艺设计,实施定位与夹紧设计;最后,结合分段式涨簧定位夹紧装置的总体设计,阐述了长筒形薄壁零件的加工过程。

1 零件结构及加工难点分析

如图1所示,长筒形薄壁零件的主要材质是薄壁异形的高强度铝合金,呈长筒形(φ172 mm×350 mm)。在零件薄壁内右端有Md螺纹,在左端内孔可见凸台(直线长圆柱段),圆柱段主要本体最小壁厚仅1.85~2 mm,主体圆柱段外圆直径φ172 mm,是典型的大直径长筒形薄壁机加件。零件中部可见一平台呈凸出凹形,在中段部位的外圆区域需铣削成形,4个轴向的长凸台在外圆柱面径向位置呈对称分布,两端外圆和内孔只能车削加工。

由于其薄壁设计结构,以及其均匀壁厚设计要求(壁厚差不大于0.06 mm),精车内、外形是该零件加工较为关键的环节。精车内形后,零件整体刚性已较弱。在精车外形后,零件装夹将很困难,采用固定芯轴定位夹紧方案或者内撑软三爪定位夹紧方案都无法保证加工要求。因此,本文装置设计要解决精度问题,即精车右端口部内形和整体外形时保证壁厚均匀,内外圆同轴度达到φ0.06 mm以内。

2 精车加工工艺设计

精车内外形加工尺寸要求如图2所示。设计基准T=内孔d,Md为内螺孔,内外圆的同轴度为φ0.06 mm。基准T、左右端面的垂直度分别为0.05 mm、0.03 mm。

以零件结构特点为基础,考虑刀具、夹具等各影响因素,对精车加工工艺进行设计。精车内外形加工分两道工序完成:内形全段要两边分开加工,不能一次车成;为了确保两边加工同轴度的精度,需要把右边的局部区域内形以及整个外形一次性车成。

加工工艺路线为:首先精车主体内部形状,即先精加工左端长筒段内孔的大部分,同时将端面车平,以保证垂直度要求;然后完成外形车削(包括内腔端部内形)。以内孔d和长圆柱段端面为主要定位基准,安排复合工步,在右端口部完成内孔d、内螺孔Md和短筒段端面加工,以保证总长度;然后将两端外圆d(两个外径相同的外圆)车削完毕,以保证两端内孔的同轴度和垂直度要求。在J1FCNC—Ⅲ数控车床上安排完成精车内外形两道工序,保证量产尺寸的一致性。精车内外形加工尺寸图如图3所示。

3 定位与夹紧设计

如前文所述,本零件为长筒形薄壁零件,易变形。薄壁件加工并从夹具卸下后会发生变形,无法真实还原到原始加工状态,同轴度精确测量就无法进行。对此,采取测壁厚差的方法来反映内外圆同轴度。如果采用刚性芯轴定位,即使定位元件的制造精度再高,也无法消除夹具定位间隙,这必然会影响被加工零件的同轴度精度。工艺试验表明,采用小间隙精密刚性圆柱芯轴定位的长筒形薄壁零件,外径局部弧长为15~20 mm,壁厚差达0.13~0.18 mm,远远超过0.06 mm的同轴度要求。

为此,考虑采用涨簧式定心夹紧结构,采用涨簧定位内孔,涨簧定位直径为φ160 mm。目前,高精度、大直径涨簧的设计和制造完全无资料可查,但现代制造技术和机床的发展,为其提供了条件。根据零件的薄壁和易变形的特性,设计了大直径特殊涨簧结构,选择合适的涨簧制造工艺流程,制造出合格的分段式涨簧。

3.1 定位原理及结构设计

根据加工工艺基准的选择原则,夹具定位设计应遵循“基准重合”和“基准统一”的基本原则,以减少定位误差对加工精度的影响。如图2所示,零件轴向定位在左端大平面内,限制了X轴移动和Y、Z轴旋转;长圆柱内孔D的定位限制了Y、Z轴的移动和旋转。

内孔D由分段弹簧结构夹紧。弹簧两端切割有6个相互交错的纵向槽,以保证弹簧的弹性。对于长筒形薄壁零件,涨簧外圆定位夹紧仅能做到两端支承,工件中部刚性较弱,为此,在涨簧内部创新设计了内孔小锥度涨体辅助支承,支承部位为工件刚性较强的区域,即增加了一个辅助支承点。分段弹簧在整个截面上支承薄壁零件的内孔,使零件的定位处于理想状态。

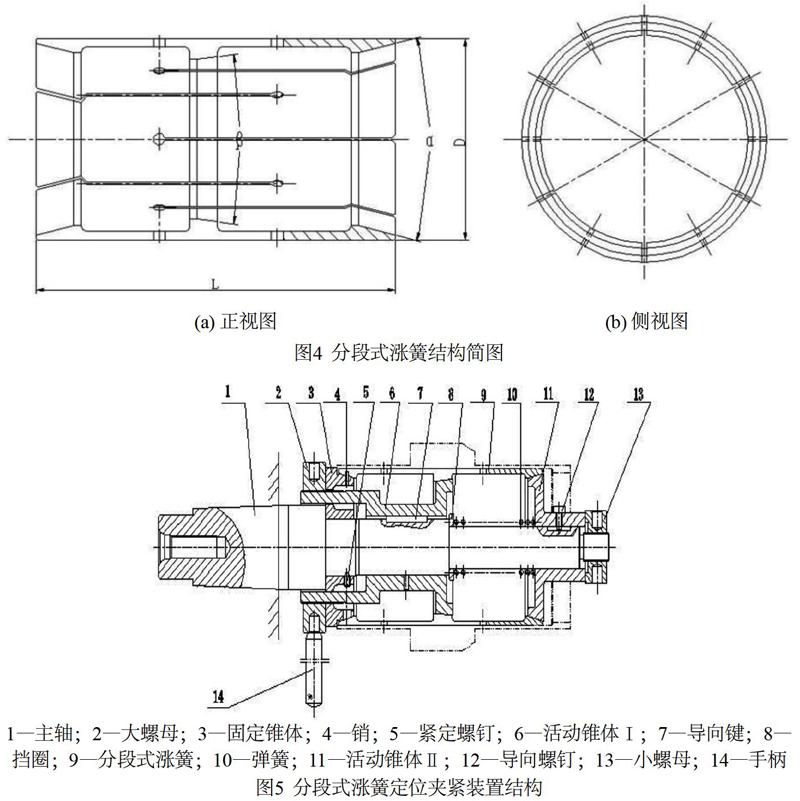

为了解决长筒形薄壁零件刚性弱的问题,并确保零件满足设计要求,涨簧的设计采用内孔整个缸面接触定位的方式,并在中部增加辅助支承,大大提高了零件的整体刚性。分段式涨簧结构简图如图4所示。

3.2 夹紧方案

在精车内外形加工工艺中,夹具采用分段式涨簧夹紧结构,即两端支承加上中部辅助支承,既能定心定位,又能夹紧工件。分段式涨簧夹紧结构采用两部分夹紧支承工件内形:第一部分支承涨紧工件两端;第二部分辅助支承涨紧工件中端内形,使工件全段撑圆加工,减少变形对加工精度的影响。因此,分段式涨簧夹紧结构起到控制所谓“工件平均公差”的作用,理论上定位误差可达到零。由于制造精度和弹簧材料的影响,难以实现理论精度;但是通过涨簧簧片的作用,能均衡产生对工件的夹紧压力,可切实减小零件的整体加工变形。

4 精车内外形加工夹具总体设计

4.1 结构设计

分段式涨簧定位夹紧装置由定位元件、夹紧元件、主体安装元件、导向元件等组成,如图5所示。具体包括主轴(1)、大螺母(2)、固定锥体(3)、销(4)、紧定螺钉(5)、活动锥体Ⅰ(6)、导向键(7)、挡圈(8)、分段式涨簧(9)、弹簧(10)、活动锥体Ⅱ(11)、导向螺钉(12)、小螺母(13)、专用手柄(14)等零件。本装置是精车加工该长筒形薄壁零件内外形的专用装置。

4.2 机理分析

夹具主轴(1)左端的外圆设计为锥轴,以配合所选机床主轴的内锥孔接口,并用长螺钉拧紧主轴,以保证夹具的整体旋转精度和安全性。通过拧紧紧定螺钉(5),固定锥体(3)固定在主轴(1)上,锥面可与主轴(1)磨平,以保证同轴度;分段涨簧(9)的左内锥与固定锥体(3)的外锥面配合,防止弹簧(10)通过销(4)旋转新设计的活动锥体Ⅰ(6),防止其与夹具主轴(1)之间产生配合小间隙,并设计导向键(7)导向,为防止其转动,外锥与分段涨簧(9)的中间内锥配合;活动锥体Ⅱ(11)的内孔与主轴(1)精确配合,导向螺钉(12)也被设计成防止旋转。主轴(1)和活动锥体Ⅱ(11)只能轴向移动。活动锥体Ⅰ(6)上铣有四个长凸台,凸台外圆有螺纹,凸台穿过固定锥体(3)端面上的四个腰形孔,与大螺母(2)联接,如图6所示。弹簧(10)起松开分段式涨簧(9)的作用,擋圈(8)可调节弹簧(10)压力大小。

4.3 涨簧设计及制造

本夹具的核心元件是大直径分段式涨簧(9),其详细结构如图7所示。分段式涨簧的制造精度直接影响产品的加工精度。在夹具总图中注明了涨簧外圆对主轴轴线基准的综合径向跳动量为0.015 mm以内的技术要求,这也决定了涨簧外圆磨削工序安排:先将涨簧的三个内锥面加工好,外圆留0.3~0.5 mm余量,夹具整体合装后,通过双锥体使涨簧预涨一定量(0.05~0.10 mm),再精确磨削涨簧定位外圆直径,即可满足夹具总图对涨簧的装配技术要求,并可消除各夹具元件制造精度的综合误差影响。涨簧精加工后,还必须作定性处理,去除各种残余应力,保证其长期使用和精度稳定。

4.4 工作过程

安装工件时,工件套入分段式涨簧(9)定位外圆,其左端面必须贴紧固定锥体(3)的定位端面,通过拧紧小螺母(13),完成第一次定位夹紧;用手柄(14)插入拧紧大螺母(2),带动活动锥体Ⅰ(6)轴向移动,工件的中间部分在分段涨簧(9)的作用下被拉紧,完成第二次辅助夹紧。适当控制二次定位辅助夹紧力,可以加工出工件右端口的局部内部形状和整体形状。卸下工件时,首先拧松大螺母(2),退出活动锥体Ⅰ(6),再拧松小螺母(13),使得活动锥体Ⅱ(11)由弹簧(10)向右移动,分段式涨簧(9)弹性回位,松开工件。

5 结束语

本文设计的分段式涨簧定位夹紧装置能有效解决长筒形薄壁零件的精车内外形加工问题,保证其壁厚均匀。目前已实现产品的批量生产,产品的主体壁厚差可控制在0.03~0.05mm,满足内外圆同轴度达到φ0.06 mm以内的要求。该装置已获发明专利授权(专利名称:分段式涨簧夹紧装置,专利号:CN201510510651.X),扩大了普通精密弹簧的应用范围,解决了长筒形薄壁零件夹紧弹簧中部刚度弱的问题。分段式涨簧定位夹紧装置的设计构思简单实用可靠,亦可为类似工件的加工提供有益的参考。

参考文献

[1] 《航空工艺装备设计手册》编写组. 航空工艺装备设计手册: 夹具设计分册[M]. 北京: 国防工业出版社, 1979.

[2] 蔡光耀. 机床夹具设计[M]. 北京: 机械工业出版社, 1994.

[3] 东北大学《机械零件设计手册》编写组. 机械零件设计手册: 第三版[M]. 北京: 冶金工业出版社, 1994.

[4] 张世昌. 机械制造工艺基础[M]. 天津: 天津大学出版社, 1996.

[5] 杨建贺, 杨昭, 张会茸, 等. 分段式涨簧夹紧装置: 201510510651.X[P]. 2015-11-18.

作者简介:

杨建贺(1958—),通信作者,男,汉族,湖南湘潭人,本科,高级工程师。研究方向:机械加工工艺与工装设计。

E-mail: bxyyjhyj@126.com

(收稿日期:2020-07-10)