PE 管材热老化程度的超声非线性表征

2020-12-21张世玮侯怀书李宇翔陈朝雷余晓东

张世玮,侯怀书,李宇翔,陈朝雷,2,余晓东

[1.上海应用技术大学,上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418;2.上海理工大学,能源与动力工程学院,上海 200093; 3.榆林市特种设备检验检测院,陕西榆林 719000]

聚乙烯是一种热塑性高分子材料,其化学性质稳定、易加工成型,已成为生产、生活等领域的重要材料,由于聚乙烯管材具有力学性能优异、轻质、耐磨等优良特性,在输水管和燃气管等诸多场合已逐步取代钢管[1–2]。然而,聚乙烯管材在使用过程中由于温度、光照、氧气、水分等外界环境的影响会发生不同程度的老化,导致管道力学性能逐渐变差,严重影响聚乙烯管道的使用寿命。

目前,试样分析法和无损检测法是评估材料损伤的两种主要方式。试样分析法是指从被检测构件上截取部分材料,进行微观结构、力学性能等分析,从而评估材料的损伤状态。无损检测法是指利用超声、射线等技术实现对材料缺陷、损伤状态的检测评估。然而,传统的无损检测方法只能检测材料中的宏观缺陷,如裂纹、夹杂、气孔等,对于材料早期损伤阶段形成的组织结构变化并不敏感[3]。研究表明,非线性超声能够克服传统无损检测方法的不足,有效表征材料微观结构的变化,可用于材料早期性能退化的检测[4]。目前,国内普遍缺乏有效的聚乙烯管道老化无损评估技术。因此,基于超声检测技术对聚乙烯管道老化程度的研究就显得极为迫切。

笔者以PE80 管材为研究对象,通过不同热老化状态聚乙烯管材的冲击强度试验,分析热老化后聚乙烯材料的力学性能;基于超声波与聚乙烯材料相互作用产生的非线性响应,建立超声非线性系数与材料冲击强度的变化关系。形成非线性超声表征聚乙烯管道老化程度的方法,将为聚乙烯管道的安全稳定运行提供可靠保障。

1 非线性超声检测技术

1.1 非线性超声检测原理

非线性超声检测利用声波与材料相互作用产生的非线性响应进行材料性能的表征。研究表明,聚乙烯热老化后的组织结构会发生很大变化,且对超声非线性响应有显著影响[5]。

材料的非线性声学响应程度一般采用有限幅度法进行评估,采用某一频率的超声波与材料相互作用,接收到的信号在频域中会出现高次谐波,利用基波幅值与高次谐波幅值的相对变化量即可反映超声非线性响应的程度[6]。

1.2 非线性波动方程的解

有机材料发生热老化损伤时,其微观组织结构会发生显著变化,声波在介质中传播时质点振动不再满足线弹性关系。M.A.Breazeale 等[7]建立了固体介质中的一维纵波方程,用来描述固体中非线性超声波的形成,一般情况下,若考虑三阶精度,固体介质非线性应力应变关系可描述如下[8]:

式中:σ——材料的应力;

E——材料的拉伸弹性模量;

ε——应变;

β——非线性系数。

由公式(1)可知,质点在X 方向上的运动方程为:

式中:ρ——密度;

x——传播距离;

u——沿X 方向上的位移;

t——传播时间。

假设声波沿X 轴进入固体介质,结合公式(1),可得到纵波的波动方程为:

进入固体介质的超声波为u=A1sinωt (其中,A1为基波幅值,ω 是角速度),结合式(2)、式(3),采用近似迭代法可以得到固体介质中超声波的表达式:

式中:k——波数,根据公式(4)可以看出,二次谐波幅值A2为:

对式(5)进行变换可以得到超声二阶非线性参量。

根据式(6)可实现对超声二阶非线性系数的计算。二阶非线性系数β 表示超声波穿过材料时接收信号基波幅值与二次谐波幅值的相对变化量,反映了波形畸变程度,可作为描述材料超声非线性的量化指标,实现对材料微观结构变化有效检测[9]。通常情况下,用相对二阶非线性系数β′代替二阶非线性系数β 表征材料内部的组织结构,如式(7)所示。

2 原材料与仪器设备

2.1 原材料

PE80 级别聚乙烯管材:密度为0.95 g/cm3,上海海骄机电工程有限公司。

2.2 仪器及设备

高低温试验箱:GDW–100 型,中科美其科技有限公司;

摆锤冲击试验机:XJBCX 型,上海湘杰仪器仪表科技有限公司;

超声换能器:频率1.5 MHz,奥林巴斯(中国)有限公司;

超声信号发射接收仪:5072PR 型,奥林巴斯(中国)有限公司;

高速A/D 采集卡:PCI-5114 型,美国国家仪器有限公司。

3 聚乙烯管材力学性能

3.1 管材老化试样的制备

试验材料为外径110 mm、壁厚10.7 mm 的PE80 级别聚乙烯管材。根据GB/T 7141–2008,制作聚乙烯热老化试样。试样1 不做热处理(作为未老化试样),进行热老化处理的试样均在高低温试验箱中进行,设定加热温度为80℃,制备加热时长分别为60,120,180,240,300 h,记为试样2~试样6。

3.2 冲击强度试验

材料的冲击强度表示在规定试样下的抗冲击能力,是衡量材料力学性能的重要参数。聚乙烯作为高分子材料,其老化的各个阶段会导致材料强度的不同,因此对聚乙烯管材在老化过程中的冲击强度进行试验分析。根据GB/T1043.1–2008,在管材上截取制作多个缺口冲击试样(长×宽×高=80 mm×4 mm×10 mm),缺口处的深度为2 mm。

缺口冲击强度通常定义为规定试样受冲击载荷而折断时单位面积所吸收的能量。根据公式(8)即可计算出不同热老化试样的缺口冲击强度[10],结果见表1。

式中:γ——计算得到的冲击强度;

A——消耗的能量;

b——试样的宽度尺寸;

d——缺口剩余厚度。

由表1 可知,与未老化的聚乙烯管材相比,经高低温试验箱老化后聚乙烯管材的力学性能发生显著变化,缺口冲击强度明显减小。产生该现象的主要原因是聚乙烯经加热老化后,发生降解反应使其内部的组织结构发生显著变化,因此聚乙烯的缺口冲击强度随热老化时间的增加逐渐下降。

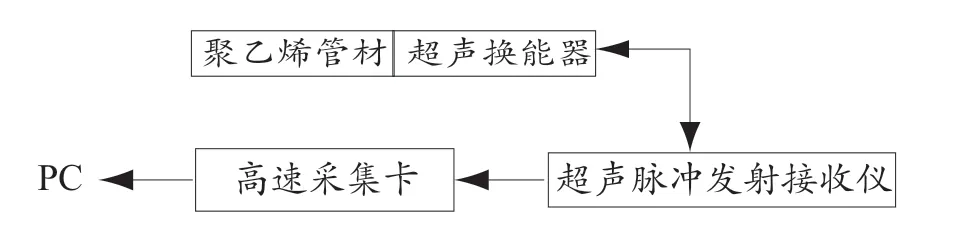

图1 聚乙烯管材检测装置图

表1 不同热老化试样的缺口冲击强度

4 检测装置及信号采集

4.1 超声检测装置的搭建

为获取聚乙烯管材的超声脉冲信号,搭建图1所示超声检测装置。所需的硬件资源包括PC 机,超声换能器(中心频率为1.5 MHz),超声信号发射接收仪,高速A/D 采集卡等[2]。

4.2 超声脉冲信号采集

利用图1 所示的超声检测装置,设置A/D 高速采集卡的采样频率为50 MHz,并适当调节信号发射接收仪的检测参数。在相同的检测参数下得到不同热老化试样的超声脉冲信号,如图2 所示。

图2 不同热老化试样的超声脉冲信号

5 聚乙烯老化程度的超声非线性表征

聚乙烯的热老化过程包含了一系列复杂的物理和化学变化,老化导致的材料组织结构变化与缺口冲击强度等力学性能存在一定的内在联系。此外,利用非线性超声检测技术对聚乙烯管材热老化的研究,就是要获得材料老化后组织结构变化引起的非线性声学响应[11]。由此可建立超声非线性特征参数与材料力学性能之间的变化关系。

5.1 加热时长对基波和二次谐波幅值的影响

使用Matlab 对图2 所示不同热老化时间的超声脉冲信号(一次回波)作快速傅里叶变换,得到信号幅值随频率的变化曲线,提取信号的基波幅值和二次谐波幅值,数据结果如表2 所示。

由表2 可以看出,聚乙烯管材的老化对信号频谱的基波幅值和二次谐波幅值均有影响,随着热老化时间增加,基波和二次谐波幅值逐渐增大。

表2 不同热老化试样基波和二次谐波幅值

5.2 老化时间对超声非线性系数的影响

通常情况下,采用超声二阶非线性系数β 作为描述超声非线性响应的量化指标,以实现对材料性能的检测和评价。由于聚乙烯试样在加热老化前后的厚度基本没有变化,所以可对式(6)定义的超声非线性系数进行简化,不考虑声波传播距离x 对非线性响应的影响,采用相对二阶非线性系数β′代替二阶非线性系数β 对聚乙烯管材的老化程度进行评价,图3 即为相对二阶非线性系数随管材热老化时间的变化关系。

图3 超声非线性系数随热老化时间的变化关系

由图3 可知,聚乙烯管材的超声非线性响应与其老化时间密切相关:随着老热化时间的增加,相对非线性系数逐渐增大。因此,非线性系数可用于表征聚乙烯管材的老化程度。产生该变化的原因可以解释为:随着聚乙烯管材热老化时间的增加,产生的热降解反应使聚乙烯的结晶度变高,导致二次谐波幅值显著增加,相对非线性系数逐渐增大。

5.3 超声非线性系数与缺口冲击强度的关系

固体力学的研究表明:材料的力学性能与其微观组织结构密切相关。超声学研究也表明:超声波在固体材料中传播时,声波与材料组织结构存在显著的相互作用和影响[12–13]。通过材料微观组织结构可以将超声波特性与材料的力学性能联系起来,为材料性能退化的非线性超声检测技术奠定基础。根据以上的试验数据,可建立超声非线性系数与材料性能退化参数之间的定量关系。

聚乙烯管材缺口冲击强度的测量需在管材上截取缺口冲击试样,是一种破坏性试验,影响管材的正常使用。由以上试验结果可知,管材的缺口冲击强度与超声非线性系数存在内在联系,根据试验数据结果,建立管材缺口冲击强度与超声非线性系数的变化关系,结果如图4 所示。

图4 缺口冲击强度随超声非线性系数的变化关系

由图4 可以看出,管材的缺口冲击强度随超声非线性系数的增加逐渐减小。并结合图3 结论可知,随着聚乙烯热老化时间的增加,相对非线性系数增大,管材的力学性能下降。

由于缺口冲击强度试验对管材的破坏性,同时鉴于聚乙烯管材的缺口冲击强度与超声非线性系数之间存在图4 所示的变化关系。以未老化管材的相对超声非线性系数(0.69×10–3V–1)和缺口冲击强度(15.42 kJ/m2)作为基准,对未知老化程度的聚乙烯管材作超声检测并计算超声非线性系数,由相对非线性系数表征聚乙烯材料的缺口冲击强度,即可评估聚乙烯管材的老化程度。

6 结论

对不同热老化时间的聚乙烯管材进行了冲击强度试验,并基于超声检测技术分析了超声信号的非线性特征,经分析热老化时间、缺口冲击强度和非线性特征三者间的关系,得出以下结论:

(1)超声波与聚乙烯相互作用产生的非线性响应与其组织结构密切相关。随着聚乙烯热老化时间的增加,超声非线性系数逐渐增大,表明非线性超声对聚乙烯热老化后的组织结构变化具有较好的敏感性。

(2)当相对二阶非线性系数大于0.69×10–3V–1时,管材的缺口冲击强度小于15.42 kJ/m2,可认为该管材已发生热老化现象;聚乙烯管材的缺口冲击强度随超声非线性系数的增加逐渐减小,建立的变化关系能够用于聚乙烯管材热老化程度的无损评估。