熔体微分电纺制备超支化PPS 超细纤维

2020-12-21余韶阳李碧波王靖王兰赵通来杨卫民李好义

余韶阳,李碧波,王靖,王兰,赵通来,杨卫民,李好义

(1.中国飞机强度研究所,西安 710065; 2.北京化工大学机电工程学院,北京 100029)

火电、化工、钢铁、水泥等领域在生产过程中会排出大量的高温烟气,并且烟气常带有腐蚀性,造成严重的环境污染,因此耐高温过滤材料的研究具有十分广阔的实际应用空间[1–2]。聚苯硫醚(PPS)具有良好的耐热性、耐化学腐蚀性及阻燃性等优势,常用来作为滤袋的原材料以过滤高温烟气[3]。然而目前所使用的商用滤袋中PPS 纤维的直径大于15 μm,导致过滤效率不足及过滤阻力增加[4–5]。

近年来的研究表明,超细纤维膜具有高效低阻的优点,可适用于高温烟气的过滤。熔喷法是目前工业上广泛应用制备超细纤维膜的方法之一[6],但此法难以实现微纳米级的纤维制备。海岛法可以有效制备微纳米级的超细纤维[7],但是在制备过程中需使用有机溶剂溶解“海”相,使实验过程繁琐且在溶剂处理过程中易造成污染。

为了有效地制备超细纤维,静电纺丝以其简易的操作及可连续生产纤维的能力受到学者们广泛的关注[8]。溶液静电纺丝法已发展多年,工艺较为成熟,但与海岛法相同,需要使用有毒及易挥发的溶剂。特别是如聚丙烯(PP)、聚乙烯(PE)、PPS 等部分常温下难以溶解的材料,在实验过程中需加热,存在着溶剂爆炸的隐患。熔体静电纺丝不需使用溶剂,可以有效地解决上述问题。

PPS 在170℃以下时不发生溶解[9],因此通过溶液静电纺丝法制备PPS 纤维存在困难。在静电纺丝中熔体的黏度是重要参数,研究发现,熔融状态下的PPS 黏度会随纺丝温度的变化而增加,温度变化越剧烈,黏度增加越迅速,因此在制备纤维时应尽量保持熔融PPS 的温度。除此之外,熔融PPS 的黏度会随加热时间的增加而增加,所以需控制纺丝的时间[10]。正是因为存在上述困难,致使目前很少从事静电纺丝法制备PPS 纤维的相关研究。

笔者在前期研究中发现,添加质量分数30%的PP 可以显著降低PPS 的黏度,并使用单射流静电纺丝装置探究了最佳纺丝条件为:纺丝温度320℃、纺丝距离8 cm、纺丝电压45 kV,在此条件下成功制备出平均直径4.12 μm 的PPS 超细纤维[11]。降低纺丝原料黏度可以有效细化纤维的直径,高聚物常用超支化改性来降低黏度[12]。常用的超支化改性剂分解温度均小于200℃,但是前期实验发现PPS纺丝的最佳温度是320℃,因此PPS 的超支化改性存在难度。调查发现HyPer C100 超支化树脂在320℃时质量保持率超过80%,可以满足超支化改性PPS 的需要。因此,为了降低PPS 纺丝原料的黏度以便进一步细化PPS 纤维的直径,使用熔体微分静电纺丝装置进行实验并外加高速旋风气流辅助,同时将PPS/PP/Hyper C100 质量比固定为70/27/3 进行了纺丝原料改性。

1 实验部分

1.1 原材料

PPS:PR37,熔体流动速率(MFR)为750 g/10 min,美国菲利普公司;

PP:6520,MFR 为2 000 g/10 min,上海伊士通新材料发展有限公司;

超支化树脂:HyPer C100,熔程140~180℃,武汉超支化树脂科技有限公司;

PPS 滤袋:克重561 g/m2,盐城绿意股份有限公司。

1.2 仪器及实验装置

扫描电子显微镜(SEM):MITACHIS 7800 型,日本日立公司;

转矩流变仪:Mars 40 型,德国哈克公司;

激光尘埃粒子计数器:CSJ–E 型,苏州自动化仪表研究所;

真空干燥箱:DZF-6020 型,上海精其有限责任公司;

空气压缩机:LGYT-0.4/13 型,陕西开山机电有限公司。

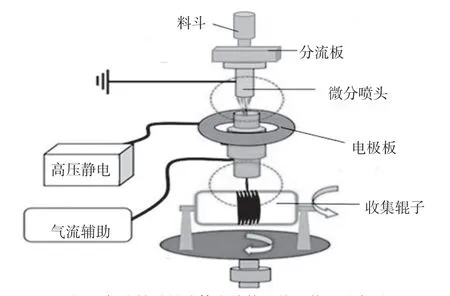

使用熔体微分静电纺丝装置进行纺丝。气流辅助的熔体微分静电纺丝装置示意图如图1 所示。该装置主要由收集辊子、电极板、微分喷头、分流板及料斗组成。微分喷头接地作为负极,高压静电发生装置接电极板作为正极,电极板与微分喷头之间形成高压电场,为熔体拉伸施加电场力。

图1 气流辅助的熔体微分静电纺丝装置示意图

1.3 PPS 纤维膜的制备

(1)将PPS 原料以120℃,–0.09 MPa 相对真空度的条件在真空干燥箱中烘干24 h,去除原料中的水分;

(2)将纺丝原料按实验要求比例进行称重并混合均匀;

(3)将料斗加热至320℃,待温度稳定后,加入混合后的纺丝原料并将柱塞放入料斗;

(4)待熔滴均匀下落,打开高压静电发生装置,调节电压至45 kV,与此同时打开空气压缩机通入辅助气流;

(5)待喷头出现均匀分布的纤维后打开收集辊子电源进行纤维膜制备。

1.4 性能测试与表征

纤维的形貌及直径用SEM 进行观察。在每组实验中选取50 根随机分布的纤维并用Image J 2X软件进行直径测量,随后将数据统计汇总并求出平均直径与标准差。

纺丝原料的剪切流变性用转矩流变仪检测。

PPS 纤维膜的过滤效率用激光尘埃粒子计数器检测。将PPS 滤袋的克重由561 g/m2减薄至168.3 g/m2,并通过控制收集时间制备出克重同为168.3 g/m2电纺PPS 纤维膜样品进行检测。

2 结果与讨论

2.1 熔体微分静电纺丝制备PPS 超细纤维

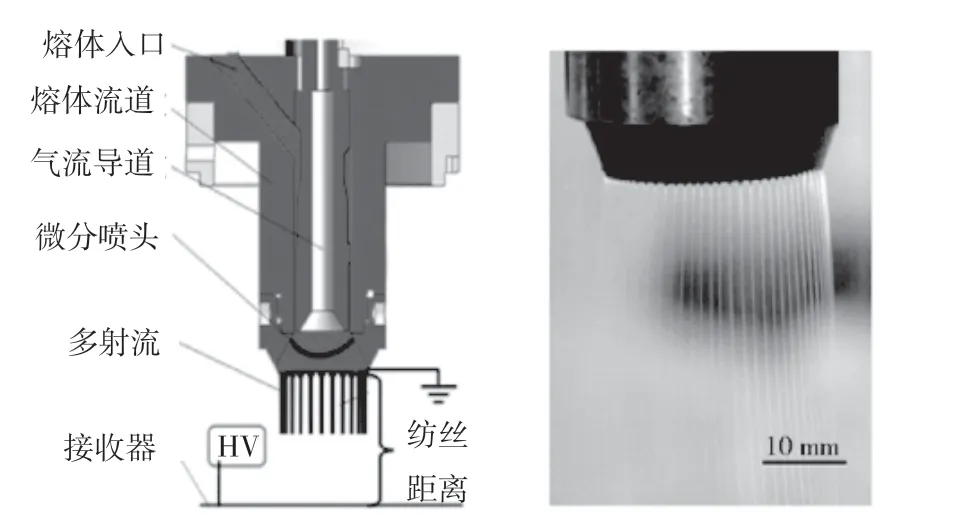

对于前期PPS 可纺性的研究均使用单射流静电纺丝装置进行,由于单射流静电纺丝装置制备的纤维产量过低且直径受制于单针喷头孔径,孔径过小会导致熔体阻塞,无法形成射流;孔径过大会导致形成纤维直径过大。熔体微分静电纺丝装置有效解决了上述问题,该装置是使用喷头中的微分流道,使熔体在形成泰勒锥前多次分割并减薄,此时在熔体上施加高压静电场,熔体将在电场力的作用下在喷头末端自发形成一圈均匀分布的泰勒锥,随后射流将从泰勒锥尖端形成。图2 为熔体微分静电纺丝装置多射流形成示意图。由于熔体在电场力作用下自主微分,形成多射流,所以产量大幅提高且得到的纤维直径较小。

图2 熔体微分静电纺丝装置多射流形成示意图

对PPS/PP 为70/30 的纺丝原料进行气流辅助的熔体微分静电纺丝试验,成功制备出平均直径2.87 μm 的超细纤维,其SEM 照片如图3 所示,可以看出纤维表面质量较好且直径分布均匀。

图3 气流辅助熔体微分电纺制备PPS/PP 纤维SEM 照片

2.2 电纺用PPS/PP 超支化改性研究

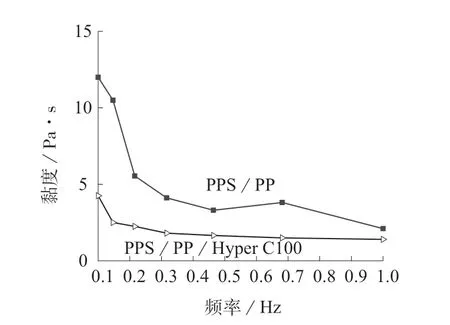

为了进一步细化纤维直径,对纺丝原料进行超支化改性处理。使用HyPer C100 超支化树脂改性PPS/PP 体系以PPS/PP/HyPer C100 质量比为70/27/3 进行机械混合,并与未进行超支化改性的PPS/PP 体系共同测试剪切流变性能,流变曲线如图4 所示。

根据曲线可以看出,HyPer C100 树脂可以有效地降低PPS/PP 体系的黏度并使其稳定性增加,经超支化改性后的纺丝原料黏度降至4.2 Pa·s,相较于PPS/PP 体系,黏度下降66.7%,降低黏度的效果显著。

图4 不同配方纺丝原料剪切流变测试

2.3 超支化对PPS 纤维直径的影响

同样使用气流辅助的熔体微分静电纺丝装置对超支化改性后的纺丝原料进行实验,采用SEM 观察制备纤维的形貌及直径,其照片如图5 所示。其中图5a 为市售滤袋,图5b 为超支化改性后的PPS纤维。可以看出,相较于熔喷PPS 纤维,超支化改性后的PPS 纤维的表面质量较好,说明熔体微分静电纺丝法可以生产高质量的超细纤维。表1 为使用不同纺丝装置及纺丝原料制备PPS 纤维的平均直径及标准差,从表1 可以看出,对于PPS/PP 质量比同为70/30 的PPS/PP 纺丝原料,相较于单射流熔体静电纺丝装置,使用熔体微分静电纺丝装置制备的PPS 纤维直径降低30.34%,直径分布标准差降低14.92%。表明熔体微分静电纺丝法有利于细化与均化纤维。除此之外,经超支化改性后的PPS 纤维平均直径仅为1.38 μm,标准差仅为0.43 μm。相对于使用质量比为70/30 的PPS/PP 作为纺丝原料,在相同条件下制备的PPS 纤维直径降低51.92%,标准差降低24.56%。

图5 PPS 纤维SEM 照片

表1 不同方法制备PPS 纤维直径 μm

为了测试静电纺丝制备的PPS 超细纤维膜的过滤效率,采用激光尘埃粒子计数器进行检测。在密闭空间中,用烟气发生装置产生烟气,当烟气达到一定浓度后关闭烟气发生装置。此时测量空间中不同粒径的粒子数量记为n1。接着将计数器的进气口使用实验样品进行密封,再次测量粒子数量记为n2。η 为试验样品的过滤效率,其计算公式如下:

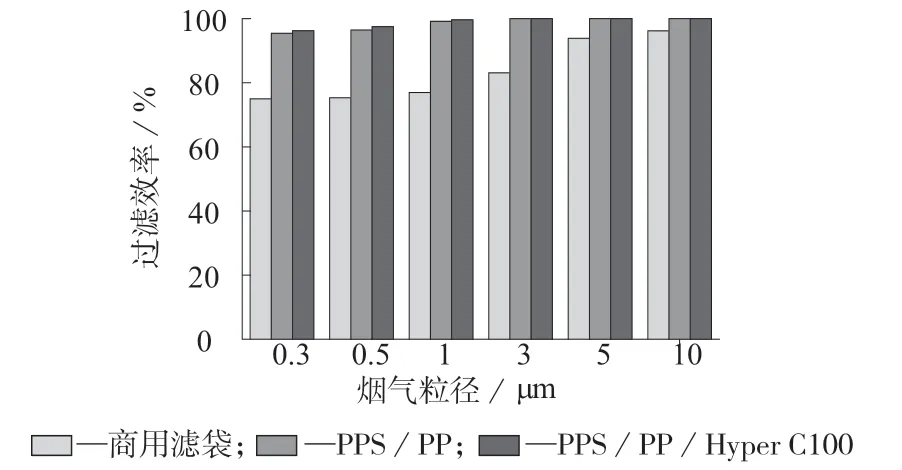

测试过程中分别使用克重为168.3 g/m2的实验样品及商用滤袋,对粒径为0.3,0.5,1,3,5 μm及10 μm 的烟气进行过滤测试,其结果如图6 所示,当纺丝原料为PPS/PP/HyPer C100 时,使用熔体微分电纺制备的超细纤维膜对烟气总体过滤效率为98.97%。并且,对于粒径大于3 μm 的烟气过滤效率近100%。除此之外,对于粒径0.3~1 μm 的细小颗粒过滤效率超过95%,可以满足美国的H16标准。商用滤袋对烟气的总体过滤效率为87.03%,远低于熔体静电纺丝法制备的超细纤维膜。因此,在相同过滤效率的要求下,采用熔体微分静电纺丝制备的PPS 纤维膜可以减少原料使用,达到减少成本,节约能源的目的。

图6 纤维膜过滤效率

3 结论

使用熔体微分静电纺丝装置对PPS/PP 进行实验,并对纺丝原料进行改性研究,主要结论如下:

(1)采用熔体微分静电纺丝装置制备出平均直径2.87 μm 的超细PPS/PP 纤维,相较于单射流静电纺丝法纤维直径下降30.34%。

(2)加入Hyper C100 超支化树脂对PPS/PP 体系超支化改性,使纺丝原料黏度降低至4.2 Pa·s,成功制备出平均直径1.38 μm 的超细纤维。

(3)熔体微分静电纺丝装置制备1.38 μm 的PPS 超细纤维膜过滤表明,克重为168.3 g/m2时对烟气过滤效率为98.97%,远高于市售PPS 滤袋。