用铝土矿选矿尾矿制备聚合氯化铝及污水处理试验研究

2020-12-21刘三军李向阳刘建东祝雯霞芮钰哲武志超何贤龙蒋振韦李姣阳

刘三军,刘 永,李向阳,刘建东,祝雯霞,芮钰哲,熊 畅,武志超,何贤龙,蒋振韦,李姣阳

(南华大学 资源环境与安全学院,湖南 衡阳 421001)

铝土矿选矿过程中产出大量尾矿[1-2],尾矿堆存占用大量土地。铝土矿尾矿中,Al2O3质量分数达40%~45%,可以作为聚合氯化铝制备原料[3]。聚合氯化铝(PAC)是三氯化铝的碱式盐,是一种无机高分子絮凝剂[4-5],具有絮凝性能优良、沉降速度快、适应性强、用量少、净水成本低等特点而被用于处理饮用水,城市及化工、冶金、石油等工业废水。目前,对净水剂聚合氯化铝的市场需求量每年有100万~150万t[6-10]。试验研究了用铝土矿选矿尾矿制备聚合氯化铝絮凝剂,并用于净化处理废水。

1 试验部分

1.1 试验设备及材料

用富利达试验仪器厂生产的4-10的箱式电阻炉对尾矿进行焙烧。

试验所用试剂均购自国药控股化学试剂有限公司,均为分析纯。

铝土矿尾矿取自河南三门峡铝业公司,粒级组成、化学组成及主要矿物组成见表1~3。

表1 铝土矿尾矿的粒级组成 %

表2 铝土矿尾矿的化学组成 %

表3 铝土矿尾矿的主要矿物组成 %

1.2 试验原理

铝土矿尾矿研磨至5~100 μm粒径后置于一定温度下焙烧。尾矿中的氧化铝主要存在于高岭土中,焙烧可破坏高岭土晶体结构使氧化铝暴露出来并与酸反应并溶出。随铝的溶出,溶液pH逐渐升高,铝发生水解,水解产生的HCl又可促进铝的溶出;同时,在铝水解过程中,两个相邻铝水解形态间会发生架桥聚合,这使溶液中水解产物浓度降低,进一步促进水解反应进行。溶出、水解、聚合过程可能发生的化学反应如下:

溶出,

水解,

聚合,

反应完全后进行过滤,滤液中加入碳酸钙调pH后再过滤,第2次过滤所得滤液即为聚合氯化铝。铝溶出率是评价聚合氯化铝生产工艺的重要指标。

2 试验结果与讨论

2.1 聚合氯化铝的制备

2.1.1 焙烧温度对铝溶出率的影响

铝土矿尾矿在不同温度下焙烧1.0 h,再用20%盐酸溶解,溶解温度80 ℃,溶解时间1.5 h。焙烧温度对铝溶出率的影响试验结果如图1所示。

图1 焙烧温度对铝溶出率的影响

由图1看出:在较低温度下,随焙烧温度升高,焙烧产物的铝溶出率升高;但温度高于750 ℃后,铝溶出率趋于稳定,约为80%。这是因为,焙烧温度较低时,高岭土层间的氢键不能完全被破坏;随温度升高,氢键被破坏得越来越多;温度为750 ℃时,高岭土晶体结构基本完全被破坏。综合考虑,确定适宜焙烧温度为750 ℃。

2.1.2 焙烧时间对铝溶出率的影响

将铝土矿尾矿在750 ℃下焙烧不同时间,再用20%盐酸溶液溶解,溶解温度80 ℃,溶解时间1.5 h。焙烧时间对铝溶出率的影响试验结果如图2所示。

图2 焙烧时间对铝溶出率的影响

由图2看出:铝溶出率随尾矿焙烧的进行而快速升高;焙烧1.0 h后,铝溶出率基本稳定,提高幅度不大。随焙烧时间延长,高岭土中氢键被打开,使得铝与酸反应充分,铝溶出率逐渐提高并趋于稳定。综合考虑,确定适宜焙烧时间为1.0 h。

2.1.3 盐酸浓度对铝溶出率的影响

铝土矿尾矿在750 ℃下焙烧1.0 h,取50 g用盐酸溶液溶解,控制溶液温度80 ℃,溶解时间1.5 h。盐酸浓度对铝溶出率的影响试验结果如图3所示。

图3 盐酸浓度对铝溶出率的影响

由图3看出:随盐酸浓度增大,铝溶出率提高;盐酸浓度高于20%后,铝溶出率变化不大,在85%左右。综合考虑,确定适宜的盐酸浓度为20%。

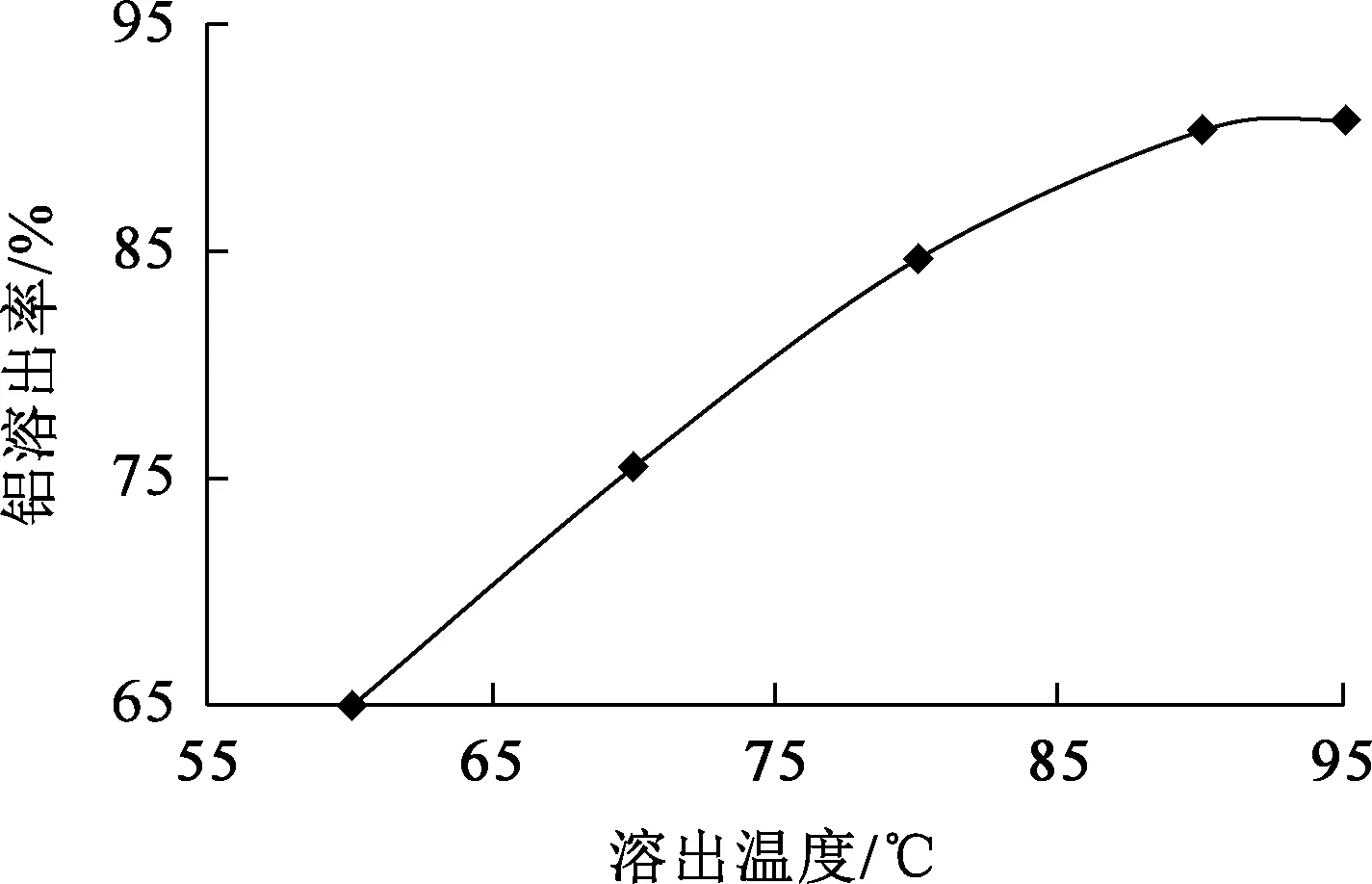

2.1.4 溶出温度对铝溶出率的影响

取50 g焙烧处理后的铝土矿尾矿,用20%盐酸溶液溶解,控制溶解时间1.5 h。溶液温度对铝溶出率的影响试验结果如图4所示。可以看出:随溶液温度升高,铝溶出率提高;温度高于90 ℃后,铝溶出率变化不大。铝的溶出反应是吸热反应,温度较低时,反应进行得很慢;温度升高到一定值后,铝与酸的反应速度加快,铝溶出率升高。综合考虑,确定溶液适宜温度为85 ℃,此时,铝溶出率为90.12%。

图4 溶出温度对铝溶出率的影响

2.1.5 溶出时间对铝溶出率的影响

取50 g焙烧处理后的铝土矿尾矿用20%盐酸溶液溶解,控制溶液温度85 ℃。溶出时间对铝溶出率的影响试验结果如图5所示。可以看出:铝溶出率随溶解时间延长而提高;溶解2.0 h后,铝溶出率趋于稳定变化不大。反应时间过短,盐酸与铝之间的反应不够充分,铝溶出率不高;溶解2.0 h后,铝充分溶解,溶出率趋于稳定。综合考虑,确定适宜的溶出时间为2.0 h。

图5 溶出时间对铝溶出率的影响

2.2 聚合氯化铝的制备

铝土矿尾矿与盐酸溶液反应完全后过滤,滤液中加入碳酸钙,调节pH=5,再过滤既得液体聚合氯化铝。釆用GB/T 22627—2008方法测定氧化铝质量分数及盐基度,结果见表1。

表1 所制备的聚合氯化铝的质量及盐基度

由表1看出:以铝土矿尾矿生产的聚合氯化铝的质量符合GB/T 22627—2014[11]的要求。

3 聚合氯化铝对废水的净化

取浊度标准液0.00、0.25、0.625、1.25、2.5、5.00、6.25 mL,分别置于50 mL比色管中,加水至标线。摇匀后即得浊度为0、4、10、20、40、80、100度的系列标准溶液。于680 nm波长下,用30 mm 比色皿测定吸光度,绘制校准曲线。

取6份250 mL某钢铁厂污水,用盐酸或氢氧化钠溶液调pH,加入不同质量PAC,以350 r/min速度快速搅拌2 min,然后以80 r/min速度慢速搅拌8 min,静止沉降10 min;在液面下2~3 cm处取适量上清液,测定吸光度,考察PAC用量对污水的净化能力的影响,试验结果见表2。

表2 PAC用量对工业污水的净化能力

由表2看出:PAC用量为0.5 mL/L时,浊度去除率最佳,为90.46%;PAC用量超过0.5 mL/L 后,溶液浊度又增大。可能的原因是,PAC用量过大会使颗粒表面发生反向电子吸附,使聚合颗粒脱落,从而导致浊度增大。

4 结论

铝土矿尾矿在适宜温度下焙烧1.0 h,适宜条件下用20%的盐酸溶液溶解,铝溶出率可达90.12%。通过调节溶解液pH可使溶解的铝水解并聚合成PAC。可见,用铝土矿选矿尾矿制备聚合氯化铝(PAC)是可行的,用所制备PAC处理钢铁厂污水,在PAC用量为0.5 mL/L条件下,污水浊度去除率可达90.46%。所制备的PAC对污水的净化能力较好。

以铝土矿选矿尾矿为原料制备PAC,可缓解尾矿堆积带来的问题,为尾矿综合治理、高附加值利用提供了一条有效途径。