闪锌矿加压酸浸工艺及动力学试验研究

2020-12-21李小英王冰冰朱炳桥

凡 杰,谢 刚,田 林,李小英,王冰冰,朱炳桥

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;3.共伴生有色金属资源加压湿法冶金技术国家重点试验室,云南 昆明 650503)

田林(1986—),男,博士,高级工程师,主要研究方向为加压湿法冶金。E-mail:tl03040105@163.com。

网络出版时间:2020-11-23网络出版地址:https://kns.cnki.net/kcms/detail/11.3012.TF.20201122.1829.006.html

闪锌矿的加压浸出具有环保、快速、高效等特点。氧压酸浸过程中,矿石中的硫化物通常转化为单质硫,从而可避免二氧化硫的产生,并实现铅、金、铟、银等有价元素的综合浸出[1-5]。从技术、经济和环保角度看,加压浸出处理闪锌矿很有前景。闪锌矿的溶解反应为液固反应,主要受界面化学反应控制。相比于界面化学反应控制,扩散控制一般对溶解反应速率有负面影响[6-12]。目前,对闪锌矿浸出的研究很多[13-16],但关于浸出条件变化对浸出过程控制步骤的影响方面的研究较少,因此,研究具体条件下的闪锌矿溶解反应控制步骤对确定反应最佳条件,提高浸出率有重要意义。试验研究了闪锌矿加压浸出反应动力学,考察了促进锌浸出、抑制铁浸出最佳条件的影响。采用收缩核模型分析动力学数据,确定闪锌矿在浸出过程中的速率控制步骤,为优化实际生产工艺提供指导。

1 试验部分

1.1 试验原料、试剂与设备

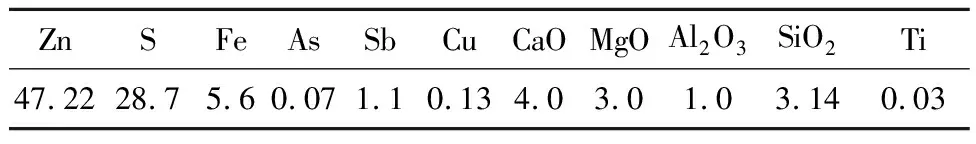

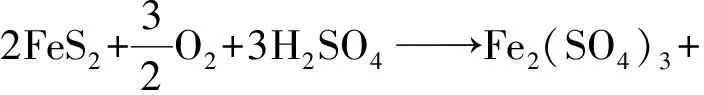

试验原料:取自云南某矿区浮选锌精矿(含铁闪锌矿精矿),化学成分见表1,物相分析结果见表2。矿石中的主要矿物成分为闪锌矿(ZnS),其次为黄铁矿(FeS2)、石英(SiO2)等。图1为闪锌矿的XRD分析图谱。

表1 硫化锌精矿的主要化学成分 %

表2 硫化锌精矿的物相组成 %

图1 闪锌矿的XRD分析图谱

试剂:硫酸,分析纯。

所有溶液都用蒸馏水配制。

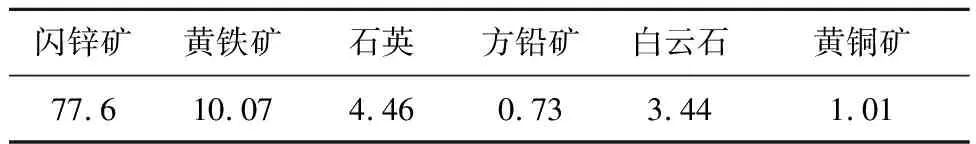

设备:高压釜,大连通产仪器仪表有限公司制造,主要技术参数见表3;FKM-A型温度精密控制和水冷控制器;FDK型高压釜控制器;真空抽滤设备;干燥箱等。

表3 FYXD-2高压反应器的技术参数

1.2 试验原理与方法

氧压酸浸是在加压条件下用氧气将硫化物氧化,使形成相应的盐和元素硫,然后用硫酸溶解。闪锌矿的氧压酸浸反应[13]如下:

(1)

(2)

(3)

(4)

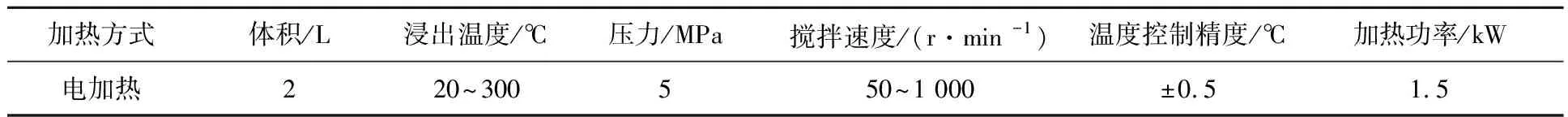

矿石中的黄铁矿(FeS2)被氧化并溶解[14]:

3H2O+2S0;

(5)

8H2SO4;

(6)

(7)

(8)

(9)

溶解入溶液中的铁对闪锌矿的溶解具有催化作用[9-10],所以,对于闪锌矿而言,铁的存在有利于其溶解浸出。

浸出试验在高压釜中进行:将闪锌矿精矿(矿石颗粒粒径0.037 mm>95%)与硫酸溶液按一定液固体积质量比调浆后加入到高压釜中,加入适量界面活性剂;调节搅拌桨转速,通入氧气,控制氧压,按一定温度制度快速升温;浸出一定时间后,盘管强制冷却。浸出结束后,采用真空抽滤设备对浸出矿浆进行液固分离;用原子吸收光谱法测定滤渣中金属质量分数,用标准滴定法测定浸出液中锌、铁离子质量浓度,计算锌、铁浸出率。

2 试验结果与讨论

2.1 添加剂用量对锌、铁浸出的影响

在初始硫酸质量浓度140 g/L、氧分压1.0 MPa、浸出温度150 ℃、浸出时间120 min、液固体积质量比5/1、搅拌速度500 r/min条件下,木质素磺酸盐添加量(占矿石质量百分比)对锌浸出率的影响试验结果如图2所示。

图2 木质素磺酸盐添加量对锌浸出率的影响

由图2看出:随木质素磺酸盐添加量增加,锌浸出率提高;铁浸出率变化平缓,受影响不大;木质素磺酸盐添加量大于0.2%后,锌浸出率趋于稳定。未加入添加剂时,锌浸出率为45%左右,主要是因为加压浸出过程中有单质硫生成并形成硫化球团和熔饼,包裹了目标矿物[17-18];木质素磺酸盐的添加显著降低了溶液界面张力,强化了浸出过程[19];木质素磺酸盐添加量达到一定时,锌浸出率变化不明显。添加剂过量会对后续电沉积等造成影响,综合考虑,确定木质素磺酸盐添加量以占矿石质量0.2%为宜。

2.2 浸出温度对锌、铁浸出的影响

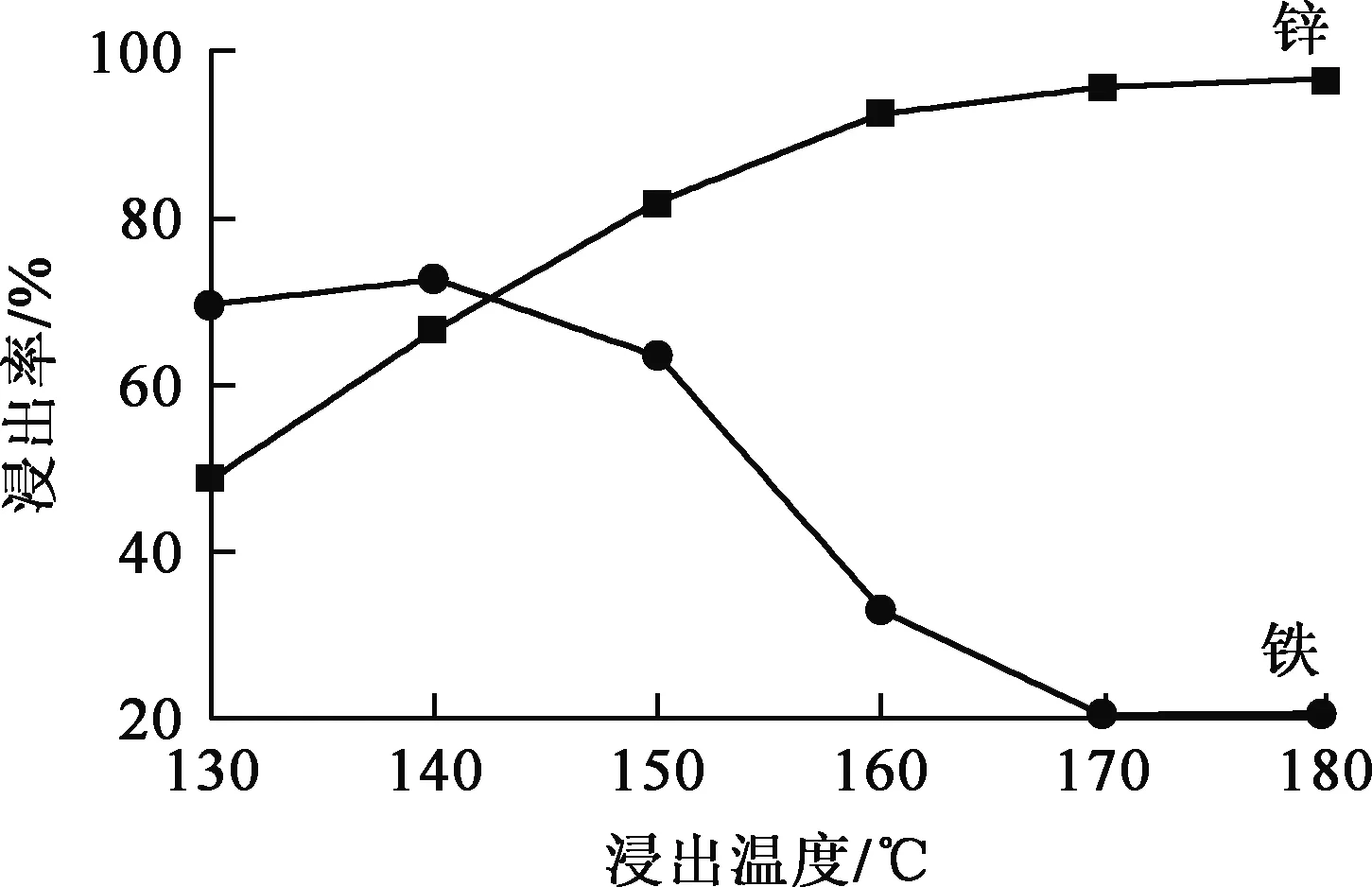

在初始硫酸质量浓度140 g/L、氧分压1.0 MPa、浸出时间120 min、液固体积质量比5/1、搅拌速度500 r/min、木质素磺酸盐添加量0.2%条件下,浸出温度对锌、铁浸出率的影响试验结果如图3所示。

图3 浸出温度对锌、铁浸出率的影响

由图3看出:随浸出温度升高,锌浸出率升高,温度升至160 ℃后,锌浸出率超过90%并趋于稳定[20];随温度升高,铁浸出率降低,温度越高铁离子浓度上限值越低[21],但温度继续升高,对铁浸出的影响逐渐减弱[22];温度高于160 ℃后,锌、铁浸出率均趋于稳定。综合锌、铁浸出状况,确定浸出温度以170 ℃为宜。

2.3 氧分压对锌、铁浸出的影响

在初始硫酸质量浓度140 g/L、浸出温度150 ℃、浸出时间120 min、液固体积质量比5/1、搅拌速度500 r/min、木质素磺酸盐添加量为0.2%条件下,氧分压对锌、铁浸出率的影响试验结果如图4所示。

图4 氧分压对锌、铁浸出率的影响

由图4看出:锌浸出率随氧分压升高而提高,在氧分压升至1.0 Mpa时,达81.19%,之后基本趋于稳定;铁浸出率随氧分压升高呈先升高后降低趋势,在氧分压>1.0 MPa后下降。浸出开始后,随矿物溶解,Fe3+、Fe2+进入溶液;压力越大,溶液中的Fe3+越易于水解成为赤铁矿(Fe2O3)而沉淀,发生的化学反应[23]如下:

(11)

产生的硫酸补充了一部分浸出消耗的酸,减缓了酸度降低速度,有利于锌的进一步浸出。此外,升高氧分压对反应热力学变化趋势影响较小但对动力学影响较大。氧分压增大,有利于增大氧的溶解度从而加速固体硫化锌的溶解,促进反应进行,提高锌浸出率和硫转化率[24]。

从提高锌浸出率和铁入渣率角度考虑,浸出过程中应尽可能升高氧分压;但从设备和生产安全角度考虑,氧分压应尽可能低:综合考虑,确定最佳氧分压为1.6 MPa。

2.4 初始硫酸质量浓度对锌、铁浸出的影响

在氧分压1.0 MPa、浸出温度150 ℃、浸出时间120 min、液固体积质量比5/1、搅拌速度500 r/min、木质素磺酸盐添加量为0.2%条件下,初始硫酸质量浓度对锌、铁浸出率的影响试验结果如图5所示。

图5 初始硫酸质量浓度对锌、铁浸出率的影响

由图5看出:随初始硫酸质量浓度升高,锌、铁浸出率均提高;当硫酸质量浓度为150 g/L时,锌浸出率超过90%,铁浸出率超过40%;此后,继续升高硫酸质量浓度,锌、铁浸出率提高幅度不大。溶液中,Fe3+的溶解度较小,易于水解,如果酸度过低,会使Fe3+转变成Fe2+,渣中沉淀的铁会再次溶解[25];硫酸过量会使浸出液中游离残酸增加,加重后续中和工序负担,浸出渣量也会增多;溶液中硫酸根质量浓度过高对整个锌冶炼过程有害,也不利于铁形态的控制[24]:综合考虑,确定硫酸初始质量浓度以150 g/L为宜。

2.5 液固体积质量比对锌、铁浸出的影响

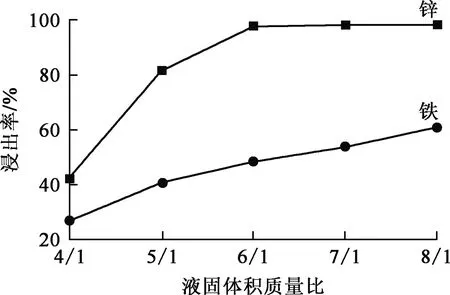

在初始硫酸质量浓度140 g/L、氧分压1.0 MPa、浸出温度150 ℃、浸出时间120 min、搅拌速度500 r/min、木质素磺酸盐添加量为0.2%条件下,液固体积质量比对锌、铁浸出率的影响试验结果如图6所示。

图6 液固体积质量比对锌、铁浸出率的影响

由图6看出:随液固体积质量比增大,锌、铁浸出率均提高;液固体积质量比>6/1后,锌浸出率变化不大,铁浸出率仍有提高。随液固体积质量比增大,氢氧化铁胶体或氧化铁水合物形成条件被破坏,沉淀的铁又会重新溶解[26];液固体积质量比过低会造成物料无法充分搅拌、接触,液膜和固膜扩散阻力增大,不利于反应进行:综合考虑,确定液固体积质量比以6/1为宜。

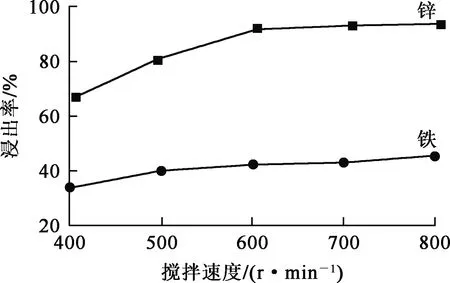

2.6 搅拌速度对锌、铁浸出的影响

在初始硫酸质量浓度140 g/L、氧分压1.0 MPa、浸出温度150 ℃、浸出时间120 min、液固体积质量比5/1、木质素磺酸盐添加量为0.2%条件下,搅拌速度对锌、铁浸出率的影响试验结果如图7所示。

图7 搅拌速度对锌、铁浸出率的影响

由图7看出:随搅拌速度增大,锌浸出率显著提高,铁浸出率呈缓慢升高趋势;搅拌速度为600 r/min 时,锌浸出率为93.92%,铁浸出率为42.33%。搅拌速度增大可在一定程度上破坏硫膜的形成,有助于矿物溶解和氧化[27];此外,随搅拌速度增大,矿浆中颗粒的移动速度会加快,氧气在矿浆中的滞留时间延长,有利于浸出反应进行[28]。综合考虑,确定搅拌速度以600 r/min为宜。

2.7 浸出时间对锌、铁浸出的影响

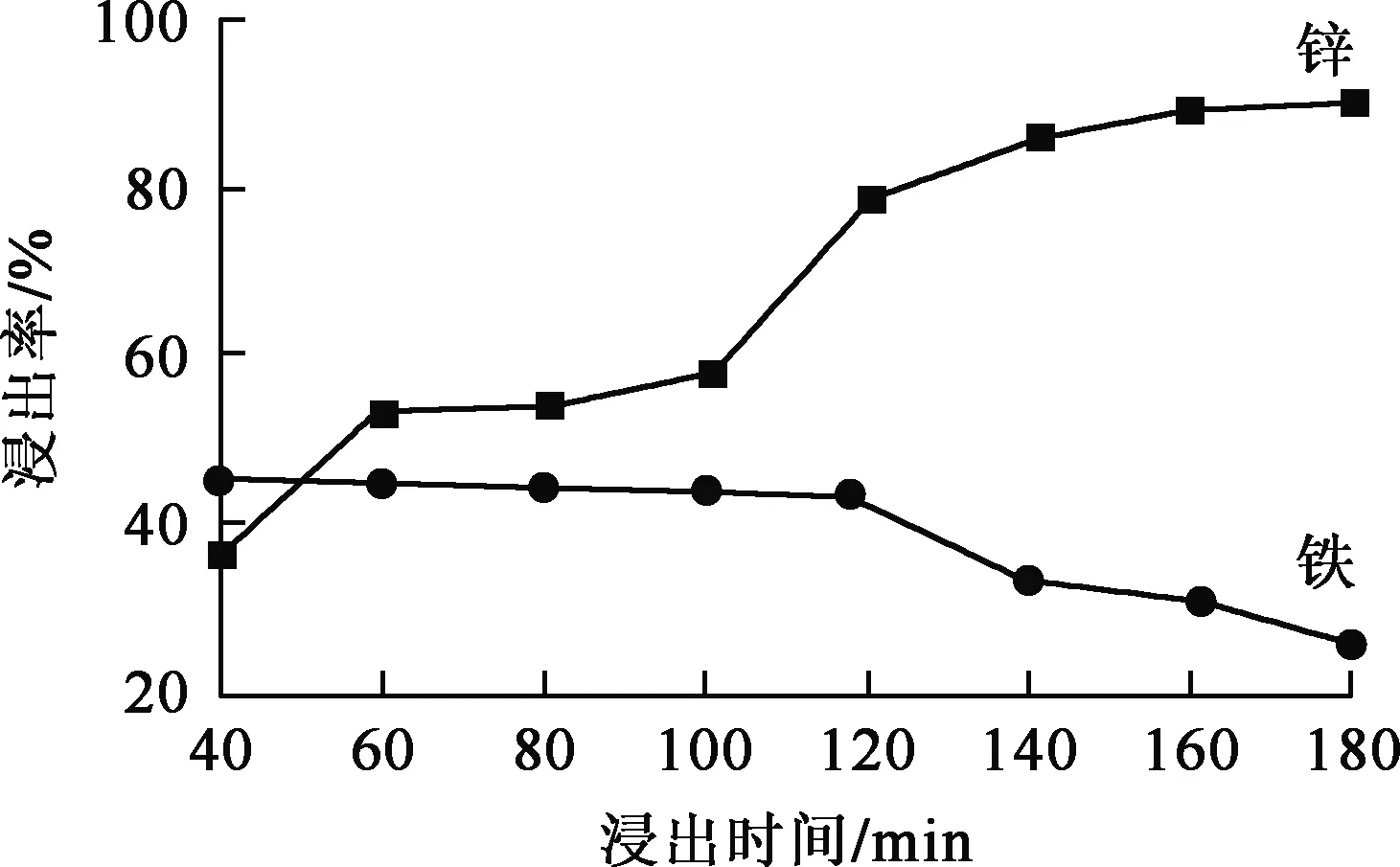

在初始硫酸质量浓度140 g/L、氧分压1.0 MPa、浸出温度150 ℃、液固体积质量比5/1、搅拌速度500 r/min、木质素磺酸盐添加量为0.2%条件下,浸出时间对锌、铁浸出率的影响试验结果如图8所示。

图8 浸出时间对锌、铁浸出率的影响

由图8看出:随浸出时间延长,锌浸出率逐渐提高,而铁浸出率逐渐降低;浸出160 min后,锌浸出率提高幅度不大,铁浸出率继续降低。综合考虑,确定浸出时间以180 min为宜。

2.8 综合条件下的浸出

根据单因素试验确定的适宜工艺条件为:矿石粒度0.037 mm占95%以上,浸出剂初始硫酸质量浓度150 g/L,浸出温度170 ℃,浸出时间180 min,氧分压1.6 MPa,液固体积质量比6/1,搅拌速度600 r/min,木质素黄酸钠用量为矿石质量的0.2%。在该条件下进行综合浸出试验,结果锌浸出率为96.63%,铁浸出率为12.85%,浸出液中硫酸质量浓度为8.47 g/L。

3 闪锌矿浸出动力学分析

闪锌矿的溶解速率是由化学反应控制还是由产物层传质控制一直存在争议。对于固-液反应,常采用收缩核模型加以描述,见式(10)。硫酸介质中,反应速率控制步骤主要是界面化学反应和通过产物层的扩散(表1)控制,以界面化学反应控制为主,后期呈现明显混合控制,表明扩散对浸出的影响增强。

表1 闪锌矿浸出反应速率控制步骤和表观活化能

收缩核模型[29]为

(10)

式中:t—浸出时间,min;x—锌浸出率,%;k—表观速率常数。

由表1看出,相同条件下,反应表观活化能随矿石中固溶铁含量增加而显著降低。需要强调的是,控制模型仅仅表示对闪锌矿溶解反应产生主要影响,并未排除液固相之间扩散的影响(Vladimir等[15]研究表明,界面反应虽是影响浸出速率的主要因素,但内部扩散也可能会显著降低浸出速率)。

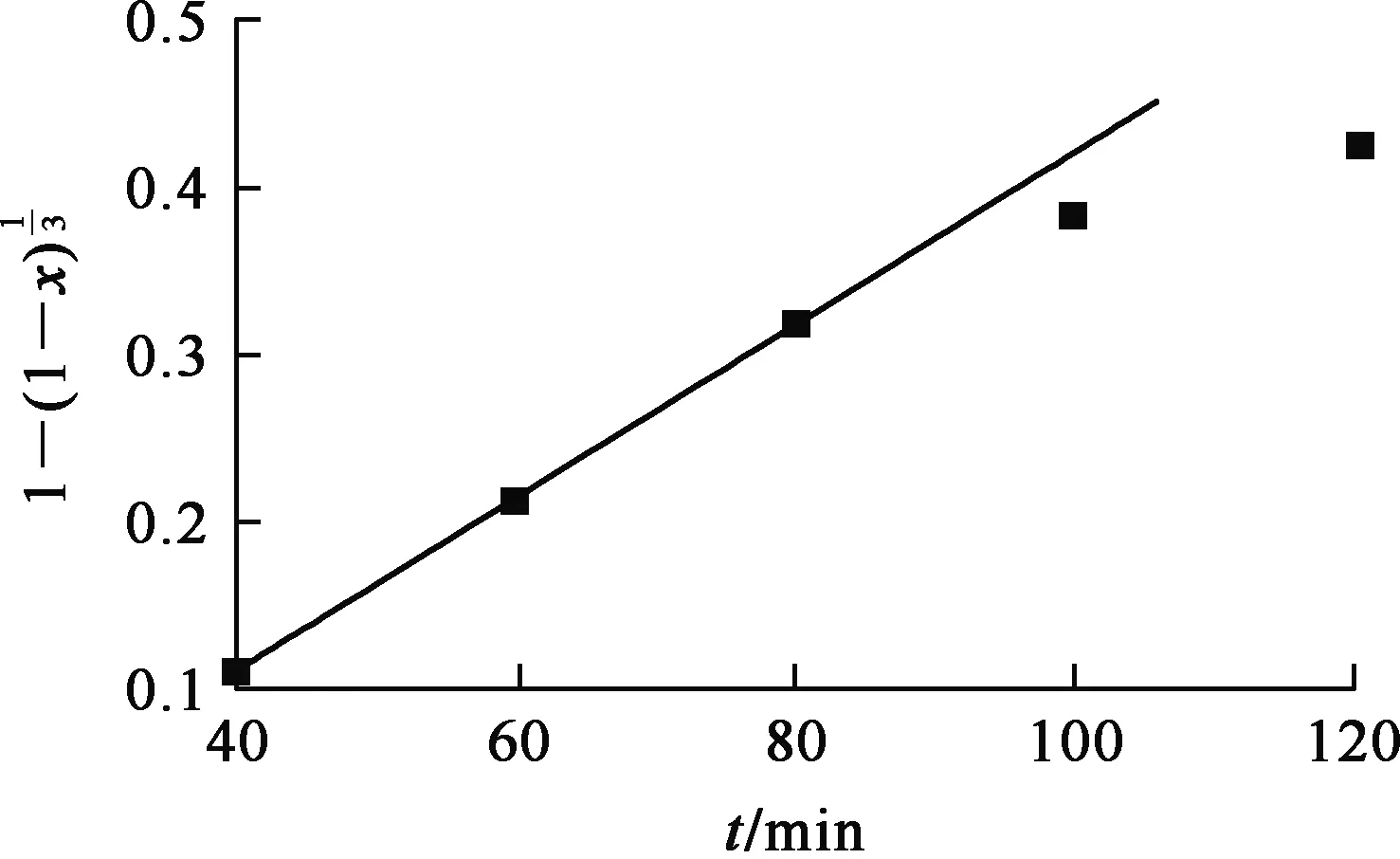

对最佳条件下的浸出试验数据采用收缩核模型进行动力学分析,结果如图9~11所示。

图9 最佳条件下锌浸出速率与浸出时间之间的关系

由图9~11看出:浸出初期,锌的浸出受界面化学反应控制,遵循收缩核模型界面化学反应控制动力学规律;随反应进行,数据离散度增大,表明通过产物层的扩散对矿物溶解的阻碍作用逐渐增强,符合锌浸出初期速率快速增大、后期逐渐减慢现象。

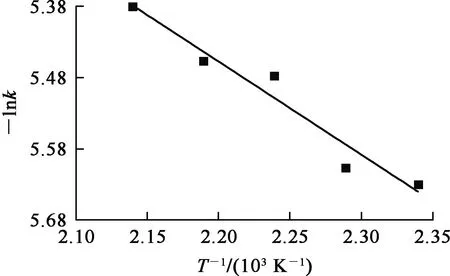

根据图10计算得到反应表观活化能为42.43 kJ/mol,在界面化学反应控制的活化能范围内,说明浸出过程主要受界面化学反应控制。

图10 硫酸溶液中闪锌矿溶解反应的阿伦尼乌斯曲线

对比图11与图9看出,数据开始离散时间提前,离散程度更大。由于反应活化能并不随浸出条件而改变,因此,该条件下闪锌矿的浸出仍主要受界面化学反应控制,但扩散控制在反应60 min 后对浸出速率产生显著影响。这说明,在浸出条件偏离最佳条件时,内部扩散影响增强,浸出反应控制倾向于混合控制,不利于浸出速率提高。

图11 选定条件下锌浸出速率与浸出时间之间的关系

4 结论

采用加压酸浸方式浸出闪锌矿精矿可以获得较好效果,适宜条件下,锌浸出率为96.63%,铁浸出率为12.85%,浸出液终酸质量浓度为8.47 g/L。浸出反应符合收缩核模型,反应速率主要受界面表观反应控制;但随浸出时间延长,扩散控制影响逐渐增强。加压酸浸过程中,保持工艺参数稳定在最佳条件下,有利于降低浸出速率受扩散的影响,提高金属浸出率。