循环流化床机组环保参数异常原因分析与对策

2020-12-21杜佳军韩新建

杜佳军,张 鹏,韩新建

(神华集团循环流化床技术研发中心,陕西 西安 710065)

0 引 言

循环流化床(CFB)锅炉具有燃料适应性广、环保性能好、负荷调节灵活等优点,近年来发展迅速,已成为低热值燃料清洁高效利用的有效途径[1]。我国通过消化吸收和自主研发,CFB锅炉单机容量、装机规模、技术先进性均已达到世界领先水平,CFB锅炉技术也实现了由超高压、亚临界到超临界的过渡,目前正在开展超超临界CFB锅炉关键技术的研发[2-3]。

CFB锅炉通常采用炉内添加石灰石脱除SO2、低温分级燃烧实现低NOx排放,烟尘控制工艺与煤粉锅炉类似。随着我国大气污染物排放标准要求的逐步严格,多数CFB机组增设了炉外脱硫脱硝设施,而其环保参数控制也越发重要[4]。CFB锅炉存在热惯性大、炉内脱硫滞后、炉内脱硫抑氮矛盾等特性[5],在机组启停、运行及变负荷过程中,受煤质变化、运行调整控制和设备稳定性等影响,易出现环保参数波动频繁、瞬时值高等异常现象,直接影响机组安全环保运行。

1 环保参数控制

CFB锅炉燃烧温度在800~900 ℃,该温度既可控制NOx的生成,又是石灰石脱硫反应的最佳温度,因此将石灰石与燃煤一同送入炉内即可实现高效脱硫,实践证明其效率大于90%[6]。CFB锅炉燃烧温度低、炉内还原气氛强,NOx原始排放浓度一般在200 mg/m3左右,通过技术改造及运行优化后仍有下降空间[7]。炉外脱硫工艺中,除石灰石-石膏湿法脱硫外,CFB机组还可选择循环流化床半干法脱硫,其效率可达90%以上[8]。选择性非催化还原(SNCR)脱硝是CFB机组常见炉外脱硝工艺,脱硝效率≥75%[9]。CFB机组除尘工艺主要有布袋除尘、电袋复合除尘等。

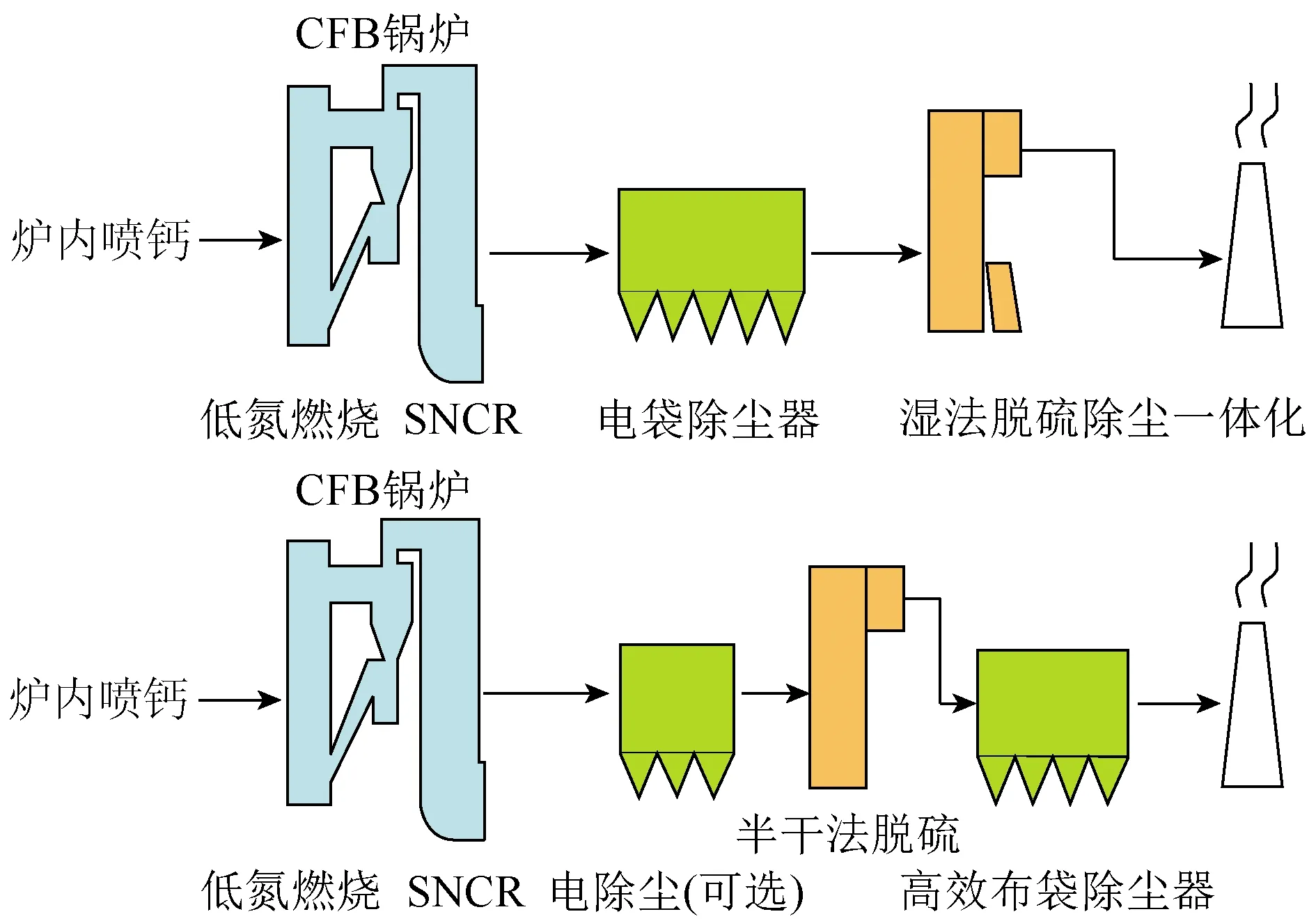

现行大气污染物排放标准[10]下,CFB机组脱硫工艺一般以炉内喷钙脱硫为主,脱硝工艺主要采用低温分级燃烧及SNCR脱硝,除尘工艺为布袋除尘或电袋复合除尘。为了满足大气污染物超低排放要求,某些企业提出炉内喷钙+炉外循环流化床半干法脱硫、炉内低温分级燃烧+炉外SNCR脱硝、高效布袋除尘的CFB机组污染物控制技术路线[11]。同时,部分CFB发电企业也采用了石灰石-石膏湿法脱硫、SNCR脱硝、电袋除尘+屋脊式除雾器等污染物超低排放技术工艺,如图1所示。上述CFB机组污染物控制技术工艺路线均能满足大气污染物超低排放标准要求。

图1 CFB机组污染物超低排放技术路线

2 参数异常分析

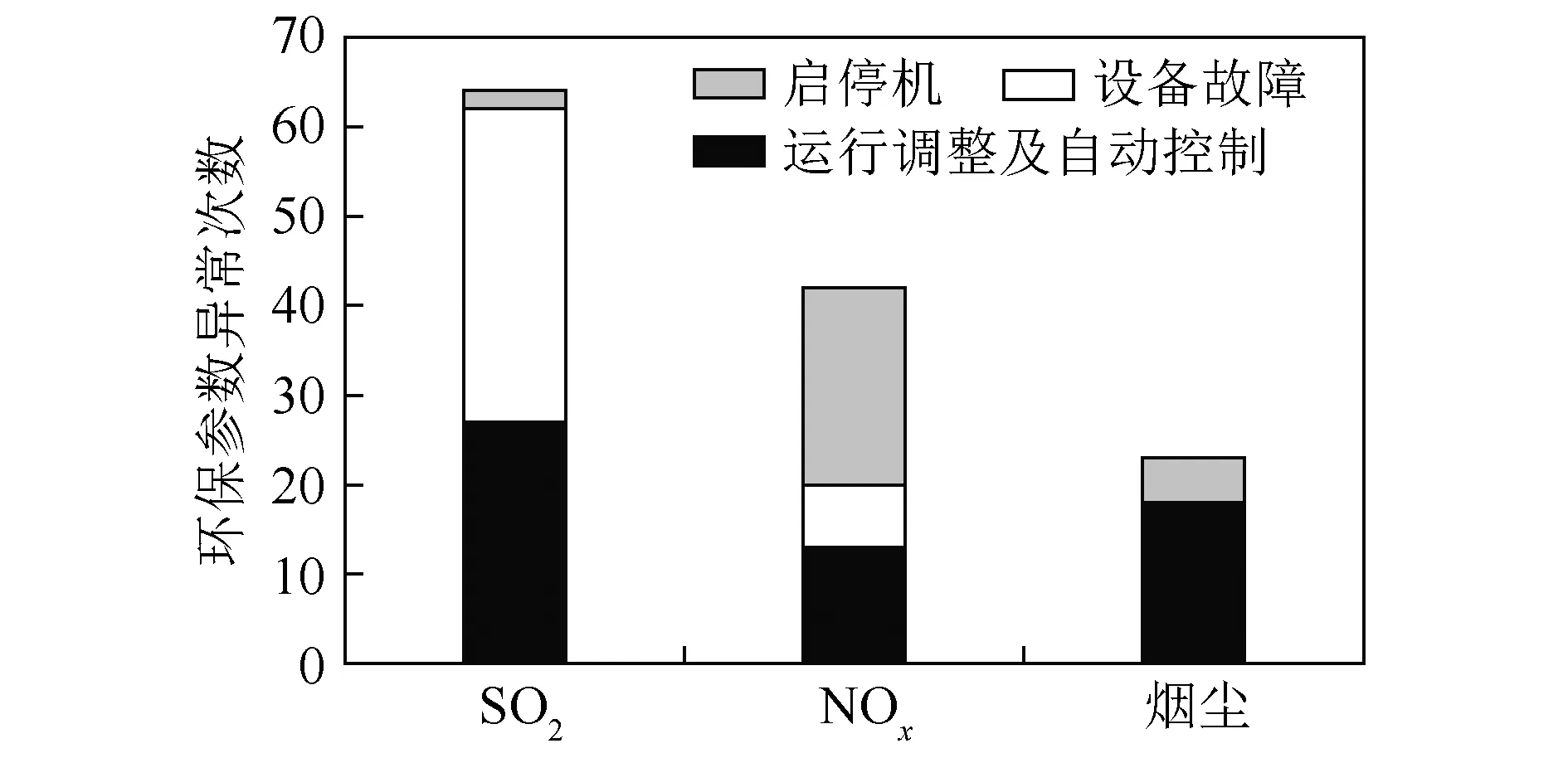

CFB机组环保参数异常现象按原因可分为设备故障、运行调整及自动控制、启停机3类。从机组运行状况看,环保参数异常主要集中在SO2和NOx,占比80%以上。某公司近5年CFB机组环保参数异常统计如图2所示。

图2 某公司近5年CFB机组环保参数异常统计

2.1 SO2异常分析

CFB锅炉炉内脱硫影响因素有床温、煤质、石灰石品质及Ca/S等。床温影响石灰石活性、脱硫反应速率等。燃煤硫含量越高,SO2排放量越大。不同石灰石的反应活性不同,石灰石粒度对脱硫反应有较大影响,最佳平均粒径为100~500 μm。在给煤量一定的条件下,Ca/S是影响炉内脱硫效率的最重要因素[12]。循环流化床半干法脱硫和石灰石-石膏湿法脱硫效率均与Ca/S相关。CFB锅炉运行中燃煤硫含量变化大、煤仓堵煤、回料器返料不畅、石灰石系统故障、运行调整及自动控制不佳是造成SO2异常的主要原因。机组启停过程中氧含量高导致排放折算高,易造成参数异常。

燃煤硫含量变化大时,SO2排放浓度会出现较大波动而导致参数异常,硫含量变化大与煤源稳定性、燃煤掺配均匀性等相关。煤仓堵煤直接影响给煤系统运行的可靠性,某给煤机断煤后,相邻给煤机出力增加,使炉内局部燃烧增强,SO2瞬时值增大,导致参数异常。煤仓堵煤受煤质、煤仓结构等影响,煤的含水率越高,黏度越大;粒度越小,团聚能力越强,流动性变差,出现堆积、搭桥及黏壁现象[13]。煤仓下部一般为锥形结构,由上至下竖直方向上的压力产生的摩擦力逐渐增大,90%以上的煤仓堵塞均发生在煤仓下部出口1~2 m内。

回料器返料不畅影响炉内燃烧工况的稳定性,石灰石给料泵下料不畅等影响其给入及均匀性,2者均影响设备运行的可靠性及炉内脱硫反应进程,从而导致参数异常。回料器返料不畅的原因除耐火材料脱落堵塞回料阀外,还与一、二次风量增减过大、过急等相关[14]。石灰石给料泵下料不畅一般由石灰石粉黏结堵塞排气管而影响正常排气,使步序无法继续造成。CFB机组AGC(automatic generation control)投入后,指令变化大或频繁时,给煤量波动大易引起燃烧异常。在二次风量跟踪滞后、石灰石量未及时调整时,风、煤、石灰石配比不合理,最终出现参数异常。

2.2 NOx异常分析

CFB锅炉燃烧生成的NOx主要是燃料型NOx,其浓度受氧含量(氧化还原气氛)、床温等因素影响,而炉内脱硫添加的石灰石经煅烧后得到的CaO也会对NOx生成具有一定的促进作用[15]。低氧燃烧有利于抑制NOx生成,随着床温升高,NOx浓度增大。对于SNCR脱硝,其效率主要受氨氮摩尔比、反应温度、接触时间、还原剂喷入点等影响。CFB锅炉NOx异常主要发生在机组启停过程中,该阶段炉膛出口温度低、氧含量高,既无法满足SNCR脱硝窗口温度要求,又因氧含量高而折算的排放浓度高。机组运行中,NOx异常主要由运行调整及自动控制品质不佳等造成。

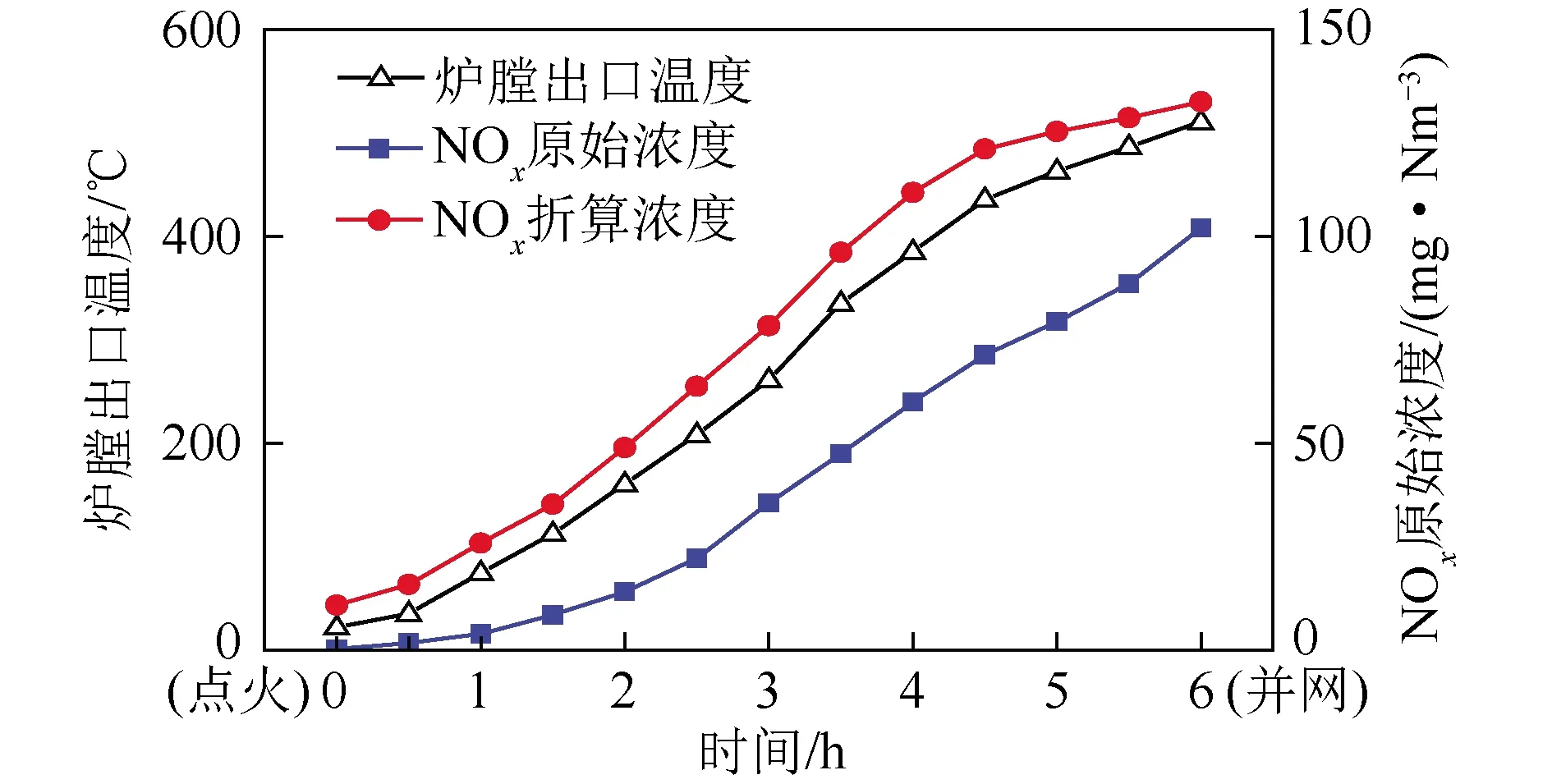

CFB锅炉启停过程中,为维持最低运行风量,氧含量一般在8%以上,此时NOx原始浓度虽较低但折算后仍较高(图3),无法满足超低排放要求。一些电厂为了保证SO2满足排放标准要求,机组启停过程中投入过量的石灰石,增加了NOx浓度。SNCR脱硝窗口温度为750~1 000 ℃,CFB锅炉启停阶段炉膛出口温度通常在700 ℃以下,SNCR投入时脱硝效率低且氨逃逸大。机组运行中,降负荷时给煤减少量与二次风减少量匹配性差,在氧含量急剧增加后易出现NOx异常现象。此外,SNCR脱硝还原剂输送管道调节阀门易卡涩,导致NOx异常。

图3 CFB锅炉启动阶段炉膛出口温度及NOx浓度

2.3 烟尘异常分析

CFB锅炉采用除尘工艺有布袋除尘和电袋复合除尘,烟尘排放浓度一般在20 mg/m3以下。布袋除尘效率与烟尘性质、滤袋材质、运行阻力等有关,除此以外,电袋复合除尘还与烟气性质、设备结构等相关。电袋复合除尘充分发挥电除尘和布袋除尘各自优点,前级电场收集了大部分烟尘,后级滤袋使用寿命进一步延长。CFB锅炉运行中烟尘异常由滤袋破损、CEMS系统故障等造成,CEMS系统故障包括烟尘仪镜片脏污、烟气预处理冷凝器故障等。机组启停过程中,氧含量高导致烟尘折算高,易出现参数异常。此外,烟囱入口负压波动大也会引起烟尘异常。

CFB机组运行中,除尘器滤袋破损后效率下降,造成烟尘异常。CEMS系统中烟尘分析方法有直接测量和抽取测量2种,直接测量多采用光散射法,抽取测量主要采用振荡天平法[16]。直接测量中,由于吹扫风量小及反吹压缩空气含水等原因造成烟尘仪镜片脏污后,反射光强度减弱而导致参数异常。由于管路堵塞、温控和电源装置运行错误等造成烟气预处理冷凝器故障后,烟气分析仪工作异常,处理时易出现氧含量超限而导致参数异常。此外,烟囱入口负压波动会引起烟气中粉尘分布不均,现场测量为点测量或线测量时易产生较大误差而导致烟尘异常。

3 解决对策

3.1 设备故障措施

导致CFB机组环保参数异常的设备故障主要包括煤仓堵煤、回料器返料不畅、石灰石系统故障、SNCR脱硝还原剂输送管道阀门卡涩、除尘器滤袋破损、CEMS系统烟尘仪镜片脏污及烟气预处理冷凝器故障等,其解决措施如下:

机组运行中,控制燃煤水分小于6%,最大不超过8%,燃煤粒度及分布符合要求,同时严格执行机组停运煤仓烧空要求,防止燃煤长时间存放造成结块、蓬煤等现象堵塞煤仓。煤仓防堵中,可采用双曲线煤斗、旋转式煤斗、煤仓内敷设光滑衬板、设置仓壁振动器及液压疏通机等,中心给煤机技术可有效解决煤仓堵煤问题[17]。

机组检修中,采用“锤击听音法”等检查分离器、回料器等耐火材料空响及松动现象,并及时处理开裂、凸起等缺陷,防止耐火材料大面积脱落堵塞回料器。优化CFB机组升降负荷过程中一、二次风风量,减小变化幅度,同时控制炉膛床层颗粒浓度在合理范围内,尤其是上部差压,防止锅炉物料循环系统失衡问题发生。

严格控制锅炉炉内脱硫石灰石品质(粒径、水分等)满足要求,在上料管道加装滤网和磁性吸附装置去除铁块等异物。严格控制SNCR脱硝尿素品质及溶液内杂物,检查清理管道滤网等。严格管控CMES系统设备维护,定期清理烟尘仪镜片及分析烟尘数据曲线,发现异常上涨及时处理,冷凝管故障处理时杜绝氧含量超限现象。

3.2 运行调整及自动控制

CFB机组运行中,燃煤硫含量变化大、电网AGC指令变化大或频繁、参数操作调整不及时、炉内脱硫及SNCR脱硝自动控制品质不佳等易导致环保参数异常。

加强燃煤煤质及掺配管理,控制入炉燃煤热值和硫含量变化小于10%,减少污染物原始排放浓度波动;改进锅炉燃煤上煤方式,减少分仓上煤,避免局部污染物生成过高。优化机组AGC调节速率设置,50%~75%负荷时为3 MW/min,75%负荷以上时为2~3 MW/min,稳定燃烧工况,控制氧含量在合理范围内;根据机组每5 min/10 min AGC指令变化幅度及次数进行自动闭锁,避免污染物排放急剧波动;出现给煤机断煤、石灰石系统故障等异常工况时,及时退出机组AGC调节。

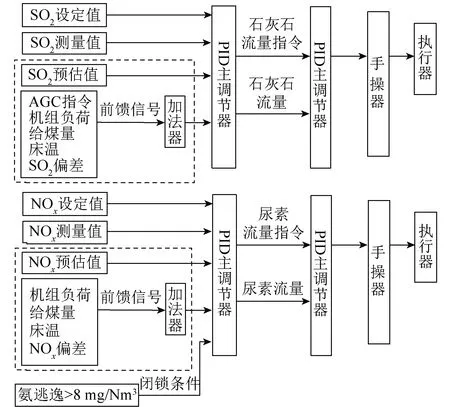

CFB锅炉运行调整中,维持一次风量在小范围内变化,协同考虑调整给煤量、石灰石量及二次风量,防止因炉内脱硫抑氮矛盾特性导致参数异常;同时采用少量多次运行操作调节方式,提高机组变负荷工况下炉内燃烧工况的稳定性。优化锅炉炉内石灰石脱硫和SNCR脱硝自动控制,增加SO2、NOx预估逻辑、负荷和氧量前馈等(图4);进行SNCR脱硝还原剂调节流量特性试验优化自动喷入,针对机组高低负荷实现污染物给定值自动修改,异常工况时增加控制回路前馈作用。

图4 炉内脱硫及SNCR脱硝控制优化原理

3.3 启停机对策

CFB机组启停过程中,导致环保参数异常的主要问题包括运行氧量高造成排放折算高、炉膛出口温度偏低使得SNCR脱硝效率低、运行风煤匹配不合理炉内燃烧波动大等。

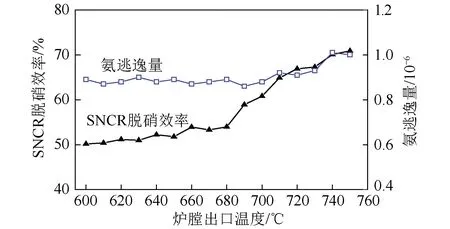

机组启停过程中,保证炉内流化正常情况下,降低运行氧含量在5%左右,并控制在合理范围内,以减少因氧含量高排放折算高导致的参数异常。进行SNCR脱硝优化运行试验,研究较低炉膛出口温度下(600 ℃)脱硝效率及运行方式,在氨逃逸不影响安全运行的基础上降低NOx排放浓度(图5)。严格控制机组启停过程中一、二次风机与引风机风量匹配,避免风量大幅波动引起炉内燃烧工况异常,同时减少烟囱入口负压波动,由此控制污染物排放浓度的稳定性。

图5 较低炉膛出口温度下SNCR脱硝效率试验

此外,CFB机组启动时采用消石灰作为炉内脱硫剂,可在较低炉膛温度下实现脱除SO2;充分匹配脱硫剂和给煤反应时间、给煤量之间的关系,减缓SO2排放浓度的波动幅度;采用烟气再循环技术控制运行氧含量在3%左右,尽可能降低NOx原始排放浓度;选择合适的机组并网和解列时间点,避免由于CEMS系统计算原因导致环保参数小时均值异常;提高机组设备运行安全可靠性及事故应急处理能力,避免及减少因锅炉四管泄漏等非正常停运过程中环保参数的异常。

4 结 论

1)SO2异常通常是在机组运行中由于燃煤硫含量变化大、煤仓堵煤、回料器返料不畅、运行调整及自动控制不佳等造成,NOx异常主要是在机组启停中因炉膛出口温度低、SNCR脱硝效率低等导致,CEMS系统故障是机组烟尘异常的重要原因。机组启停过程中环保参数的异常主要是由氧含量高导致污染物排放折算高造成。

2)通过控制燃煤品质,采用煤仓防堵技术解决堵煤问题,优化机组升降负荷过程中一、二次风量调整控制消除回料器返料不畅,加强石灰石品质控制、SNCR脱硝及CMES系统设备维护等提升设备可靠性,减少环保参数异常现象。

3)加强燃煤管理及改进上煤方式,优化AGC调节速率及自动闭锁等设置,协同调整给煤量、石灰石量及二次风量等;优化炉内石灰石脱硫和SNCR脱硝自动控制,增加SO2、NOx预估逻辑、负荷和氧量前馈等,降低环保参数异常。

4)机组启停中,采用控制氧量、优化SNCR脱硝、合理匹配风机风量等,降低污染物排放浓度及波动幅度;采用消石灰作为脱硫剂、烟气再循环控制氧量、选择合适机组并网和解列时间、提高设备可靠性等,进一步减少环保参数异常。