含钛高炉渣高温熔融改性制备微晶铸石试验研究

2020-12-21陈铁军王林俊万军营张大伟

刘 伟 陈铁军 王林俊 毕 晟 万军营 张大伟

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北武汉430081;3.河北睿索固废工程研究院有限公司,河北承德067000;4.承德石油高等专科学校,河北承德067000)

我国钛资源十分丰富,主要为钒钛磁铁矿,储量居世界之首[1]。含钛高炉渣是钒钛磁铁矿在高炉炼铁过程中排出的一种固体废弃物,随着弃置量增大,产生的问题也日趋严重[2],不仅占用大面积土地,还会破坏植被、污染土壤和水体,对环境造成巨大威胁[3-4]。国家环保部等部门在《“十三五”节能环保产业发展规划》中提到钢铁行业应开发热态炉渣余热高效回收和资源化利用技术,以推动大宗废弃物和新型废弃物的综合利用。

目前,高炉钛渣主要为水淬渣,按渣中含钛量大小分为低钛渣(TiO2<10%)、中钛渣(TiO2含量为10%~15%)和高钛渣(TiO2含量为20%~25%)[5]。对高钛渣与中钛渣主要进行提钛研究,提钛方法包括酸浸法[6]、高温碳化及低温氯化工艺、高炉渣“再冶再选”工艺[7]等;对低钛渣主要进行建材化利用研究[8-10],如制备水泥原料、矿棉及矿渣砖等。除此之外,含钛高炉渣在催化方面的研究也在不断深入,周秀艳等[11]通过研究氮掺杂含钛高炉渣催化剂,可将重铬酸钾溶液浓度为20 mg/L的模拟废水催化降解,吸附率达到97.80%;王昱征等[12]研究发现硫掺杂高炉钛渣催化剂在pH=2时对甲基橙催化氧化效果最好。然而以上方法并未对高炉钛渣的余热实现高效回收,或在实际应用中仍存在一定局限性。

铸石作为优良的耐磨防腐蚀材料,因优异的防腐蚀性能被广泛地应用在各个行业。通过工业废渣制得的微晶铸石,是人们最为常用的非金属防腐蚀材料之一。铸石作为防腐蚀、耐磨材料,在电力、煤炭、矿山、冶金、化工、建筑等行业中易磨损腐蚀的部位都得到广泛的应用,如酸碱储罐、反应罐、酸洗池(槽)的防腐蚀衬里。随着近几年社会的需求和发展,以及产品生产工艺水平的不断提高,铸石作为内外装饰材料和地面材料已经延伸到更多的应用领域,并出现了用于铺装地面的具有防滑功能的铸石产品[13]。

目前铸石产品主要以玄武岩、矿渣为原料,经过熔融、成型、晶化、退火制得。何峰等[14]学者以金铜尾矿与石英砂为原料,采用熔融法制得了以透辉石为主要晶相的微晶铸石;舒杼等[15]学者以高温磷渣、石英砂、煅烧高岭土为原料,熔融制备了以硅灰石为主要晶相的铸石。本研究拟以承德某含钛高炉渣与铁尾矿为原料,利用含钛高炉渣排渣时的高温熔融改性含钛高炉渣,探究最佳原料配比及保温退火制度对微晶铸石晶型的影响,从而制备出理想晶型的微晶铸石。本研究不仅有效利用了含钛高炉渣及其出炉余热进行高温熔融改性,在一定程度上也缓解了铁尾矿堆积问题,实现了固废资源化,为含钛高炉渣的环境友好化利用提供了新思路。

1 材料与方法

1.1 试验材料

本试验以承德某含钛高炉渣及铁尾矿为原料,其主要化学成分及X射线衍射分析结果分别见表1、图1。

由表1可知,含钛高炉渣主要化学成分为CaO、SiO2、Al2O3、MgO、TiO2及少量Fe,具有高钙、低硅的特征,属于一般CaO-MgO-Al2O3-SiO2体系。此体系中易析出硅灰石、辉石及黄长石等,其中属于偏硅酸盐矿物的透辉石、辉石具有较高的机械强度、良好的耐磨性和化学稳定性,是理想的主晶相[13-16]。铁尾矿主要化学成分为CaO、SiO2、Al2O3、MgO、TFe,具有高硅、低钙的特征。由于铸石对成分要求较低,原料中TiO2及Fe离子都是理想的晶核剂[14],因此本试验无须外加晶核剂。

由图1可知,含钛高炉渣水淬后主要为玻璃态,晶化率低,含有少量钙钛矿,铁尾矿中主要晶相为石英,可见铁尾矿中硅元素主要以石英形式存在。

1.2 试验方法

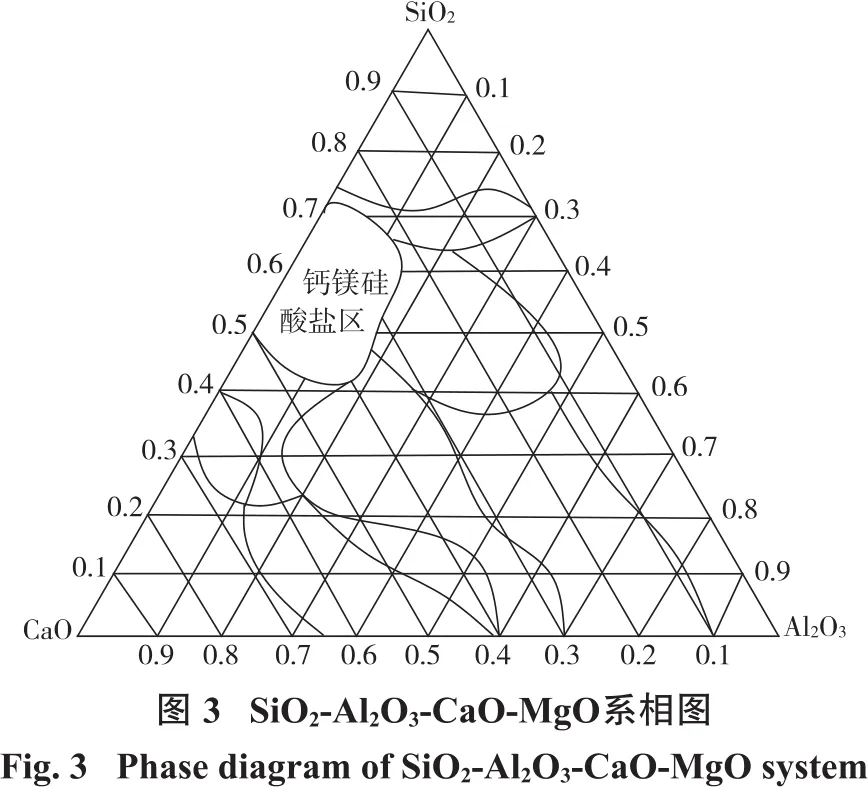

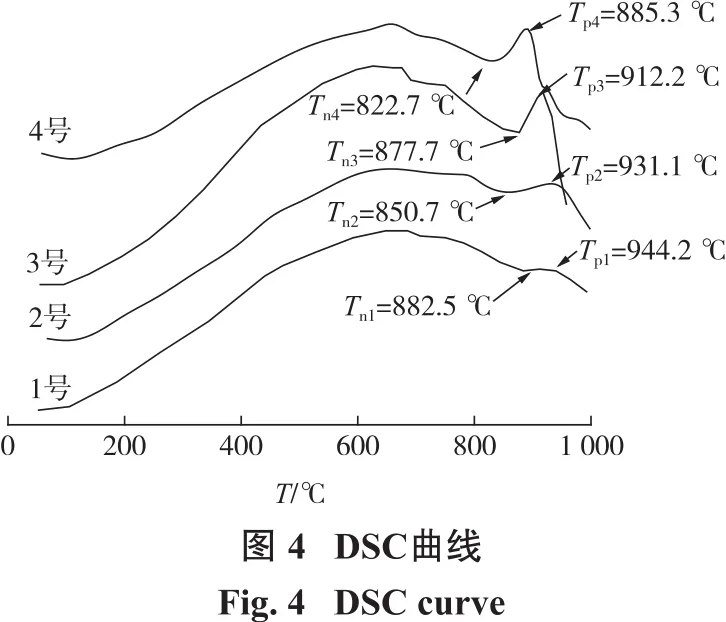

本研究试验流程如图2所示,首先利用热力学模拟软件计算所得MgO质量分数固定为6.5%的SiO2-Al2O3-CaO系统相图(见图3),由图3中的钙镁硅酸盐区域知CaO含量为25%~30%、SiO2含量为55%~60%、Al2O3含量为5%~10%,为使原料配比组成接近此范围,设计的具体原料配比如表2所示。将各组配比下所得基础玻璃试样进行DSC分析,DSC分析结果如图4所示,由图4可得到各组样品的核化温度、晶化温度,并根据DSC曲线峰值温度与峰谷温度确定最终热处理制度(见表3)[14]。

将铁尾矿按表2中的配比加入熔融含钛高炉渣中,待完全熔融后浇铸成型,按表3所示热处理方法处理,采用阶段式降温,降温速率保持在5℃/min。最后将成品进行X射线衍射分析、SEM扫描电镜分析等微观检测及物理化学性能检测分析。

物理化学性能检测分析包括耐酸度、耐碱度、体密度、抗折强度以及显微硬度。其中体密度采用水媒介法,耐酸度、耐碱度根据国家行业标准《JC/T 258—1993》进行检测,抗折强度根据国家标准《JC/T 263—1993》进行检测。

2 试验结果及讨论

2.1 微观检测

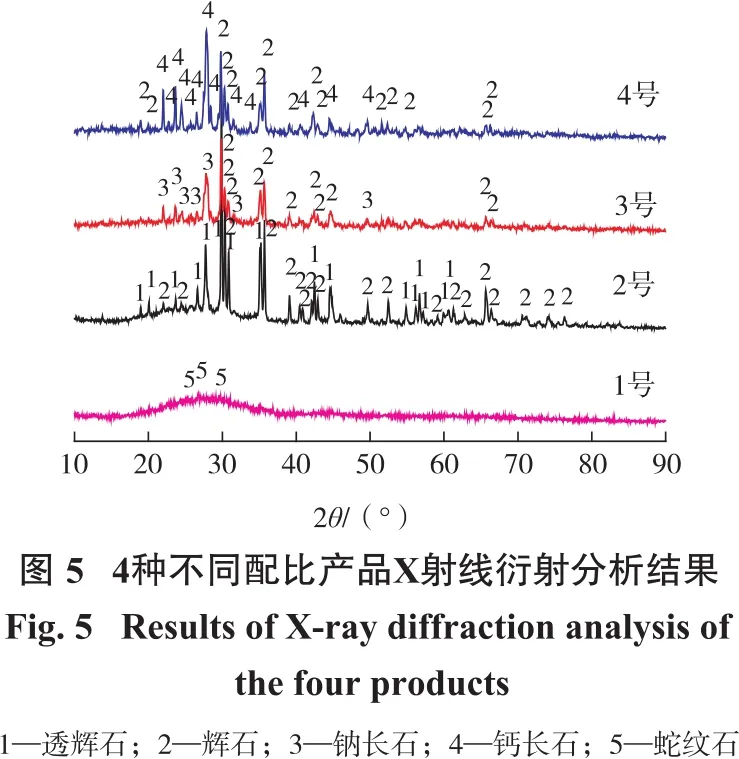

图5为4种产品的X射线衍射分析结果。

由图5可知,对2号、3号、4号组配比的微晶铸石的XRD图谱,随着含钛高炉渣配比的增加,微晶铸石中主晶相也在发生变化,而1号样品晶化率低,主要为玻璃态,这可能是由于原料配比中石英及硅酸盐相偏多,铁离子、TiO2含量偏低而使得网络外离子体含量、晶核剂含量偏低引起的;当含钛高炉渣增加到41.7%时,主晶相以透辉石(Mg3.44Al0.64Fe0.20Ti0.08Ca3.84Na0.16Si7.60O24.00)、辉 石(Ca4.00Mg2.96Fe1.00Si8.00O24.00)为主;当含钛高炉渣配比增加为50.0%、58.3%后,主晶相变为钙长石[(Ca,Na)(Si,Al)4O8]。这是由于含钛高炉渣配比的增加,原料中硅含量减少,CaO/MgO质量比增加,虽然MgO含量增加有利于促进透辉石形成[18],但MgO总含量仍较低,更加有利于长石形成。由X射线衍射图谱结果可知,后3组不同原料配比所得微晶铸石衍射峰较多且强度高,说明后3组不同配比样品析晶性能较好,晶化率都较高,这是因为后3组原料配比中TiO2含量较高,TiO2起到了良好的晶核剂的作用,有利于提高最终微晶铸石产品的机械性能。

图6是含钛高炉渣配比分别为41.7%、50.0%、58.3%时所得微晶铸石试样的SEM图。

由图6可知,当含钛高炉渣配比由41.7%增加至58.3%时,微晶铸石产品中晶体由柱状、棒状变为片状、粒状,晶体颗粒逐渐减少,玻璃相逐渐增加。原因为:当含钛高炉渣配比由41.7%增加至58.3%时,铁尾矿配比的逐渐减少,网络外体离子含量减少,不利于降低玻璃的析晶活化能,并且充当晶核剂的Fe离子的含量减少,在析晶过程中不易于富集成核,因此熔体内部的晶体析出逐渐由柱状、针状变为片状、粒状,晶体颗粒也逐渐减少[19]。

2.2 微晶铸石物理化学性能检测

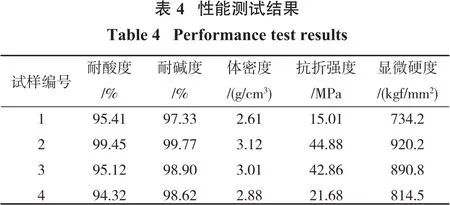

对4组微晶铸石产品分别进行耐酸度、耐碱度化学性能检测及体密度、抗折强度、显微硬度等物理性能检测,具体检测结果如表4所示。

由表4可知,对于2号、3号、4号产品,随着含钛高炉渣配比的增加,微晶铸石产品的体密度、抗折强度逐渐减小,显微硬度也逐渐降低,这是由于随着配比的改变,原料成分发生变化,在晶化过程中,析晶种类发生变化,使得主晶相由透辉石、辉石转变为钙长石,晶化程度也逐渐降低,玻璃相也逐渐增加,使得体密度、抗折强度逐渐降低。而且微晶材料的硬度与耐磨性有很好的相关性,即硬度越大,耐磨性越好[20]。从表4可知3组不同配比的铸石产品在硬度都相对较高,均高于同组分玻璃的显微硬度,且2号的显微硬度大于900 kgf/mm²(HRA85)、抗折强度远大于天然花岗岩(15 MPa)、天然大理石(10 MPa),能够满足铸石行业对硬度、抗折强度的要求。

另外根据表4可知,仅当含钛高炉渣配比为41.7%(2号)时能够满足铸石行业颁布的耐酸、耐碱行业标准:硫酸溶液(质量分数20%)≥96.0%,氢氧化钠溶液(质量分数20%)≥98.0%。可见当主晶相为透辉石、辉石时,铸石产品化学稳定性更优,耐酸度、耐碱度更好。

3 结 论

(1)含钛高炉渣与铁尾矿的原料配比会影响析晶时晶相的种类及晶粒形貌;随着含钛高炉渣配比由41.7%增加至58.3%,主晶相逐渐由透辉石、辉石变为钠长石、钙长石,晶粒也由柱状、棒状变为片状、粒状。

(2)当钛渣配比41.70%、铁尾矿配比58.30%时,试样高温熔融改性并经过851℃保温60 min,而后以5℃/min的升温速率至931℃保温120 min,最终可得主要晶相为透辉石、辉石的微晶铸石,其耐酸度、耐碱度、抗折强度等性能均优于其它组,产品性能达到了相应国家行业标准。