硬岩隧道掘进机滚刀破岩性能评价研究

2020-12-21顾伟红

翟 强,顾伟红

(兰州交通大学 土木工程学院,兰州 730070)

1 研究背景

全断面硬岩掘进机(TBM)施工因其施工效率高、安全可靠、环保效益明显,成为大型隧道首选的施工方法。盘形滚刀作为TBM刀盘破岩的核心部件,其破岩性能与使用寿命决定了TBM掘进效率与经济性。因此对滚刀破岩性能、原理、磨损等方面的研究成为该领域的热点[1]。

目前,许多的理论方法、实验测试、数据模拟和现场观察都是围绕TBM的破岩机理和破岩性能进行研究,例如刀间距、滚刀类型、掘进参数、围压、岩石节理等对TBM性能影响因素的研究。Farrokh等[2]基于超过1 500 km的隧道数据库,利用回归技术提出了一种先进的预测模型,大大提高了TBM 性能预测的精确度。Entacher等[3]研究了一个滚刀的破岩过程,观察发现中缝在低围压情况下发生扩张,但当围压增加的时候,裂缝被限制。毛红梅等[4]利用实验数据,从高效破岩机理和刀盘刀具与围岩耦合作用规律两个方面进行了研究,对单刀及多刀破岩理论体系进行了完善。程永亮[5]运用有限元理论,采用扩展的Drucker-Prager非线性弹塑性本构模型作为岩石的本构模型,研究了TBM盘形滚刀的破岩效率及其最优贯入度。马洪素等[6]通过实验,研究了不同围压条件滚刀的法向力、滚动力和掘进效率的影响曲线,结果表明围压极大地影响着TBM现场掘进速率。张旭辉等[7]采用颗粒离散元法建立不同节理特征下两种滚刀的破岩效率,并得出了双刃滚刀和单刃滚刀的最优刀间距。刘泉声等[8]总结了影响滚刀破岩效率的35种岩石脆弱指标,并通过实验表明了岩石单轴抗压强度可作为表征岩石脆弱指标的关键指标。刘洪斌等[9]建立了滚刀破碎岩石的动力学模型,模拟了滚刀在不同温度时的复杂变化过程,证明了切削温度对滚刀破岩效率有显著的影响。

上述研究为TBM滚刀的破岩性能研究提供了重要的理论基础,但研究大多只涉及单个因素,或者少许几个因素共同作用对破岩性能的影响,它们的优点是对所研究的单个因素分析的准确度高,但却难以综合分析多个因素对破岩性能的影响。本文针对以上问题,综合考虑施工环境、刀盘刀具的设计和TBM掘进参数对滚刀破岩性能的影响,建立了TBM滚刀破岩评价体系,采用了群层次分析法-基于指标相关性法确定各评价指标的权重,避免了主观误差,运用模糊综合评价理论确定破岩性能等级。依托新疆某引水隧道现场施工数据进行模拟应用,并与现场施工状况进行分析对比,应用结果表明,此方法评价TBM滚刀性能相对客观,可为TBM滚刀设计、TBM适应性评价和TBM选型提供科学依据和新思路。

2 TBM滚刀破岩评价指标体系

2.1 TBM滚刀破岩评价指标

2.1.1 TBM滚刀破岩原理 TBM在掘进时,推进系统提供巨大的推力和扭矩,刀盘将推压力和扭矩施加给刀圈产生轴向力和滚动力。滚刀在沿岩石作用面圆周滚动的同时,会侵入岩石一定的贯入度,滚刀与岩石直接接触,通过挤压和剪切使岩石内部产生裂纹,多条裂纹相互贯通,形成岩石碎片,进而达到破岩的目的。

2.1.2 TBM滚刀破岩影响因素分析 为了筛选与确定TBM滚刀破岩性能评价指标,本文通过对25例TBM隧道施工案例统计分析和大量的文献汇总,归纳出影响TBM滚刀性能的因素主要可分为施工环境、刀盘刀具设计和掘进参数3大类共21个因素,见表1。并对表1中21个因素按照对滚刀磨损影响程度进行问卷调查。具体步骤为:

(1)编制影响因素调查表,并按1~5分制进行打分,1~5分别代表对TBM滚刀磨损影响程度“几乎无影响”、“影响程度小”、“影响程度中等”、“影响程度大”、“影响程度极大”。

(2)利用调查表对20个有5 a以上TBM施工经验的专家或技术人员进行调查,结果按公式(1)进行综合影响分数计算,最终计算结果见表1。

(1)

式中:Ui为第i个影响因素的综合影响分数;Pij为第j个专家就第i个影响因素所打的分数。

表1 TBM滚刀破岩性能影响因素统计表

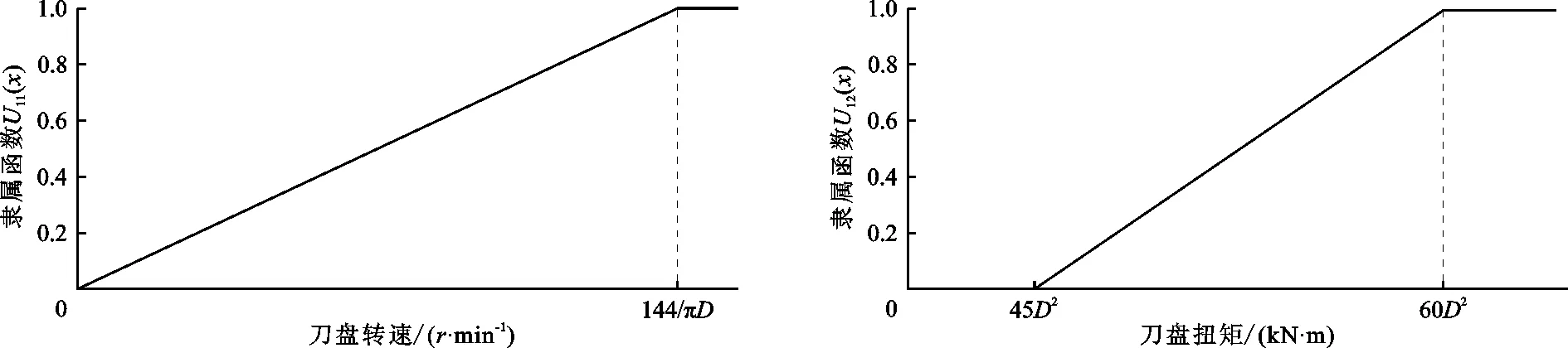

表2 TBM破岩性能指标选取依据

2.1.3 TBM滚刀破岩性能评价指标的选取 根据表1可以看出,岩石完整性系数、围岩等级、地应力、岩石湿度、裂隙、断层、滚刀受力、刀盘直径的综合分数处于1~2之间,即“几乎无影响”和“影响程度小”之间,本文不予考虑。最终选择单轴抗压强度、节理倾角、岩石温度、节理间距、围压、滚刀间距、滚刀类型(定性指标)、滚刀贯入度、切削温度、推进速度、推力、刀盘转速、刀盘扭矩13个评价指标,具体选取依据见表2。确定指标后建立TBM破岩性能评价体系,用T代表目标层,P1~P3代表准则层要素,X1~X12和L1为指标层各影响因素,如图1所示。

图1 TBM滚刀破岩性能评价体系

2.2 赋权模型

2.2.1 改进群层次分析法(IGAHP)主观赋权模型 传统的层次分析法(AHP)只进行了一致性检验,但没有考虑专家意见之间的差异性,由于专家的经验、年限和知识水平有差别,进行相似度判断,能很好地减小误差。具体计算步骤如下。

设第p个专家与第q个专家决策的相似程度用dpq(p,q=1,2,…,T)距离表示,则

(2)

式中:Y(p)和Y(q)分别为专家p和专家q的决策值;yi(p)和yi(q)分别为专家p和专家q对第i指标的决策值。dpq的值越小,说明两个专家的意见越统一。

设第t个专家与其他专家决策的相似程度用dt表示,则:

(3)

由此可见,第t个专家的最终决策权重系数λt的计算式如公式(4)~(5):

当dpq=0时:

(4)

当dpq≠0时:

(5)

式中:T为专家的总人数,dt越小表示该专家与其它专家的分歧越小,反之亦然。

(6)

为了进一步确定指标的相对权重,通过3位经验丰富的专家,依靠现场勘测数据资料,专家两两比较,最终依据3位专家给出的判断矩阵,通过MATLAB程序分别计算,由于计算方法一样,本文以准则层的权重计算为例,通过公式(2)~(6)计算结果见表3。

表3 目标层T所含准则层指标影响权重分析

2.2.2 基于指标相关性法(CRITIC)客观赋权模型 客观赋权法避免了主观赋权法赋权的人为因素,根据真实数据判断数据提供的信息量的大小,以此判断评价指标的重要性,因此,CRITIC法也能作为因素重要性的判断依据。

客观赋权法是用标准差反映相应指标的差异性,也就是变异程度,用相关系数表示不同指标的相关性,然后用冲突量化公式判别某指标i与其他指标的冲突程度。对指标i与其余指标的冲突程度进行量化处理,可得指标rij的冲突量化公式为:

(7)

式中:rij为指标i与指标j的相关系数,其表达式为:

(8)

设Ci为指标i所提供的信息量,其表达式为:

Ci=σici

(9)

(10)

2.2.3 乘法合成归一化综合权重 复合权值是客观数据与主观经验的耦合,运用乘法合成归一化法计算出评价指标的综合权重,即:

(11)

式中:αj为第j个指标的主观权重;βj为第j个指标的客观权重;wj为第j个指标的综合权重;n为指标个数。

2.3 CRITIC-IGAHP组合赋权

本文选取新疆某引水隧道SD1、SD2、SD3、SD4 4段施工里程为评估对象,其选取样本类别信息和指标数据见表4和5,根据公式(1)~(6)计算主观权重,公式(7)~(10)计算客观权重,并采用乘法合成归一化公式确定综合权重,其评价指标组合赋权结果见表6。

表4 新疆某引水隧道施工段选取样本类别统计

3 TBM破岩性能的模糊综合评判

3.1 隶属函数的确定

本文拟采用模糊数学建立隶属函数,对各个指标进行量化。隶属函数可以解决各评价指标的公度性,使各个指标具有比较性。

当滚刀破岩性能较差时,设定其隶属函数为0,则评价指标量化为0。当滚刀破岩性能良好时,其评价指标量化为1,[0,1]之间的某个数值就可以表示TBM滚刀性能与该因素之间不同的适应性。本文采用线性关系确定具体评价指标的隶属函数,其13个因素的隶属函数分述如下。

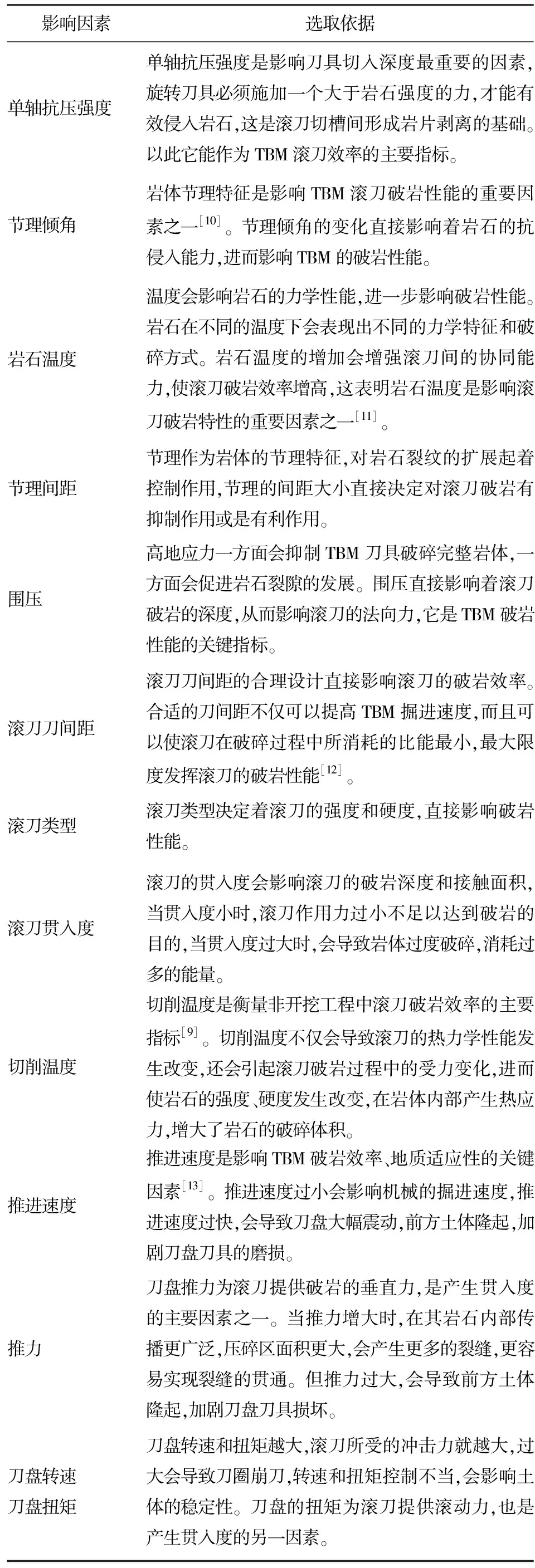

3.1.1 岩石的单轴抗压强度 根据TBM施工现场的大量施工经验,目前普遍认为滚刀最适宜切削单轴抗压强度为30~150 MPa的中硬岩和硬岩[14],而文献[8]指出滚刀不适宜切削单轴抗压强度小于20 MPa的软岩,有关研究表明滚刀不宜切削单轴抗压强度大于180 MPa的硬岩。所以构建如下的关于岩石单轴抗压强度的隶属函数:

表5 TBM破岩指标数据

表6 组合赋权结果

(12)

其对应的隶属函数图如图2所示。

3.1.2 节理倾角 破岩比能耗随着节理倾角α的增加呈现一个逐渐减少然后增大的过程;对于同一节理倾角,其破岩比能耗随着节理间距增大而不断增大;节理对高强度岩体的破岩影响程度更大。当岩中节理倾角α=60°时,盘形滚刀的破碎效率达到最高值[15-16]。根据文献[15-16]给出的节理倾角和节理间距对比耗能的影响曲线,近似得出如下关于节理倾角的隶属函数:

(13)

其对应的隶属函数图如图3所示。

3.1.3 岩石温度 岩石温度的升高能增强滚刀之间的协同作用,从而提高滚刀的破岩效率[17-18],为了量化,构造以下关于岩石温度隶属函数:

(14)

其对应的隶属函数图如图4所示。

3.1.4 节理间距 根据孙建中等[12]的研究可知,当节理间距小于50 mm时,节理的存在不利于滚刀破岩,随着节理间距的增加,这种不利影响逐渐消失;当节理间距不小于100 mm时,节理的存在几乎对滚刀破岩无影响。所以构建如下的关于节理间距的隶属函数:

(15)

其对应的隶属函数图如图5所示。

3.1.5 围压 张流等[19]采用以铅为围压介质的三轴试验绘制应力-应变曲线,得到岩石单轴抗压强度与围压的关系式为:

Rc=233+714c0.51

(16)

式中:c为围压,MPa。因此构建关于围压的隶属函数:

(17)

其对应的隶属函数图如图6所示。

3.1.6 刀间距 根据文献[20]所得到的刀间距与贯入度的拟合公式为:

S=-0.062p2+9.35p+9.4

(18)

式中:S为刀间距,mm;p为贯入度,mm。

因此构建关于刀间距的隶属函数:

(19)

其对应的隶属函数图如图7所示。

3.1.7 贯入度 从线性破岩试验对试验岩样的破岩效率来看,贯入度为2.5 mm是破岩的转折点。当贯入度小于2.5 mm时,随着贯入度增加,破岩的效率不断提高。但随着贯入度的增大,平均滚动力大幅度增加,破岩效率降低[21]。当滚刀贯入度较大时 (p≥8 mm),相邻滚刀间岩体将会随着贯入度的增加而出现过度破碎,此时,比能耗随着贯入度的增加急剧增大[22-23]。

因此构建关于贯入度的隶属函数:

(20)

其对应的隶属函数图如图8所示。

3.1.8 切削温度 根据刘洪斌等[9]的研究,在50~300℃范围内,随着温度的升高,滚刀和岩石的力学性能发生改变。滚刀受力先减小后增大,岩石破碎体积持续增大,导致滚刀破岩比能先减小后增大。155℃为滚刀理想切削温度,破岩效率最高。所以构建如下的关于切削温度的隶属函数:

(21)

其对应的隶属函数图如图9所示。

图2 单轴抗压强度隶属函数图 图3 节理倾角隶属函数图

图4 岩石温度隶属函数图 图5 节理间距隶属函数图

图6 围压隶属函数图 图7 刀间距隶属函数图

图8 贯入度隶属函数图 图9 切削温度隶属函数图

3.1.9 掘进速度 掘进速度是TBM的一项综合参数,结合国内外的工程经验,岩石的单轴抗压强度和速度的拟合公式为:

当15 MPa≤Rc<40 MPa时

vc=0.7134e0.0336Rc

(22)

当40 MPa≤Rc<180 MPa时

vc=-1.036 lnRc+6.8749

(23)

式中:Rc为单轴抗压强度,MPa;vc为掘进速度,m/h。

因此构建关于TBM掘进速度的隶属函数:

(24)

其对应的隶属函数图如图10所示。

3.1.10 刀盘推力 刀盘的推力与掘进速度、刀盘扭矩、贯入度和岩石的完整性等参数密切相关。根据罗华等[24]的研究,当刀盘贯入度pr=1 mm/r时,刀盘推力与单轴饱和抗压强度的关系为:

F1=1647.61 lnRc-443.96

(25)

因此构建关于刀盘推力的隶属函数:

(26)

其对应的隶属函数图如图11所示。

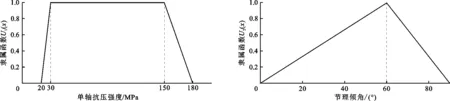

3.1.11 刀盘转速 TBM的滚刀破岩效率随着刀盘转速的增大而逐渐增高,根据文献[25]的研究,为了不影响排渣和避免刀具损坏,刀盘转速n≤42.6D-0.5(D为刀盘直径,m),其实目前TBM施工都没有超过允许值。由于一般刀盘的线速度v=2.4~2.6 m/s,换算为角速n=144/πD~156/πD。

因此构建关于刀盘转速的隶属函数:

(27)

其对应的隶属函数如图12所示。

3.1.12 刀盘扭矩 合理地的设计扭矩既能保证滚刀的破岩效率,又能优化TBM的结构和装机功率。刀盘扭矩设计不当,不仅影响TBM施工的掘进效率,严重时会引发工程事故。刀盘的扭矩一般以刀盘直径D的二次方而增加的关系来考虑[26]:Md=kmD2,km为扭矩系数,通常取45,但由于更高的刀具荷载可达到60。

因此构造关于刀盘扭矩隶属函数:

(28)

其对应的隶属函数图如图13所示。

3.1.13 滚刀类型 滚刀类型是影响TBM破岩性能最大的一个因素,滚刀的刃形有楔刀和平刀两种,楔形刀圈容易侵入岩体,但随着磨损量的增大,与掌子面的接触面积也逐渐增大,需要更大的推力,会造成TBM的不稳定。平刃滚刀在与掌子面的磨损过程中,推力变化不大,相对较稳定,本文选用的案例都用的是同一类型的滚刀,则默认隶属度均为1。

图10 掘进速度隶属函数图 图11 刀盘推力隶属函数图

图12 刀盘转速隶属函数图 图13 刀盘扭矩隶属函数图

3.2 模糊综合评判

根据第2节所得的组合权重和第3节计算所得的隶属度,评判综合值向量计算公式为:

(29)

根据TBM隧道施工的现场施工条件、数据资料,有关专家建议采用与其关联较紧密的TBM适应性分级标准值作为TBM滚刀分级标准,即采用广泛使用的4级划分,见表7。

表7 TBM滚刀评价等级表

4 工程案例

4.1 评价指标数据

以新疆某供水隧道IV标段4段比较典型里程段为评估对象,其具体地质、桩号和围岩类别见表4,采用综合平均取值和取不利情况下分析原则,列出该工程TBM滚刀破岩评价指标数据,见表5。

4.2 TBM滚刀的破岩性能评价

采用上述评价方法,根据已经建立的各评价指标隶属函数,得到TBM各个施工段各评价指标的隶属度,见表8。

表8 各施工段各评价指标对应隶属函数的隶属度

基于以上4个评估对象的模糊隶属度和相应指标的组合赋权权重,采用模糊综合评判的基本模型对4个评估对象的滚刀破岩性能进行评价,其计算结果如下:

上式结果分别表示该隧道4个段的TBM滚刀破岩性能的综合值,其中SD1段综合值为0.851 7,SD2段综合值为0.833 6,SD3段综合值0.819 9,破岩等级为优(Ⅳ)。根据施工报告,这3段施工段的岩性大部分为泥盆系凝灰质和砂岩,岩体较为完整、新鲜,呈厚层状,围岩稳定条件较好。局部杂砾岩与硅化凝灰质砾岩为中硬岩,岩石坚硬,岩体完整,适合TBM破岩掘进,现场施工情况与评价结果一致;SD4段综合值为0.687 7,岩等级为良好(Ⅲ)。该区段岩石抗压强度较低,局部地段存在小断层,破碎带宽度一般为3~15 cm,以炭质页岩、碎裂岩为主,炭质页岩薄层状,强度较低,层理较发育,遇水易软化,围岩稳定性较差,为Ⅳ类围岩,对TBM掘进有一定影响。现场施工情况也与评价结果相一致。

5 结 论

(1)本文对通常影响TBM滚刀破岩的指标因素进行了比较和论证,确定了对TBM滚刀破岩影响较大的因素为单轴抗压强度、节理倾角、岩石温度、节理间距、围压、滚刀刀间距、滚刀贯入度、切削温度、掘进速度、刀盘推力、刀盘转速、刀盘扭矩、滚刀类型;并通过文献分析,建立了相应的隶属函数,可以为今后的TBM滚刀性能评价工作提供参考。

(2)将建立的基于IGAHP-CRITIC和模糊综合评价TBM滚刀破岩性能评价模型运用于具体实例,通过评价结果与实际的对比分析,验证了该评价模型的合理性。

(3)建立的评价体系和方法较有效地反映了滚刀的综合破岩性能,可为今后滚刀设计、降低设备故障率和提高设备掘进效率提供一定的理论基础。

(4)本文的研究没有考虑滚刀自身的力学性能,存在一定的局限性,今后的研究可综合考虑岩石和滚刀的力学性能展开研究。