梯度混合混凝土叠浇面粘结性能试验研究

2020-12-21诸成烽范奕涛肖自强赵启俊王建民

诸成烽,范奕涛,肖自强,赵启俊,王建民

(宁波大学 土木与环境工程学院,浙江 宁波 315211)

1 研究背景

随着建筑工业化的快速发展,装配式混凝土结构由于具有标准化设计、工程化生产、快速施工等优点,受到人们越来越广泛的关注,并大量推广运用于实际工程中[1]。混凝土叠合构件是装配式混凝土结构构件的一种,其预制部分在现场施工阶段可以兼作模板使用,具有灵活性好、施工工期短等优点[2-3]。但在实际施工过程中,普通混凝土叠合构件的预制部分往往由于其自重大和截面尺寸较大,在一定程度上限制了叠合浇筑构件的应用。混凝土梁结构构件在设计荷载作用下,其局部受力通常处于常压或常拉状态,如普通混凝土梁构件往往是上部局部区域受压、下部受拉[4-5]。若能将陶粒轻骨料混凝土浇筑布置于构件受拉区,即可保证结构及构件在设计荷载作用的正常使用状态下,既可有效减轻结构构件的自重、减小构件截面尺寸,还能提高结构的保温隔热及抗震性能[6-7]。

陶粒混凝土与普通混凝土叠合浇筑时,由于两种混凝土材料的弹性模量与本构模型存在一定的差异,在设计荷载作用下,浇筑结合面区域会出现附加拉、压及剪切应力,对混凝土的叠合浇筑及整体工作性能产生一定的影响[8-9]。而两种混凝土之间粘结性能的强弱是构件叠合后能否协同工作的关键。通过选择合适的界面处理方式可以增大界面的粗糙度,从而提高浇筑结合面的粘结性能,减小浇筑时由于结合面的存在带来的附加影响。混凝土结合面的粘结性能可以通过剪切性能直观地反映。Iskhakov等[10-11]研究了异强叠浇混凝土梁,指出两种混凝土叠浇后整体性较好;张智龙[12]以不同结合面植筋率、混凝土强度为变量,提出了结合面抗剪承载力公式;刘安庆等[13]通过Z形试块抗剪试验发现采用露骨料水洗剂处理后的结合面剪切强度较高于人工凿毛处理。由于界面处理方式、叠浇间隔时间不同,导致现有相关研究结果存在一定差异。同时,目前试验研究方法大多为宏观试验,关于结合面微观结构特征分析的研究尚未大量开展。而轻骨料由于其本身的形态结构及表观孔隙,能有效改善混凝土界面的微观结构,使得界面过渡区更加致密[14]。因此,本文基于功能梯度混凝土概念,通过设计制作双面直剪试验试块,研究陶粒混凝土与普通混凝土叠合浇筑时结合面的破坏特征及粘结性能变化规律,分析结合面粘结性能在不同结合面处理方式与浇筑间隔时间下的变化规律;并通过扫描电子显微镜观测分析人工凿毛处理与涂刷粉煤灰砂浆这两种界面处理方式下浇筑结合面的微观结构特征。

2 试验材料与方案

2.1 材料及配合比

陶粒选用3~25 mm连续级配椭球形粉煤灰陶粒,筒压强度为8.4 MPa;碎石采用粒径D≤25 mm的普通碎石;试验用砂为中砂;试验用水为自来水;粉煤灰选用Ⅰ级粉煤灰;水泥为P·O42.5普通硅酸盐水泥。表1为试验混凝土配合比及抗压强度。

2.2 试块设计制作

试验试块为150 mm×150 mm×150 mm的立方体试块。其中,试块中间为陶粒混凝土夹层,左右两侧为后浇普通混凝土。试块制作时,首先浇筑中间陶粒混凝土部分,模拟实际工程中的预制构件部分;硬化拆模后进行标准养护,待陶粒混凝土养护到叠合浇筑规定时间后,对预制陶粒混凝土试块两侧面进行处理。目前国内外对2种混凝土结合面的粗糙度处理尚无具体的规范或规程要求,大多采用人工凿毛法、植筋法、掺入界面剂等方法[15-18]。本文采用人工凿毛以及涂刷粉煤灰砂浆的方法对陶粒混凝土试块两侧表面进行处理。浇筑结合面凿毛处理完成后,用水清洗界面,待饱和面自然干后同时浇筑左右两侧的普通混凝土。粉煤灰砂浆涂刷处理完成后的陶粒混凝土试块,需在砂浆尚未硬化前浇筑左右两侧的普通混凝土。叠合试块完成浇筑脱模后,进行28 d标准养护。

表1 试验混凝土配合比及抗压强度

试验共设计制作10组叠合浇筑试块,每组5块。由于混凝土在浇筑完成后,终凝时间不得小于10 h,同时考虑到实际混凝土叠合构件预制部分的运输、吊装要求以及施工工艺的多样性,选择叠合浇筑间隔时间分别为10 h、2 d、7 d、14 d、28 d进行试验,表2为试块编号及参数分组。

表2 叠合浇筑试块分组及参数

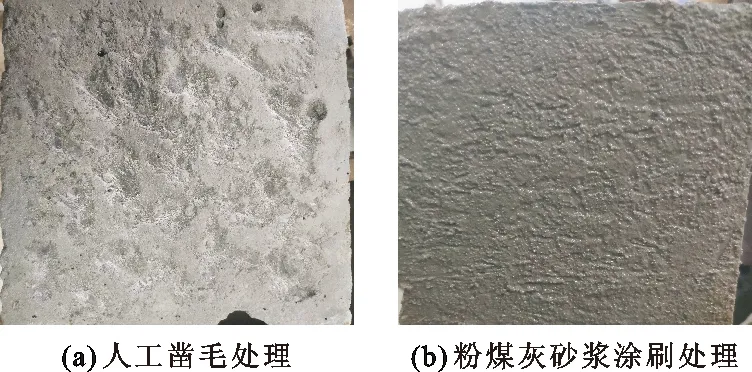

图1为试块浇筑结合面通过人工凿毛和粉煤灰砂浆涂刷处理方式的处理效果。

由图1可看出,人工凿毛处理后浇筑结合面表现为人为的粗糙及凹凸不平,部分陶粒骨料裸露或被凿裂,结合面粗糙度由灌砂法测定得出的平均灌砂深度为5 mm;粉煤灰砂浆涂刷后结合面相对平整,表面附有一薄层砂浆水膜。

图1 试块浇筑结合面不同处理方式的处理效果

2.3 试验加载

试验加载时,在叠合浇筑试块两侧普通混凝土底部分别架设钢垫块,在中间陶粒混凝土上表面架设钢垫块。钢垫块宽度略小于各部分混凝土的宽度,图2为组合试块的加载示意图。

图2 叠合浇筑试块的加载示意图

3 试验结果与分析

3.1 试块破坏特征

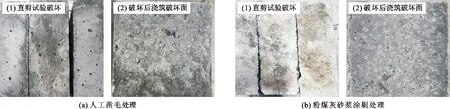

试块浇筑结合面不同处理方式的直剪试验破坏及破坏后浇筑破坏面形态见图3。

由图3可看出,浇筑结合面不同处理方式的试块均表现为典型的直剪脆性破坏,叠合浇筑试块中间陶粒混凝土部分与两侧普通混凝土部分基本表现为对称性的相互变形错裂,在试验过程中,加载峰值附近伴随明显的“嘭嘭”声。结合面不同处理方式下,叠合浇筑试块的直剪破坏特征有所区别:(1)人工凿毛方式处理后,叠合浇筑结合面呈无规则的凹凸不平状,同时陶粒混凝土内部的部分孔洞也暴露在浇筑结合面上。后期浇筑普通混凝土后,水泥浆有效包裹在浇筑结合面上。在剪切试验荷载作用下,试块基本沿着浇筑结合面剪切错裂,破坏后的浇筑结合面相对浇筑前较平整规则;(2)浇筑结合面涂刷粉煤灰砂浆处理后,砂浆层完全覆盖于结合面上,平均厚度约为1 mm,后期浇筑普通混凝土后,新混凝土浆体直接与粉煤灰砂浆有效融合硬化。试块剪切破坏后,基本沿着浇筑结合面断裂,破坏面较为平直,结合面两侧混凝土均出现粘连剪切破坏,砂浆基本附着在陶粒混凝土界面上,说明浇筑结合面经粉煤灰砂浆涂刷处理后与前期陶粒混凝土部分有较好的粘结性能。

剪切试验破坏后,人工凿毛处理与粉煤灰砂浆涂刷处理相比,浇筑结合面上局部存在裸露的陶粒骨料,部分陶粒骨料受剪碎裂;脱落的普通混凝土试块侧面局部粘连浇筑时填补人工凿毛处理凹凸面的后浇普通混凝土凸起,经过粉煤灰砂浆涂刷处理的浇筑结合面总体较为平整。

图3 试块浇筑结合面不同处理方式的直剪试验破坏及破坏后浇筑破坏面形态

3.2 试验结果分析

试块浇筑结合面的平均粘结剪切强度可参照公式(1)进行近似计算[19]:

(1)

式中:F为试验破坏荷载,N;A为叠合浇筑结合面面积,mm2。

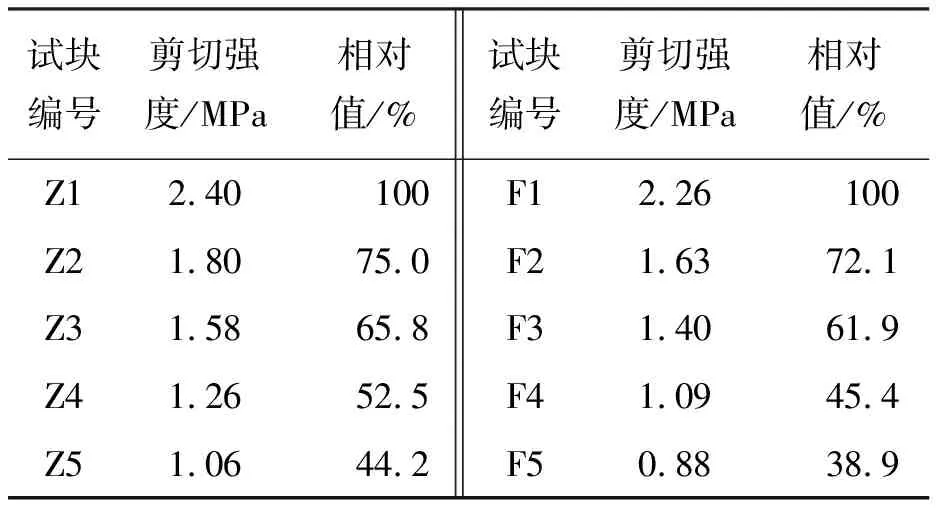

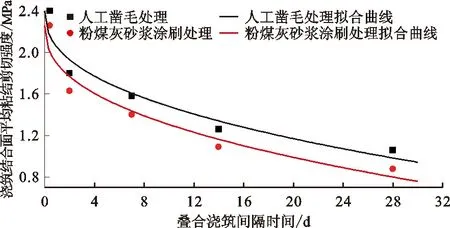

通过试验和计算得出的不同结合面处理方式的各试块浇筑结合面平均粘结剪切强度及相关拟合曲线见表3和图4。

分析表3和图4可知:(1)不同处理方式下叠浇试块结合面的平均粘结剪切强度变化有所不同。对应相同浇筑间隔时间下,人工凿毛处理后的试块平均粘结剪切强度略高于粉煤灰砂浆涂刷处理。原因在于经过人工凿毛处理后,结合表面较明显的凹凸粗糙不平,加之部分粗骨料局部裸露,有效提高了结合面的机械咬合力。(2)在人工凿毛和粉煤灰砂浆涂刷处理两种方式下,陶粒混凝土与普通混凝土叠合浇筑结合面的平均粘结剪切强度随浇筑间隔时间的增大,均发生规律相同的降低变化。初始浇筑间隔时间为10 h时,两种处理方式下试块浇筑结合面的平均粘结剪切强度分别为2.40和2.26 MPa,凿毛处理比粉煤灰砂浆涂刷处理剪切强度约高出6.2%。随着浇筑间隔时间的增大,粉煤灰砂浆涂刷处理下平均粘结剪切强度的降低幅度略微大于人工凿毛处理方式。其中,当浇筑间隔时间从初始的10 h增大为2 d时,两种处理方式下的结合面平均粘结剪切强度的下降幅度最为显著。当浇筑间隔时间为28 d时,两种处理方式下的结合面平均粘结剪切强度分别为相应初始值的44.2%和38.9%;人工凿毛处理后的浇筑结合面平均粘结剪切强度比粉煤灰砂浆涂刷处理后高出约17%。(3)浇筑间隔时间的延长使得结合面平均粘结剪切强度的降低变化愈加明显。由此可见,在实际施工过程允许情况下,选用人工凿毛处理方式,并在较短时间内浇筑叠合部分,更能有效保证浇筑结合面的粘结抗剪性能。

表3 不同结合面处理方式的各试块浇筑结合面平均粘结剪切强度试验结果

图4 不同结合面处理方式的各试块浇筑结合面平均粘结剪切强度随叠合浇筑间隔时间的变化情况

通过对试验数据进行拟合分析,得到组合混凝土试块浇筑结合面平均粘结剪切强度与界面处理方式和叠合浇筑间隔时间的关系式为:

τt=(1-ktn)τ

(2)

式中:τt为不同结合面处理方式下的组合混凝土试块在浇筑间隔时间为t时的浇筑结合面平均粘结剪切强度,MPa;τ为不同结合面处理方式下的组合混凝土试块在浇筑间隔时间为10 h时的浇筑结合面平均粘结剪切强度,MPa;k为常数,体现浇筑结合面处理方式的影响;n为小于1的指数,反映浇筑间隔时间的影响;t为叠合浇筑间隔时间,d。

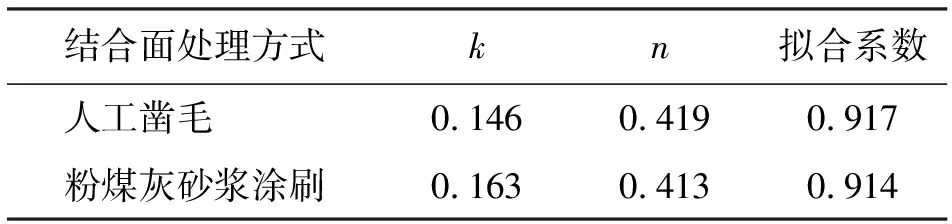

不同结合面处理方式的拟合相关系数见表4。

表4 不同结合面处理方式的拟合相关系数

由此得到人工凿毛处理及粉煤灰砂浆涂刷处理下,试块浇筑结合面的平均粘结剪切强度拟合关系式分别为:

τt=2.4(1-0.146t0.419)

(3)

τt=2.26(1-0.163t0.413)

(4)

4 浇筑结合面微观结构特征

为分析不同结合面处理方式对浇筑结合面微观结构的影响,甄选部分有代表特征的浇筑结合面区域的碎屑作为样品放入无水酒精中终止水化,烘干并进行表面镀金处理,采用扫描电子显微镜观测分析微观形貌。图5为Z1组和F1组试块浇筑结合面局部微观形貌的观测结果。

图5 Z1组和F1组试块浇筑结合面微观形貌(放大倍率200)

经过人工凿毛处理的浇筑结合面存在较明显的界面印迹,但局部未见有明显的收缩裂缝或空隙,如图5(a)所示。原因在于凿毛处理后浇筑结合面凹凸不平且粗糙度明显增大,此外,结合面局部裸露的陶粒骨料能有效吸收附近部分水分,明显减小了“墙壁作用”的效应及影响[20],从而减少了裂缝和孔隙的生成,使结合面微观结构更加致密。有效提高了与后浇普通混凝土之间的接触效果。

图5(b)为粉煤灰砂浆涂刷处理后的浇筑结合面微观形貌。由图5(b)可发现,试块中普通混凝土与陶粒混凝土之间局部存在较明显的收缩空隙。此外,浇筑结合面未见具有明显厚度的粉煤灰砂浆层。原因在于后期浇筑普通混凝土时,粉煤灰砂浆尚未凝结,除少量粉煤灰砂浆在后期硬化过程中浸入早期硬化的陶粒混凝土基体中外,大部分粉煤灰砂浆与后期浇筑的普通混凝土相溶硬化,从而改善了结合面的水灰比及水化产物形态。

图6、7分别为Z1组和F1组试块浇筑结合面更大放大倍率下的微观形貌。

图6 Z1试块浇筑结合面微观形貌 图7 F1试块浇筑结合面微观形貌

由图6可见,人工凿毛处理后的浇筑结合面区域发生了较充分的水化反应,分布较规则的六边形片板状氢氧化钙晶体(C-H),其间穿插有少量针棒状钙矾石(AFt)和少量C-S-H凝胶,有效减小了孔隙的数量和尺寸。浇筑结合面经过人工凿毛处理后,增大了后期浇筑时结合面区域的接触比面积,促进了结合面区域的水化反应,使结合面区域结合更紧密。人工凿毛处理在结合面区域产生的微裂缝以及毛细孔结构使得后期硬化水化产物晶体辐射渗入前期的陶粒混凝土内部,从而有效改善了两种混凝土在浇筑结合面区域的粘结性能。同时,由于“墙壁效应”产生的水膜一定程度上渗透进入陶粒混凝土内部,使陶粒混凝土产生二次养护并改善了结合面处的水灰比,使两种混凝土连成整体,界面模糊。因此,人工凿毛处理有效改善了界面的微观形貌,减小了界面出现微裂缝、微孔隙的概率,从而提高了结合面的粘结性能。

由图7可知,经过粉煤灰砂浆涂刷处理后,浇筑结合面区域部分粉煤灰颗粒表层附着凝胶,形成团簇,在结合面处与陶粒混凝土基体相结合,同时存在部分C-H晶体和C-S-H凝胶与AFt晶体互相交织,提高了结合面区微观结构的密实度。粉煤灰溶解后的二次水化反应缓解了C-H晶体的富集与定向排列现象,而未参与反应的部分粉煤灰团将会与水化产物相互交织,填充了水化产物之间的空隙,但仍有部分未参与水化反应的粉煤灰团存在于界面区域,由于体积较大无法填充已产生的缝隙。粉煤灰还可以减小结合面孔隙产生的概率,提高粘结性能。在浇筑结合面区域,后期浇筑的普通混凝土的硬化收缩受到前期浇筑硬化的陶粒混凝土基体的约束,收缩引起的体积变化导致两种材料之间的体积变化不协调,从而在浇筑结合面上出现拉应力与剪切应力。而相对于人工凿毛处理,经过粉煤灰砂浆涂刷处理的浇筑结合面上的机械咬合力和摩阻力较小,结合面微观结构相对平整光滑,当收缩引起的应力超过结合面粘结强度时,将会出现局部微裂缝和分层现象。所以,粉煤灰砂浆涂刷处理后,会导致部分结合面区域粘结性能较好,而部分区域由于硬化收缩而产生局部微裂缝。

5 结 论

(1)人工凿毛和粉煤灰砂浆涂刷处理两种方式下,陶粒混凝土与普通混凝土叠合浇筑结合面的粘结剪切性能随浇筑间隔时间的增大,均发生规律相同的降低变化。其中,从初始浇筑间隔时间10 h到2 d,叠合浇筑结合面的粘结剪切强度降低最为显著;随着叠合浇筑间隔时间的增大,粉煤灰砂浆涂刷处理方式下,结合面粘结剪切性能的降低幅度略大于人工凿毛处理。

(2)人工凿毛处理后的浇筑结合面区域由于良好的机械咬合性,以及所产生的微裂缝与毛细孔使得后期硬化水化产物晶体辐射渗入前期的陶粒混凝土内部,从而使得结合面区域发生了较充分的水化反应,减小了孔隙的数量和尺寸,结合面区域微观结构更加致密,有效提高了浇筑结合面区域的粘结剪切性能。

(3)粉煤灰砂浆涂刷处理后的浇筑结合面上C-H晶体和C-S-H凝胶与AFt晶体相互交织,提高了界面区微观结构的密实度;后期普通混凝土硬化过程中受到陶粒混凝土基体的约束,在结合面上产生拉应力和剪切应力,致使出现局部收缩微裂缝。随着浇筑间隔时间的增大,这种影响略加明显,从而导致粘结剪切强度的降低略微明显于人工凿毛处理方式。