页岩气三甘醇脱水装置脱水效果评价研究

2020-12-20王勇闪从新伍坤一

王勇 闪从新 伍坤一

中国石油西南油气田公司集输工程技术研究所

页岩气是存在于泥页岩或高碳泥页岩中、并且主要以吸附态或游离态存在的天然气聚集[1]。根据美国能源情报署(EIA)的估计,我国页岩气可采储量高达36×1012m3[2]。然而,页岩气储层具有孔隙度、渗透率极低的非常规特性,必须依靠大型水力压裂工艺技术才能实现页岩气田增产的目的[3]。基于此,页岩气井开发具有生产初期产水量大、中后期产水量逐渐衰减至较低程度等非常规特性[4]。

页岩气井具有气量变化大、液态采出水量变化大的生产特点,需要设计的脱水装置有较大的适应性。如果脱水装置的脱水效果不理想或难以满足现场工况要求,不仅会降低集输管道的输送能力,增加动力消耗,也会堵塞集输管道,同时还会加剧CO2对管线的腐蚀。三甘醇脱水工艺是目前页岩气田广泛采用的脱水方法[5-6]。因此,为保证脱水工艺能够适应现场要求,对三甘醇脱水装置的脱水效果进行评价与优化至关重要。

近年来,有很多学者采用模拟软件进行了三甘醇脱水装置脱水效果的影响因素分析,对三甘醇脱水工艺运行参数进行了对比优化,同时也对三甘醇脱水装置进行了脱水性能评价,还对三甘醇脱水装置存在的问题及改进措施进行了分析,从而提出了相应的工艺操作建议和方案[7-16]。但是目前很少有学者对页岩气田脱水站内三甘醇脱水装置的脱水效果进行适应性评价[17-19],并对其结果进行验证。

因此,基于长宁-威远区块页岩气的现场实际运行工况,采用HYSYS软件模拟三甘醇脱水工艺的不同工况,定量分析三甘醇脱水装置脱水效果的主要影响因素,然后根据脱水装置在不同处理量下的现场实际考核数据,并选取关键性能指标对模拟结果进行对比验证,从而为三甘醇脱水装置脱水效果的评价和优化提供借鉴。同时,对页岩气田实际生产效率与经济效益的提高也有一定的意义。

1 三甘醇脱水工艺流程概述

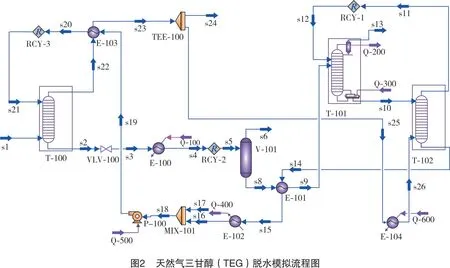

三甘醇脱水流程可分为吸收与再生两部分。在吸收换热模块,TEG吸收塔塔顶出来的干气经干气/贫液换热器与贫液换热后,输送至外输装置,在外输装置内通过贸易交接计量后外输。在TEG再生部分,TEG吸收塔塔底出来的富液进入TEG重沸器进行再生,TEG重沸器的富液精馏柱顶端出来的废气经废气分液罐进行分液后,废气进入灼烧炉灼烧放空。三甘醇脱水装置工艺流程图见图1。

2 三甘醇脱水流程的HYSYS模拟

2.1 状态方程的选取及模型的建立

在采用HYSYS软件进行过程模拟前,合理定义HYSYS数学模型的物性包和添加模拟对象的组分是必须的,可进行水力学特性计算、热力学特性计算、碳氢化合物物性计算。采用Peng-Robinson方程作为TEG脱水的气液平衡模型能够表现出良好的收敛性和较高的精度,完全适合工程上用于计算TEG脱水所需的各项参数。因此,采用Peng-Robinson方程作为模拟计算的基础。根据天然气三甘醇脱水实际工艺流程来建立模拟流程,如图2所示。

2.2 基础数据

采用HYSYS软件对三甘醇脱水流程进行模拟,某装置设计处理量300×104m3/d(20 ℃,101.325 k Pa,下同),设计操作弹性50%~120%。天然气的气质条件为:在处理量为360×104m3/d的条件下,进气温度(平均值)为28.6 ℃,进气压力(平均值)为4.87 MPa;在处理量为300×104m3/d的条件下,进气温度(平均值)为28.8 ℃,进气压力(平均值)为5.03 MPa;环境温度(平均值)为14 ℃。原料气组成见表1,要求脱水后干气水露点达到-5 ℃及以下。

3 脱水效果影响因素分析

3.1 三甘醇贫液质量分数对脱水效果的影响

当吸收塔入口温度一定时,随着三甘醇贫液质量分数的增大,出塔后干气的平衡露点显著下降。且随着贫液质量分数的增加,干气露点降低的趋势增大,这是因为三甘醇贫液质量分数增加,溶液中的水含量降低,水分在气液两相间传质的推动力增大,有利于更好地进行气液传质,增大吸收速率。影响三甘醇贫液质量分数的因素有:闪蒸罐温度和压力、重沸器温度和压力、是否采用汽提气等。三甘醇贫液质量分数随着重沸器温度的增加而增加,但是当温度大于204℃时,三甘醇溶液分解速率明显增加。重沸器压力升高会降低三甘醇贫液质量分数。使用汽提可显著提升三甘醇质量分数。此外,饱和水蒸气是造成三甘醇脱水性能下降的重要原因,并且当饱和水蒸气质量分数超过3%时,三甘醇的脱水效率会急剧下降。

在360×104m3/d的处理量(工况一)下,将三甘醇循环量设定为1.06 m3/h,只改变三甘醇贫液质量分数。考察三甘醇贫液质量分数和出脱水装置干气露点的关系,如图3所示。

由图3可知,在工况一的条件下,随着三甘醇贫液质量分数的不断增加,出脱水装置干气的露点也在不断降低,并且干气露点下降趋势明显增大。这是因为三甘醇贫液质量分数较高时的水含量较低,气液两相之间的传质效果显著,水分吸收速率较高。

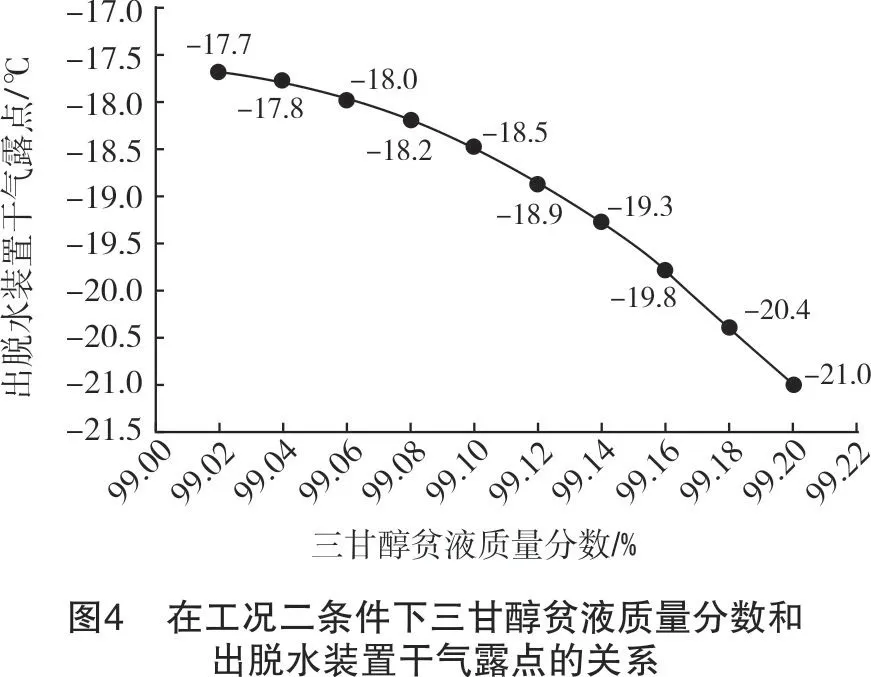

在300×104m3/d的处理量(工况二)下,将三甘醇循环量设定为1.16 m3/h,只改变三甘醇贫液质量分数。考察三甘醇贫液质量分数和出脱水装置干气露点的关系,如图4所示。

由图4可知,在工况二的条件下,三甘醇贫液质量分数对出脱水装置干气露点的影响规律与工况一相似,但是当三甘醇循环量从1.06 m3/h增至1.16 m3/h时,在不同三甘醇贫液质量分数下的出脱水装置干气露点均有不同程度的降低,脱水效果更为显著。

在装置长期运行过程中,由于三甘醇溶液的降解和杂质的增加,以及因结垢或腐蚀等带来的设备性能降低,均会造成溶液再生效果逐渐变差的情况,三甘醇贫液质量分数无法达到预设值。因此,在生产过程中应根据实际情况,定期检测三甘醇贫液质量分数。建议将三甘醇贫液质量分数保持在99%以上,如果低于此值,应通过调整再生温度和汽提气量等参数,即在确保再生温度不超过热降解温度204 ℃的前提下,适当提高重沸器温度,在15~25 m3/h的范围内合理提高汽提气量。

3.2 三甘醇循环量对脱水效果的影响

三甘醇循环量会影响脱水效果,三甘醇循环量过大不仅增大了动力消耗,还会造成淹塔,降低塔的脱水效率。因此,将单位处理量下的三甘醇循环量纳入评价指标能够更加详细地反映脱水站内脱水工艺及其装置的经济性和脱水效果的优劣。当塔板数和三甘醇质量分数固定不变时,如果三甘醇循环量增大,则干气含水量减小,露点降也会随之增大,但是当循环量增大到一定程度后,露点的下降速率明显减少。如果循环量过大,可能会增加重沸器的负荷量,动力消耗过大。因此,循环量应该维持在能满足脱水效果的范围内,既可以提高三甘醇脱水工艺效率,又可以达到节能环保效果。

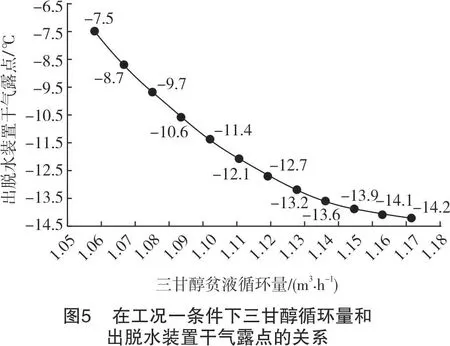

在360×104m3/d的处理量下,将三甘醇溶液质量分数设定为99.20%,只改变三甘醇循环量。考察三甘醇循环量和出脱水装置干气露点的关系,见图5。

由图5可知,随着三甘醇溶液循环量的不断增加,脱水后的干气露点也会逐渐降低,但是干气露点的下降速率不断减小,这是因为过高的三甘醇溶液循环量会增加携带进入吸收塔的液量,增大气、液两相之间传质的阻力。

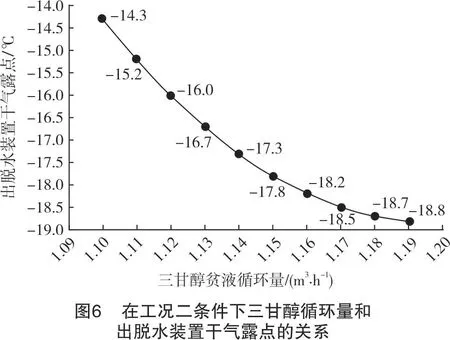

在300×104m3/d的处理量下,将三甘醇溶液质量分数设定为99.10%,只改变三甘醇循环量。考察三甘醇循环量和出脱水装置干气露点的关系,见图6。

由图6可知,在工况二条件下,三甘醇循环量对出脱水装置干气露点的影响规律与工况一相似,但是当三甘醇溶液质量分数从99.20%降低至99.10%时,在不同三甘醇溶液循环量下的出脱水装置干气露点均有不同程度的降低,脱水效果更为显著。

根据图5、图6分析可知,出脱水装置干气露点随着三甘醇循环量的增加而降低。但是增加三甘醇循环量所引起的水露点下降并不明显,反而增加了动力负荷,提高了运营成本。过大的三甘醇循环量甚至会造成淹塔,从而降低塔板效率,导致天然气水露点不达标。在单位体积溶液可吸收的水分(量)不变的情况下,过低的三甘醇循环量会打破吸收塔的平衡态,气速过快或停留时间过短,意味着总的脱水量降低,从而致使吸收塔出口的天然气含水量升高。在第二工况下,流量较小,压力较高,原料气总的含水量降低,从而导致露点温度降低过多,增加能耗。因此,可以考虑适当降低再生温度,或合理降低三甘醇循环量。

4 现场实际考核数据分析

4.1 考核项目及指标

某脱水装置投产至今运行平稳,目前装置单套处理量300×104m3/d,具备考核条件。为保证新建脱水装置在设计操作范围之内,确定脱水装置是否达到设计的300×104m3/d(单套)处理能力,将在100%和120%两个负荷条件下进行性能考核,考核脱水装置在100%满负荷条件下是否达到设计处理能力,以及在设计负荷120%的上限条件下是否能够正常生产,即300×104m3/d脱水装置(单套)在300×104m3/d和360×104m3/d两种工况下进行性能考核。

通过对新建脱水装置的考核,以明确装置最大实际处理能力,发现装置存在的主要问题和瓶颈,指导生产操作,调整和优化工艺操作参数。因此,需要开展此次考核工作。某脱水装置的性能考核项目及指标见表2。

表2 某脱水装置性能考核项目及指标

4.2 不同处理量下脱水装置的考核指标情况

4.2.1360×104m3/d脱水装置考核结果

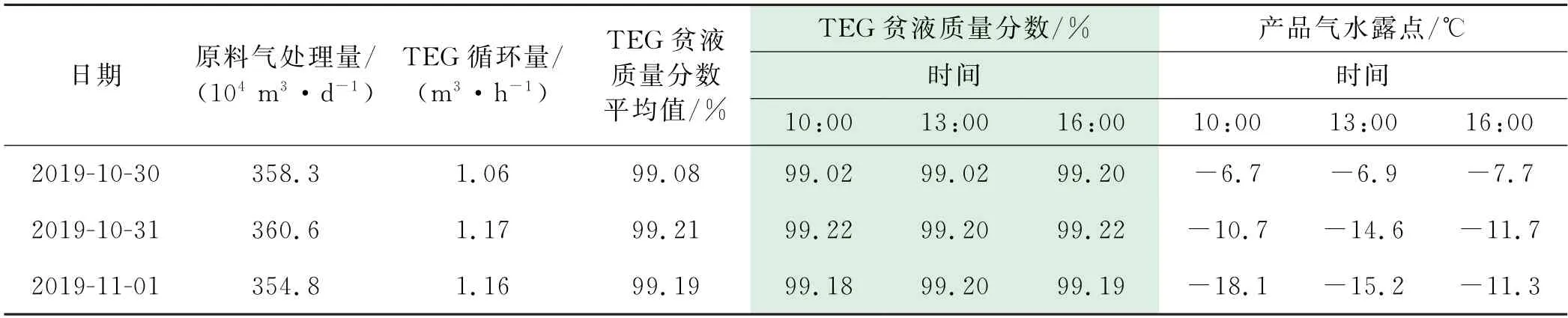

360×104m3/d脱水装置的现场考核时间为3天。在装置性能考核期间,装置日均处理量分别为358.3×104m3/d、360.6×104m3/d和354.8×104m3/d,原料气日均压力分别为4.81 MPa、4.86 MPa和4.94 MPa,原料气日均温度分别为29.1 ℃、28.6 ℃和28 ℃,日均TEG贫液循环量分别为1.06 m3/h、1.17 m3/h和1.16 m3/h,环境温度14℃(平均值),主要工艺设备运转正常。

由表3可知,考核期间360×104m3/d脱水装置的产品气水露点均低于-5℃,均在考核要求范围之内,达到设计指标。360×104m3/d脱水装置贫液质量分数的平均值均大于99%,达到设计和考核指标。

表3 360×104 m3/d脱水装置考核期间的关键运行参数及考核指标

表4 300×104 m3/d脱水装置考核期间的关键运行参数及考核指标

4.2.2300×104m3/d脱水装置考核结果

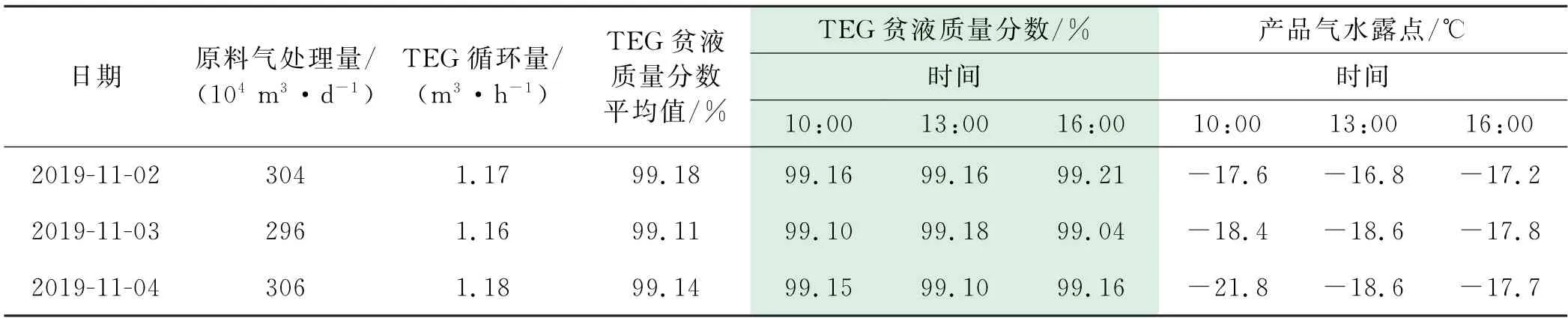

300×104m3/d脱水装置的现场考核时间为3天。在性能考核期间,装置日均处理量分别为304×104m3/d、296×104m3/d和306×104m3/d,原料气日均压力为5.05 MPa、5.08 MPa和4.95 MPa,原料气日均温度分别为28.5 ℃、29.4 ℃和28.4 ℃,日均TEG贫液循环量分别为1.17 m3/h、1.16 m3/h和1.18 m3/h,环境温度14 ℃(平均值),主要工艺设备运转正常。

由表4可知,考核期间300×104m3/d脱水装置的产品气水露点均远低于-5 ℃,在考核要求范围之内,达到设计指标。贫液质量分数平均值大于99%,达到设计和考核指标。

4.3 考核结果分析

在目前气质条件下,某脱水站内300×104m3/d脱水装置的原料气处理量在296×104~360.6×104m3/d的范围内,装置产品气水露点、三甘醇贫液质量均合格,脱水装置操作平稳。

通过HYSYS模拟结果与现场实际考核数据对比分析可知,两者之间误差较小,可以相互验证,从而证实了软件模拟方法的可靠性及模拟结果的准确性。

5 结论与建议

5.1 结论

(1)随着三甘醇贫液质量分数的增加,干气水露点降低的趋势增大,这是因为三甘醇贫液质量分数增加,溶液中的水含量降低,水分在气液两相间传质的推动力增大,有利于更好地进行气液传质,增大吸收速率。

(2)由于技术和实际条件的约束,在一段时间后,三甘醇贫液质量分数无法达到预设值。因此,在生产过程中应根据实际情况定期检测三甘醇贫液质量分数。

(3)出脱水装置干气露点随着三甘醇循环量的增加而降低,但当三甘醇循环量超过一定限度后,增加三甘醇循环量所引起的水露点下降并不明显,反而增加了动力负荷,并提高了运营成本。

(4)某脱水站内脱水装置处理量为296×104~360×104m3/d,压力为4.55~5.0 MPa,采用干气水露点、TEG贫液质量分数、TEG循环量等关键性能指标进行考核。结果表明,考核指标合格,达到设计要求。

(5)现场实际考核数据与HYSYS模拟结果相吻合,从而证实了软件模拟方法及其结果的准确性,同时也印证了采用干气水露点、TEG贫液质量分数、TEG循环量等关键性能指标进行考核的方法具有较高的可靠性。

5.2 建议

(1)建议定期检测三甘醇贫液质量分数,保持三甘醇贫液质量分数在99%以上,如果低于此值,应以调整再生温度和汽提气量等参数为主,以补充新的三甘醇贫液为辅,即在确保再生温度不超过热降解温度204 ℃的前提下,适当提高重沸器温度并在15~25 m3/h的范围内合理提高汽提气量;在第二工况下,流量较小,压力较高,原料气中总含水量降低,从而导致露点温度降低过多,浪费能耗,可以考虑适当降低再生温度,或合理降低三甘醇循环量。

(2)在现场实际考核期间,当贫液质量分数高于99%时,水露点接近-20 ℃,远低于设计值-5 ℃;建议在保证产品气水露点达标的前提下开启循环泵旁路阀门,适当调整三甘醇贫液的总循环量,从而降低重沸器燃料气耗量,并降低能耗。

(3)在开启汽提气后,三甘醇贫液质量分数可以达到99%以上;建议在日常生产中加强对三甘醇贫液质量分数的监控,当需要提高贫液质量分数时,开启汽提气以保证三甘醇贫液的再生质量。