基于阵列超声成像法的混凝土裂缝深度检测

2020-12-19潘永东吴玉龙

张 军,顾 盛,潘永东,张 健,吴玉龙

(1.昆山市建设工程质量检测中心,昆山 215337;2.同济大学 航空航天与力学学院,上海 200092)

混凝土是土木工程领域应用最广泛的建筑材料之一,其质量直接关系到建筑结构的安全。受设计、施工管理方面的影响,混凝土结构很容易产生不同程度的裂缝。裂缝不仅会影响建筑物的美观和使用功能,还会影响结构的整体稳定性及耐久性,严重时甚至会引发安全事故。因此,必须对混凝土构件裂缝进行检测,准确掌握裂缝的走势、宽度、长度和深度[1-3],以判断裂缝对建筑物的危害程度并研究相应的修补措施[4]。

目前,混凝土结构裂缝深度的检测方法主要分为冲击弹性波法和超声波法:冲击弹性波法产生的信号频率低但能量高,传播距离远,受混凝土内部钢筋、水分和其他杂质的影响较小,但只适用于单裂缝的检测,无法对多裂缝进行检测[5];超声波法分为单面平测法、双面斜测法和钻孔对测法。CECS21:2000 《超声法检测混凝土缺陷技术规程》 介绍了超声波法检测。钻孔对测法与双面斜测法对混凝土结构及其加工条件的要求较高,且检测精度较低[6-7];而单面平测法只要求混凝土结构有一个可测表面,检测精度较高,被广泛应用于工程实践中。但传统单面平测法采用双探头进行检测,耗时较多,检测效率低下;且检测时需要使用耦合剂来保证超声信号的传输,探头耦合的好坏会直接影响检测精度。因此,单面平测法还需要进一步的优化[8-10]。

与传统的超声法相比,阵列超声成像法使用的是横波换能器。同样频率下,波长越小,纵波的空间分辨率更高。采用干耦合点接触式换能器阵列技术,将传统点测改为面测可实现连续扫描,并且不用任何耦合剂,检测效率得到大幅度提升;测试完成后,通过合成孔径成像技术可实现图像重构,能够更加直观地反映检测物体的内部质量。阵列超声成像法广泛应用于电力、石油化工、铁路、核工业、航空航天等领域,其中最常见的应用是焊缝检测与缺陷检测[11-12]。笔者将阵列超声成像法引入混凝土结构裂缝的深度检测中,主要介绍了阵列超声成像法检测混凝土裂缝深度的原理及影响因素,同时设计制作了一块预设7条不同深度裂缝的素混凝土试件,使用A1040 MIRA混凝土阵列超声成像仪进行跨单裂缝检测及试件整体成像检测,并对检测结果进行了分析,相关结论可为后续研究提供借鉴。

1 阵列超声成像法的用途及其测试原理

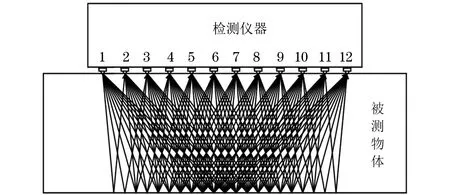

1.1 检测物体的厚度

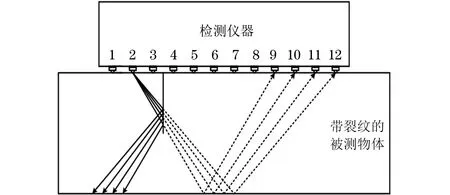

图1为阵列超声成像仪检测物体厚度的声传播路径示意,数字1~12代表每排换能器的编号,检测时,第1排换能器激发超声信号,其余换能器接收超声信号。此后,下一排换能器激发超声信号,其右侧的换能器接收超声信号。此过程循环重复,直至前11排换能器都已经激发过超声信号。图1中的射线代表超声波传播路径,此时超声波在物体底部边界发生反射,信号处理软件根据底部反射超声波的到达时间来推测物体的厚度。测量的信号传播时间会被计算机根据合成孔径成像算法处理生成换能器下方空间的二维图像,图像可以显示被测物体底部超声波反射边界的位置,根据其显示位置可获得被测物体的厚度。

图1 阵列超声成像仪检测物体厚度的声传播路径示意

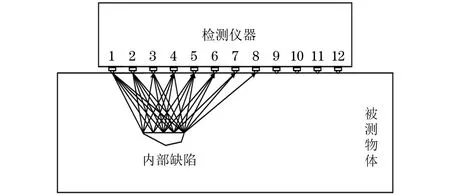

1.2 检测物体内部的缺陷

图2为阵列超声成像仪检测物体内部缺陷的声传播路径示意,被测物体内部存在缺陷时,经过缺陷的超声波在缺陷上表面提前发生反射[13],由缺陷上表面反射的信号会先于构件底面反射的信号到达接收端,造成超声的异常反射。测量的超声信号波形由计算机处理后,生成换能器下方空间的二维图像,图像可以同时显示缺陷及检测物体底部边界的位置。

图2 阵列超声成像仪检测物体内部缺陷的声传播路径示意

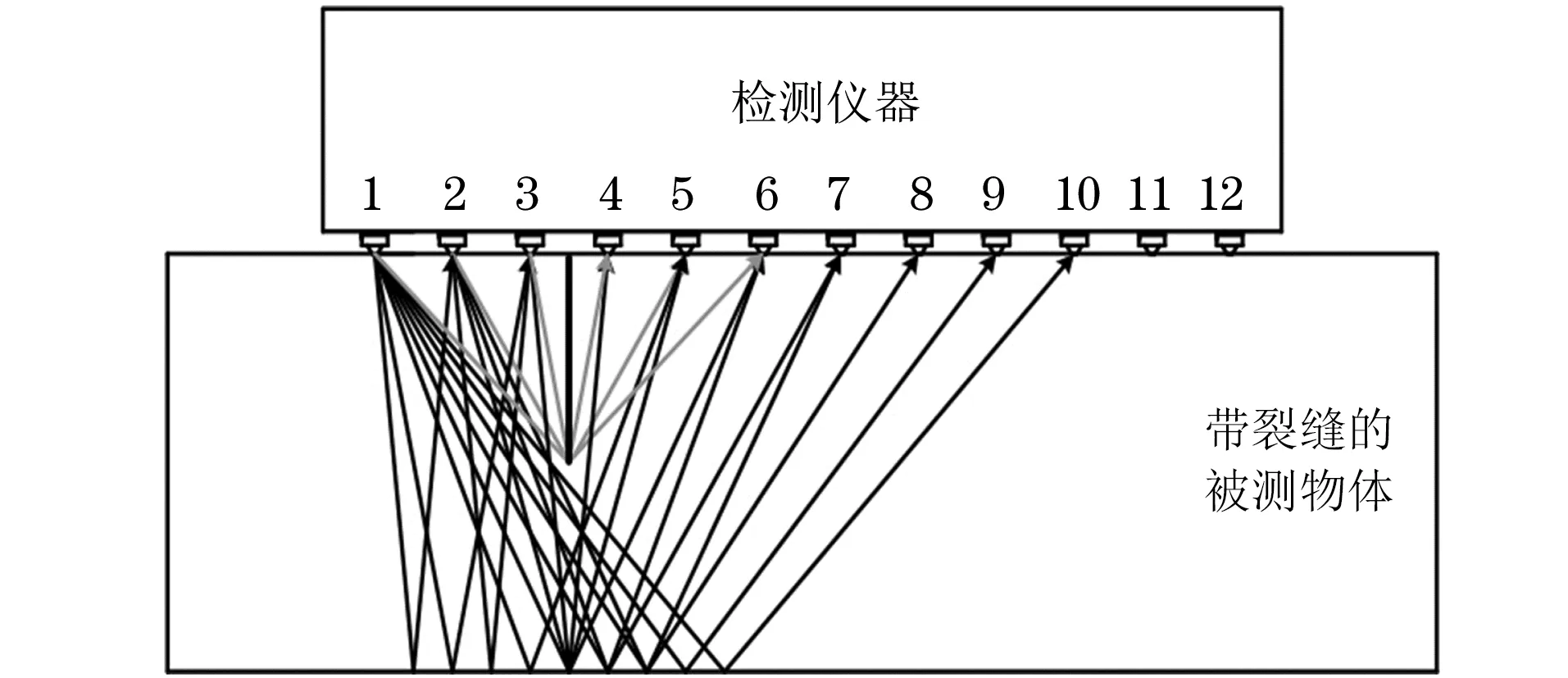

1.3 检测裂缝深度

图3为检测物体存在裂缝时,裂缝附近探头发射和接收超声波的传播路径,此时经过裂缝底端的超声波在底端处发生散射,缝底散射的超声波信号会先于构件底面反射的信号到达换能器,信号处理软件根据每排换能器接收到的缝底散射超声波的传播时间来推断裂缝的深度。测量的信号波形会被计算机根据合成孔径成像算法处理后,生成换能器下方空间的二维图像,图像可以显示裂缝底端及被测物体底部边界的位置。

图3 阵列超声成像仪检测裂缝时的声传播路径示意

以2号换能器发射的超声波为例,图4为有裂缝时无法被换能器接收的超声波传播路径,虚线为原先没有裂缝时超声波的传播路径,实线为有裂缝时超声波的实际传播路径。裂缝的存在阻挡了超声波的传播,超声波经过裂缝侧面时,会在混凝土-空气界面发生反射,反射信号无法被换能器接收,因此在二维图像上无法显示。

图4 有裂缝时无法被换能器接收的超声波传播路径示意

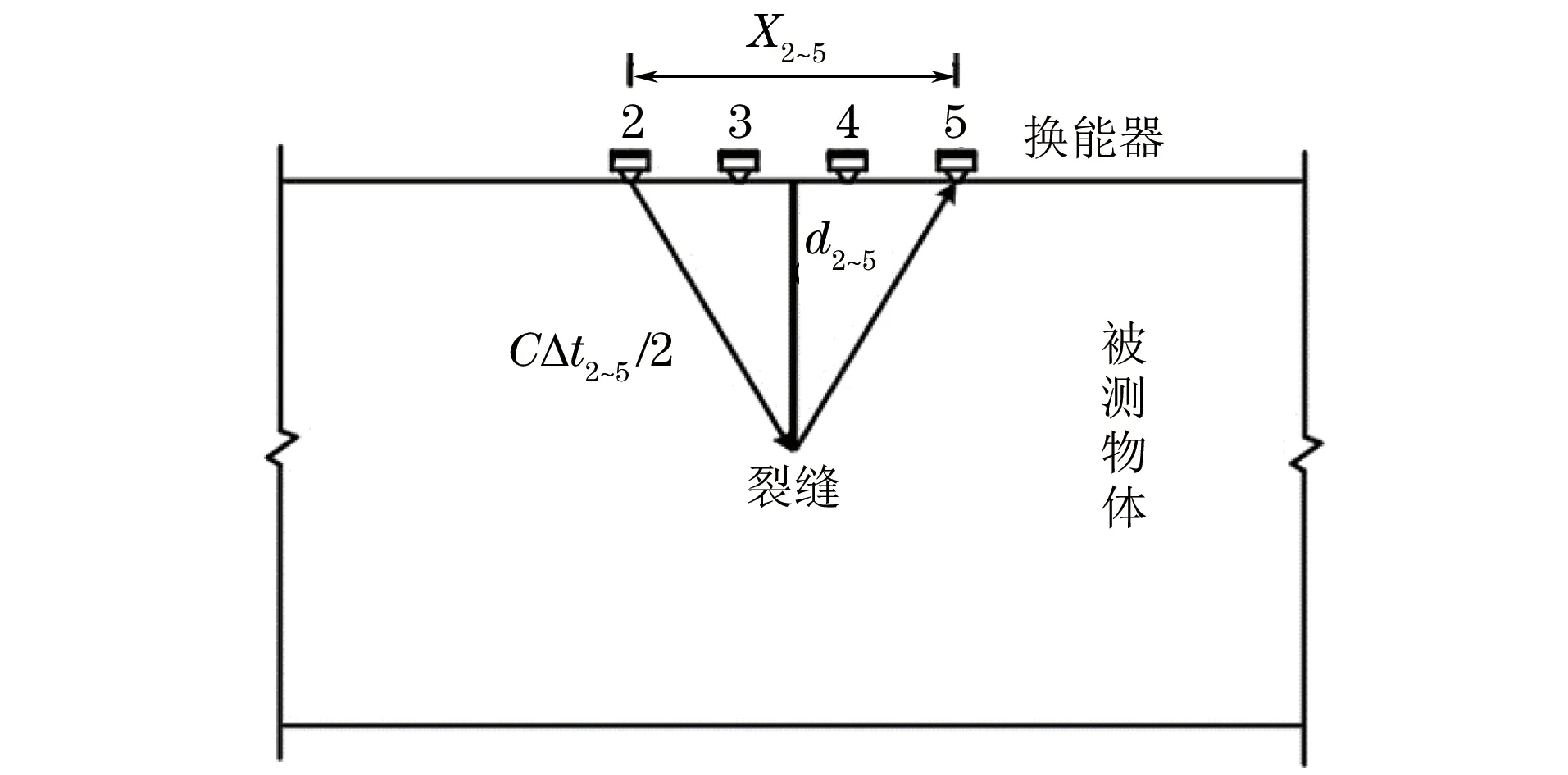

阵列超声成像法检测裂缝深度的原理示意如图5所示,其中2号换能器发射的超声波在裂缝底端发生绕射后被5号换能器接收,已知激发-接收换能器之间的距离和超声波的传播时间,根据几何关系可以推算出裂缝的深度。设2号与5号换能器之间的距离为X2~5,超声波在被测物体内部的传播速度为v,传播时间为Δt2~5,则超声波绕射位置处的裂缝深度d2~5如式(1)所示。

图5 阵列超声成像法检测裂缝深度的原理示意

(1)

由式(1)分析可得,裂缝深度与超声波在混凝土内部的传播速度有关,由于混凝土是非均质固体,超声波的传播速度受混凝土的龄期、密实度、骨料等多方面因素影响。实际检测时,为了确保结果的准确性,试验前需在混凝土构件上进行超声波在混凝土内部传播速度的测定试验,并在仪器上对超声波传播速度参数进行调整。

2 试验构件的设计制作

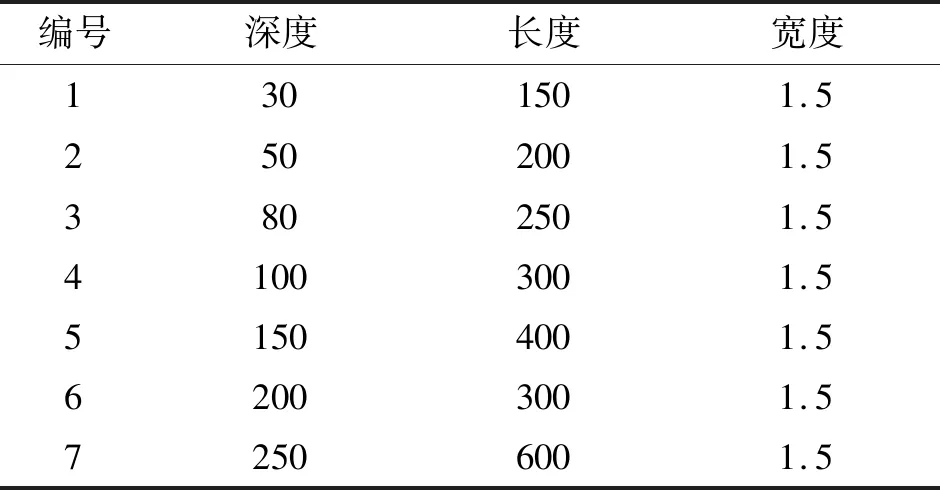

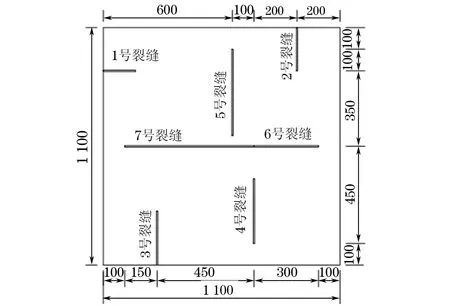

在实验室制作标准混凝土试件,试件尺寸(长×宽×深)为1 100 mm×1 100 mm×300 mm,混凝土强度等级为C30。试件内部不设钢筋,在垂直测试面方向预设7条不同深度、不同长度的裂缝,试件中的裂缝参数见表1,裂缝在试件中的位置分布如图6所示。

表1 试件中的裂缝参数 mm

图6 裂缝在试件中的位置分布

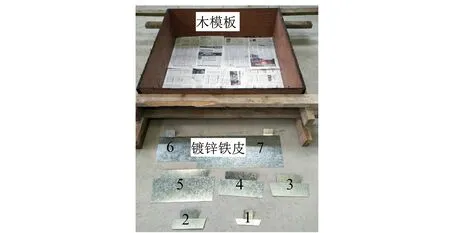

木模板、铁皮实物如图7所示,首先按照设计图纸加工木模板、镀锌铁皮,每种型号的铁皮裁剪两片;然后浇筑混凝土,并用振捣棒充分振捣,确保混凝土密实;紧接着在镀锌铁皮表面均匀涂抹润滑油,将同种型号的两片铁皮背部紧紧贴合,一起插入试件中裂缝的设计位置处;最后在混凝土养护期间,为了避免镀锌铁皮与混凝土黏结,混凝土初凝时先拔出其中一块铁皮,另一块铁皮拔出一点后再退回原来的位置,等到混凝土终凝后再完全拔出。成型后的预设裂缝混凝土试件实物如图8所示。

图7 木模板、铁皮实物

图8 成型后的预设裂缝混凝土试件实物

3 检测过程

3.1 检测仪器

试验采用A1040 MIRA混凝土阵列超声成像仪,该成像仪工作面长为370 mm、宽为130 mm,换能器阵列分布为4行×12列,共计48个,长度方向探头间距为30 mm,宽度方向探头间距为24 mm。该设备不仅两侧设有标尺,底面还安装了4个激光发射器,便于现场检测时的仪器定位。标称换能器操作频率为25 kHz~85 kHz横波,均为干耦合点接触超声换能器(DPC)。换能器探头均装载有弹簧,适用于粗糙的混凝土表面。每个测点采集和处理数据的时间不超过3 s,显示结果为换能器下方空间的二维图像。

3.2 检测过程及检测数据

3.2.1 跨单裂缝检测

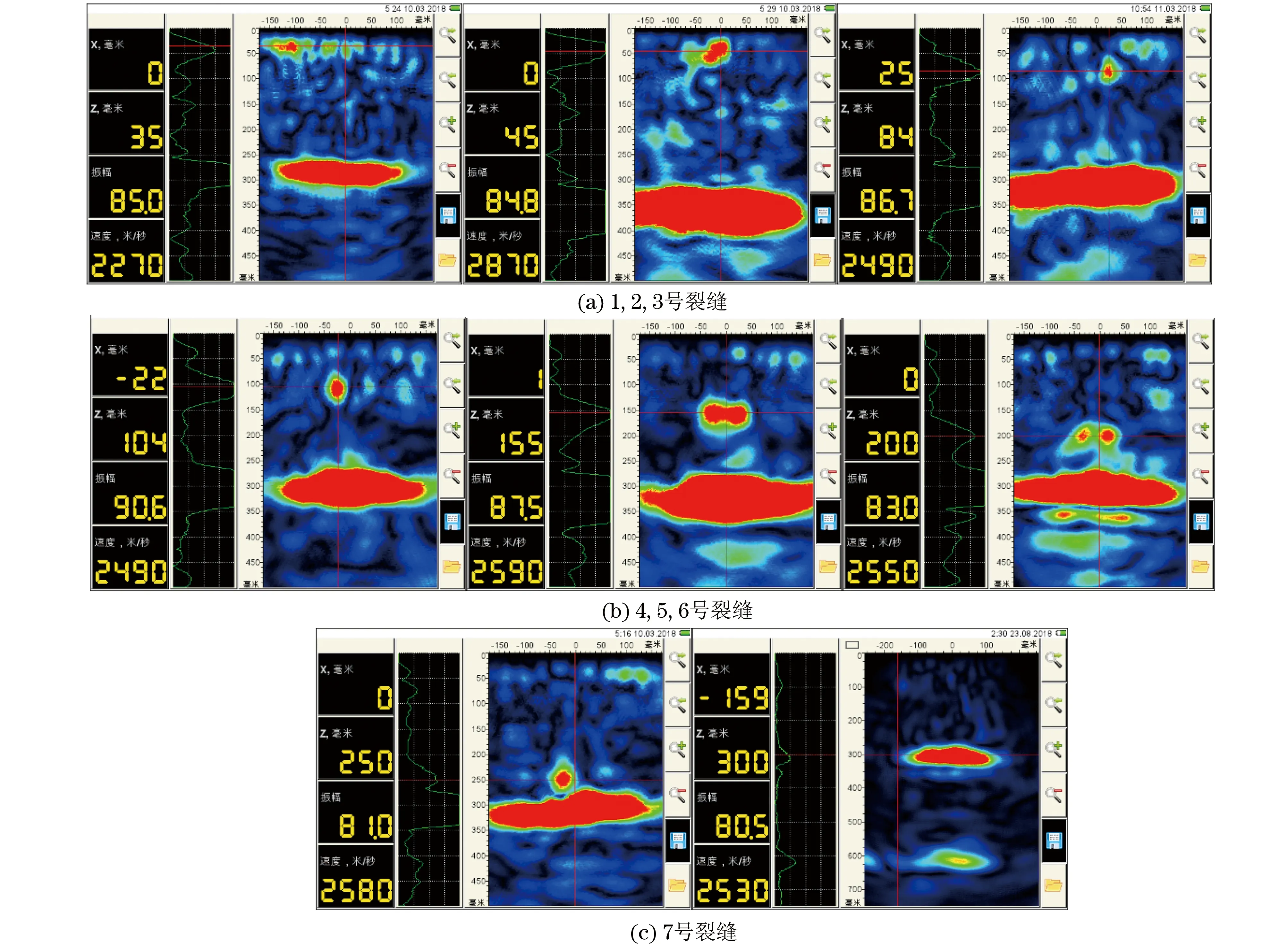

检测时,A1040 MIRA混凝土超声阵列成像仪两侧标尺的零刻度线与裂缝大致重合,保持横向激光定位线与裂缝平行,仪器与裂缝保持垂直,操作仪器得到换能器下方的二维断面图像,测试数据如图9所示。

图9 7种裂缝及构件底板二维断面图像

3.2.2 试件整体成像检测

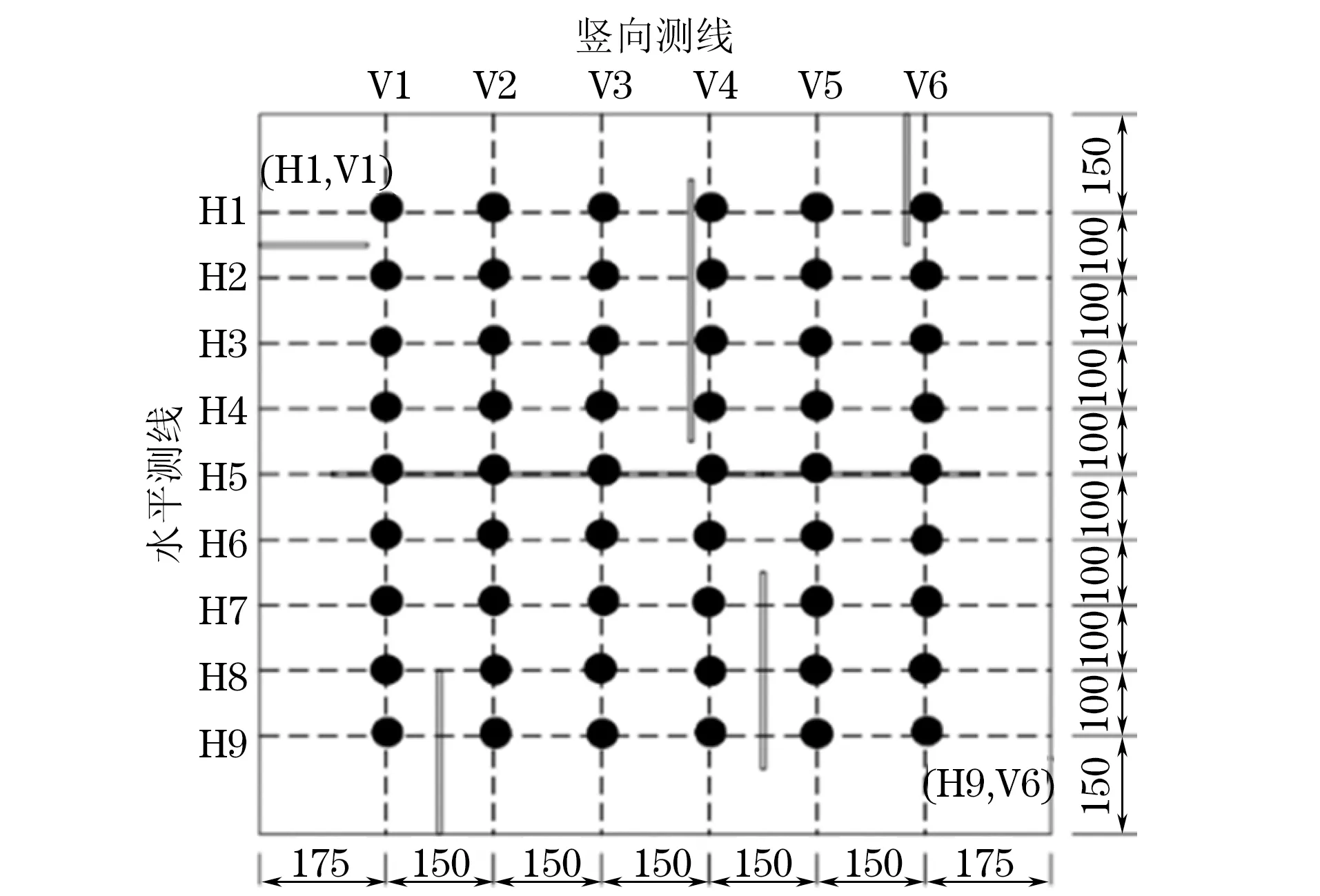

试验前需提前布置测线,根据试件表面裂缝的位置分布,确定阵列超声成像法的测线布置(见图10)。水平测线的间距为100 mm,边距为150 mm;竖向测线的间距为150 mm,边距为175 mm。

图10 测线布置示意

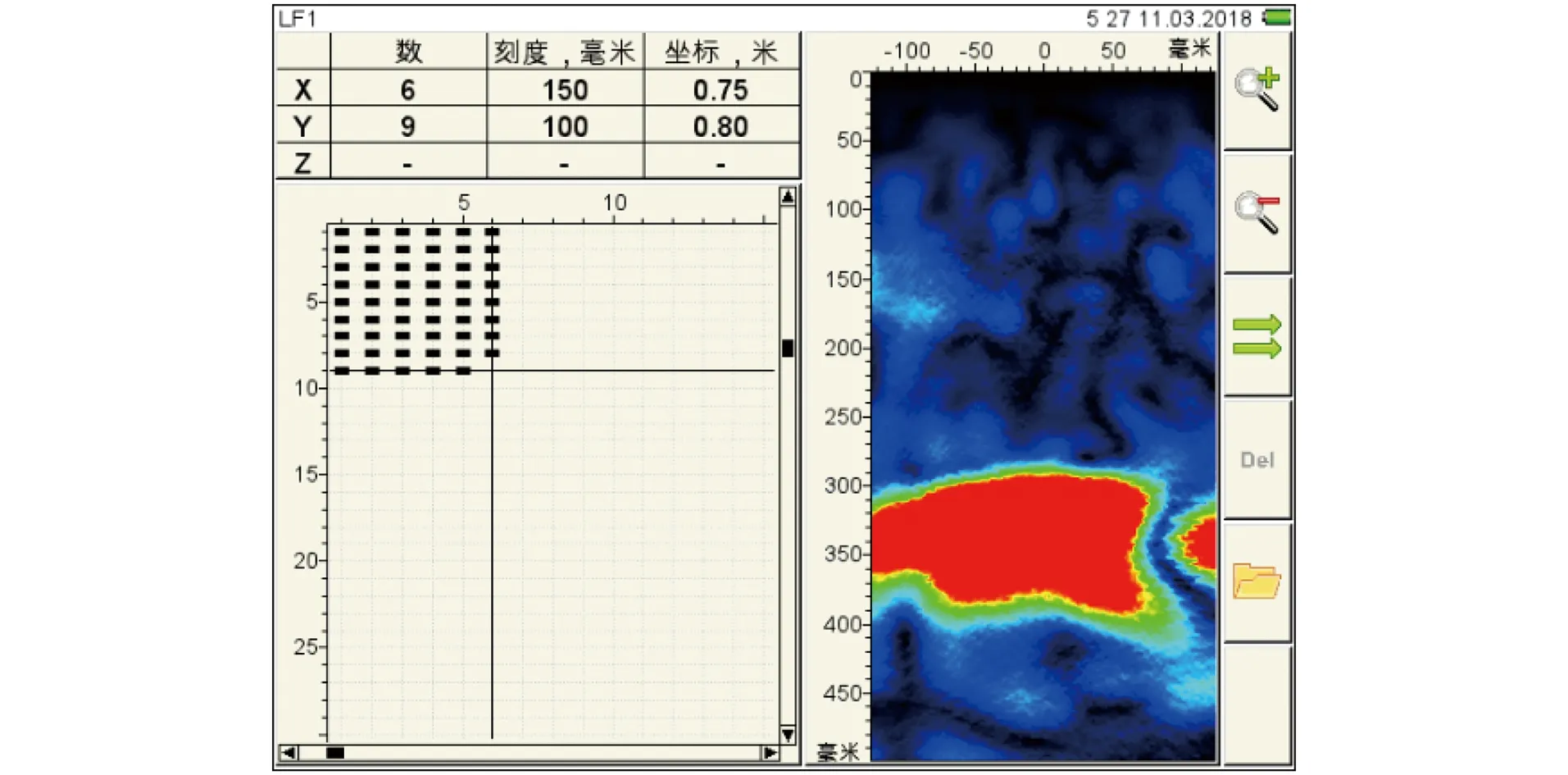

阵列超声成像法的测试方法为:从测线交点(H1,V1)开始,沿着水平测线H1方向,依次对水平测线H1与竖向测线的交点采集数据,采集结束后转换到水平测线H2,重复以上步骤。依此类推,直到水平测线和竖向测线所有交点的数据全部采集完成(见图11)。试验所得数据采用配套软件IntroView处理,可实现各测点图像拼接并自动剔除重复区域,最后得到测线范围内的三维影像(见图12)。

图11 数据采集图

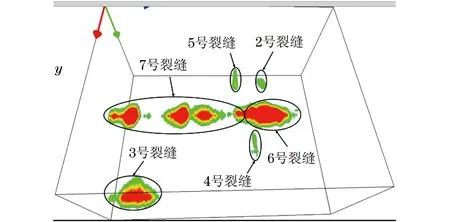

图12 试件整体的超声阵列三维影像

3.3 结果分析

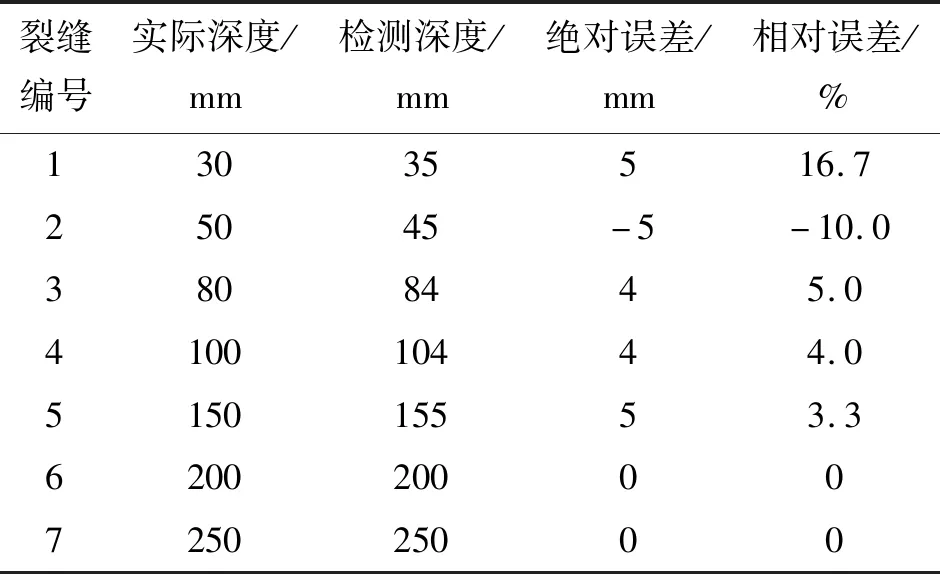

从二维影像断面图中读取各裂缝检测深度,与其实际深度进行分析对比(见表2)。

由表2分析可得:1号裂缝相对误差最大,为16.7%,主要是因为1号裂缝长度短且位于试件边缘,检测时受边界效应影响,测试数据误差较大,因此不具备参考价值。2,3,4,5,6,7号裂缝相对误差分别为-10%,5%,4%,3.3%,0,0,均满足标准JJF 1334-2012 《混凝土裂缝宽度及深度测量仪校准规范》:测量深度为50~500 mm时,最大允许误差为±10%,仪器检测精度满足要求。3,4,5,6,7号裂缝相对误差在±5%以内,检测精度较高。且随着裂缝深度的不断加深,仪器的测试误差逐渐变小,这是因为混凝土具有不均匀性,超声波实际传播速度与试验前测定的声速误差较大,随着裂缝深度的不断加深,经过裂缝底端的超声射线逐渐增加,超声实际传播速度与试验前测定的声速误差逐渐减小,其检测精度也就逐渐提高。

表 2 裂缝深度检测值与实际值对比

从试件整体的三维影像图可以看出:2,3,4,5,6,7号裂缝均被成功检测出,且效果十分明显,而1号裂缝却被漏检。这是因为,当裂缝底端位于检测盲区内时,没有超声波经过裂缝底端发生绕射,并被换能器接收,因此无法被仪器探测到,从而出现漏检的情况。在裂缝两侧略微调整仪器的位置,使裂缝底端不再位于盲区内。

4 结语

(1) 对于混凝土裂缝深度的检测,采用阵列超声成像的检测方法是可行的。其检测精度满足标准JJF 1334-2012的要求。

(2) 经过裂缝侧面的超声波会发生反射,反射信号无法被换能器接收,经过裂缝底端的超声波会在缝底处发生散射而绕着传播,阵列超声成像法根据换能器接收到的绕射超声波的传播时间来推断裂缝的深度,因此生成的二维图像可以显示缝底的位置,但无法显示裂缝整体。

(3) 随着裂缝深度的不断加深,仪器的检测精度逐渐提高。因为构件中深度越深,超声射线越密集,随着裂缝深度的不断加深,经过裂缝底端的超声射线逐渐增加,其检测精度逐渐提高。

(4) 阵列超声成像仪器存在检测盲区,当裂缝底端位于检测盲区内时,没有超声波经过裂缝底端发生绕射而被换能器接收,因此裂缝无法被仪器探测到,从而出现漏检的情况。在裂缝两侧略微调整仪器的位置,使裂缝底端不再位于盲区内,裂缝将被发现。

(5) 阵列超声成像法具有边界效应,当裂缝长度短且位于混凝土构件边缘时,无法准确检测裂缝深度。