插入式管座角焊缝超声声束全覆盖方法与检测试验

2020-12-19钱盛杰黄焕东柴斌斌

钱盛杰,黄焕东,柴斌斌,王 杜

(宁波市特种设备检验研究院,宁波 315048)

承压设备插入式管座角焊缝通常具有复杂的结构和坡口型式,接管与壳体厚度相差较大,在生产制造过程中,较易产生气孔、未焊透、未熔合等缺陷。另外,在承压设备运行过程中,管座角焊缝受力复杂,容易造成应力集中,从而产生疲劳裂纹。国外对此类角焊缝的质量控制主要是进行比较严格的焊接过程控制,包括焊前坡口尺寸检查、焊接工艺的控制、焊工技能的控制等,以及焊后角焊缝表面的检测等。国内制造单位比较偏重于对焊接结果的控制,对焊接过程的控制不是很严格,因此承压设备插入式管座角焊缝的焊接质量往往较差[1]。对承压设备插入式管座角焊缝进行无损检测是保证焊接质量的主要措施,对设备的使用安全有着重要的意义。

目前,常采用磁粉或渗透技术对插入式管座角焊缝进行表面检测。射线检测的可靠性受角焊缝结构的影响大,并且伴有辐射危害,在实际检测过程中该方法难以实施。常规超声检测是一种检测插入式管座角焊缝埋藏缺陷的主要方法,但该方法的检测可靠性受壁厚和曲率的影响较大,检测时往往需要多种不同K值的探头在不同检测面上进行扫查,才能实现声束对角焊缝的全覆盖,对操作人员的要求也较高[2]。近年来,随着相控阵技术的兴起,国内很多学者利用相控阵斜探头分别在壳体和管子上进行扇扫检测,从而得到可记录的扫查图像,提高了检测效率。但是,该方法对于平行于接管缺陷的检测灵敏度很低,如沿着接管侧壁的未熔合、裂纹等缺陷[3]。

针对这一检测现状,笔者提出了一种插入式管座角焊缝的超声相控阵检测方法,即:刚性相控阵在管座上的扇形扫查结合柔性相控阵在管子内壁进行线性扫查的方法。利用CIVA软件仿真比对了这两种相控阵方法对不同缺陷的检出能力;自行研制了插入式管座角焊缝人工缺陷试样,利用该方法进行了检测试验,成功地检测出裂纹、夹渣、气孔、未焊透、未熔合等缺陷。

1 插入式管座角焊缝超声声束全覆盖检测

1.1 常规超声检测面的选择

在进行插入式管座角焊缝超声检测前,首先应该制定检测工艺,而在制定检测工艺过程中,检测面的选择对于缺陷的检出率具有重要的影响。针对纵向缺陷和横向缺陷,分别介绍了常见的6个位置的扫查面(见图1)。从耦合特性、检测灵敏度、声束入射角度、缺陷特性等多个角度分析了从这6个扫查面进行检测的效果。

图1 插入式管座角焊缝检测面示意

位置1:沿着位置1处进行检测,对于平行于接管壁的纵向缺陷具有较高灵敏度,如接管侧壁未熔合、根部未焊透、裂纹等纵向缺陷。探头伸入到接管内壁检测时,对于探头的楔块要求较高,往往需要订制与内壁贴合良好的楔块,而接管内壁呈凹面,需要呈凸面且相同曲率的楔块与之匹配。尽管如此,超声波束在凹面中呈周向发散状,且管子管径越小,声场发散越明显,声束能量发散严重,检测灵敏度低。若接管管壁较薄,角焊缝可能处于近场内,因此需要双晶探头,但双晶探头对曲率较大接管的耦合效果较差。

位置2:一般采用一次波检测焊缝的下半部分,二次波检测焊缝的上半部分。此外,马鞍状焊缝形式对缺陷的定位以及缺陷指示长度的测量有一定影响,要进行修正计算处理,修正计算方法详见参考文献[4]。斜探头K值可根据工件的厚度进行选择:当板厚≤20 mm时可选择K1和K2.5探头联合探测;当板厚>20 mm时,可选择K1和K2联合探测。在位置2处检测时,对于坡口型的缺陷(如坡口未熔合)具有较高的灵敏度。马鞍状焊缝的坡口形状随着焊缝的走向而不断改变,探头声束方向与焊缝走向的夹角不再是90°,需要将探头偏转一定角度(一般为10°~15°),以使声束与焊缝走向为90°,从而提高缺陷的检出率。但此时超声波在工件中的传播路径变得更复杂,缺陷的定位也变得异常困难。

位置3:采用斜探头一次波在接管内壁检测。在承压设备中,由于接管壁厚较薄,一般采用大K值(K=2.5,K=3)的探头,以提高定位、定量的精度。该位置对沿坡口型缺陷具有很高的灵敏度。但在位置3处检测易受管子内径的影响,当内径较小时,存在耦合差、声场发散等问题。故标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》中规定,接管公称直径≥250 mm,且接管内径≥200 mm的插入式角接接头才允许在位置3处进行检测。

位置4:该方法是将探头置于设备内壁,需要检测人员在设备停机后从设备内部进行检测。检测时可采用一次波检测焊缝的上半部分,二次波检测焊缝的下半部分。该位置的扫查对坡口型缺陷有很高的灵敏度。同位置2一样,马鞍状焊缝会对缺陷定位以及测长产生一定影响,要进行修正计算,修正计算方法详见参考文献[4]。

位置5:探头置于接管外侧,采用二次波检测,该位置可进行在役检测且操作便捷,对坡口处缺陷的检出率较高。当接管直径较小时,管子内外管对声场的散射较为严重,检测灵敏度降低。另外,马鞍状角焊缝的方向和角度都在不断变化,增加了检测的复杂性,需要凭借检测人员的丰富经验来对缺陷进行判定。

位置6:将斜探头置于管座上,倾斜一定角度。使声束与接管圆角成切线方向,这种方式可以检测出焊缝中的横向缺陷。探头有4种放置方式,即:管座外表面,声束方向沿接管顺时针方向;管座外表面,声束方向沿接管逆时针方向;管座内表面,声束方向沿接管顺时针方向;管座内表面,声束方向沿接管逆时针方向。虽然横向缺陷在实际检测过程中并不多见,但却是前5个检测位置都难以检测到的。因此,标准NB/T 47013.3-2015中规定,插入式接管检测技术等级为B级或C级的都应做横向缺陷检测。

1.2 超声相控阵检测面的选择

针对插入式管座角焊缝的常规超声检测,往往采用上述6个位置的组合检测。例如:选择位置2或位置4实现对坡口未熔合的检测;选择位置1实现对接管侧壁未熔合、侧壁裂纹的检测;当不方便在管座上进行检测时,坡口处缺陷的检测可以选择位置3或位置5;选择位置6实现对横向裂纹的检测。特别需要注意的是,由于管子内壁不同曲率的耦合以及声束发散等问题,给位置1的常规超声检测带来很大的困难。针对此问题,笔者在位置1处引入了柔性相控阵检测技术。柔性相控阵采用柔性材料制作而成,可以很好地匹配不同曲率的管子内壁,因此不需要定制不同曲率的楔块,大大减少了楔块研发成本。此外,由于相控阵具有声束可控的功能,通过工艺参数的调节,阵列的设计有效地解决了凹面声场发散的难点。

插入式管座角焊缝超声检测的理想工艺是:在保证缺陷检出率的情况下,采用较少的探头和检测面,这样才能在复杂的现场检测环境中提高超声检测的竞争力。常规超声检测需要根据缺陷的位置以及朝向不断更换不同类型的探头,以及不断调整检测面,以提高声束的覆盖率,不仅操作复杂,而且检测耗时较长,缺陷定位难度大。而相控阵技术则不同,相控阵检测图像直观,并能实现缺陷的精确定位。缺陷的检出率较高,往往采用单面单侧扫查就能检测出多种类型的缺陷。笔者采用位置2和位置6处的刚性相控阵扇形扫查以及位置1处的柔性相控阵线性扫查两种超声相控阵检测手段,实现了对插入式管座角焊缝的声束多角度全覆盖扫查。

2 CIVA软件仿真

在超声相控阵检测中,声场特性直接关系到被检区域的声束可达性和能量覆盖的有效性[5]。因此,超声相控阵的声场建模仿真是开发及优化相控阵换能器和制定检测工艺的基础。为了得到相控阵方法对于插入式管座角焊缝常见缺陷的检测情况,特别是坡口未熔合和管子侧壁未熔合的检出情况,笔者利用CIVA软件仿真,分析了该方法对这两种缺陷的检出情况。首先,含两种缺陷的插入式管座角焊缝模型如图2所示,其主要结构尺寸参数为:管子规格为168 mm×10 mm(外径×壁厚),管座壁厚为30 mm,上表面焊缝余高为10 mm,下表面焊缝余高为5 mm,坡口角度为40°。

图2 含两种缺陷的插入式管座角焊缝模型

刚性相控阵参数为:激发阵元个数为32个,阵元宽度为0.8 mm,阵元间距为0.1 mm,阵元长度为10.0 mm,探头中心频率为5 MHz。

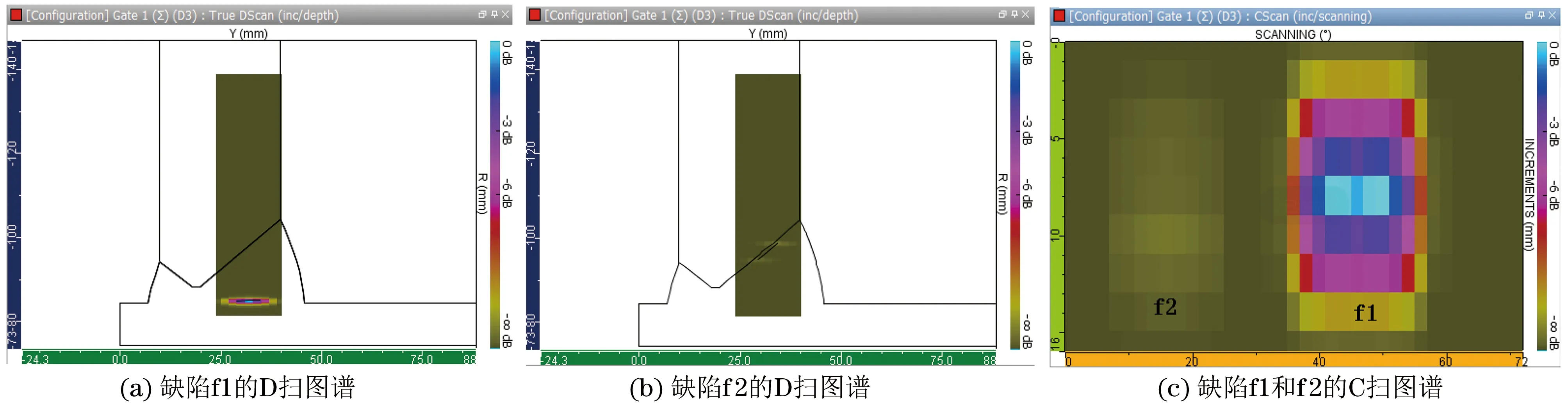

柔性相控阵参数为:激发阵元个数为12个,阵元宽度为0.8 mm,阵元间距为0.1 mm,阵元长度为10.0 mm,探头中心频率为5 MHz。其中,缺陷f1为平行于管壁的侧壁未熔合缺陷,缺陷尺寸为30 mm×6 mm(长×高),缺陷f2为沿着坡口扩展的坡口未熔合缺陷,缺陷尺寸为30 mm×6 mm(长×高)。接着,利用刚性相控阵在管座上进行扇形扫查,检出的缺陷图谱如图3所示。从图3的扇扫和C扫图像中均可以看出,刚性相控阵可以检测出缺陷f2,且具有较高的灵敏度,但几乎不能检测到缺陷f1的回波信号。最后,利用柔性相控阵在接管内壁进行扫查,检出的缺陷图谱如图4所示。从图4的D扫查和C扫查图像中均可以看出,柔性相控阵可以检测出缺陷f1,且具有较高的灵敏度,但几乎不能检测到缺陷f2的回波信号。由此可见,这两种方法各有优点,将它们结合起来使用才能更好地提高缺陷的检出率。

图3 刚性相控阵扫查图谱

图4 柔性相控阵扫查图谱

3 人工缺陷检测过程

3.1 试块设计

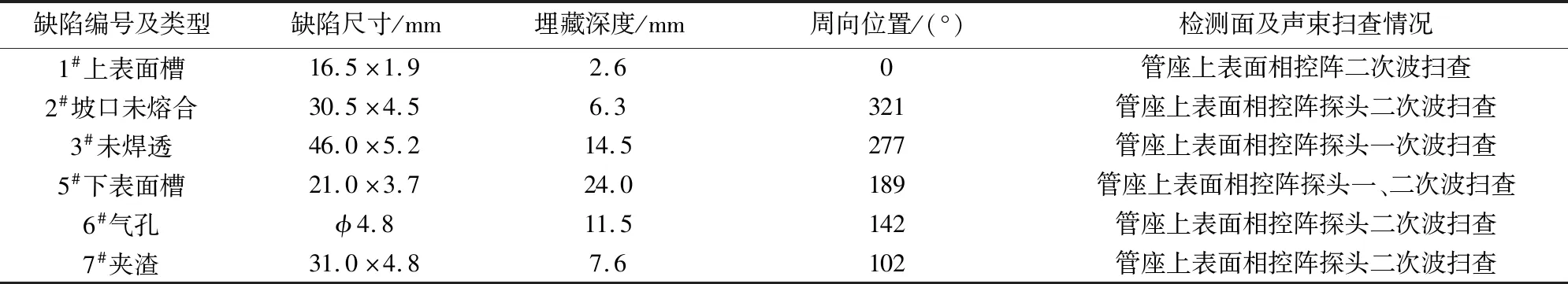

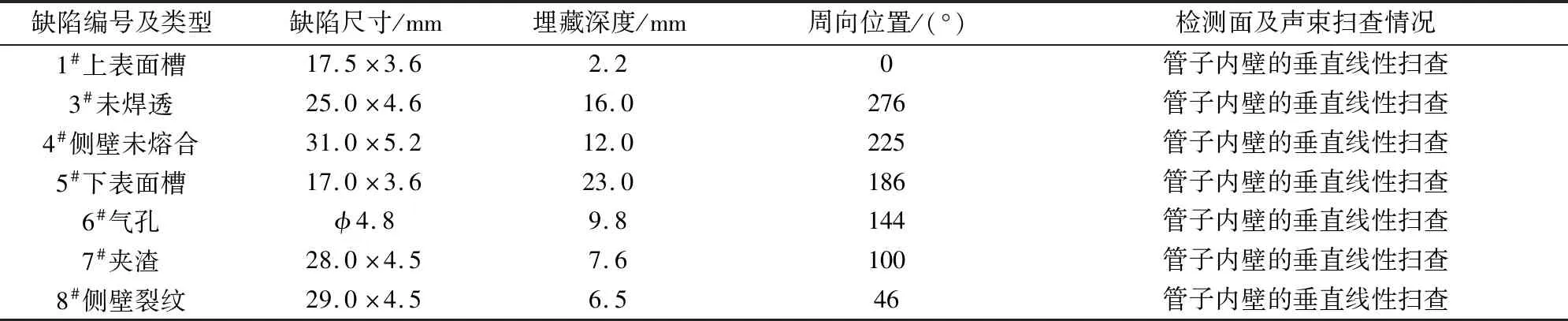

为了验证笔者提出的相控阵技术对插入式管座角焊缝缺陷的声束覆盖,以及缺陷检出能力,设计了最佳检测工艺,自行研制了273 mm×10 mm(外径×壁厚)的插入式管座角焊缝人工缺陷试块,人工缺陷试块结构示意如图5所示,试块实物如图6所示,人工缺陷参数如表1所示。试块的材料为20号钢,接管外径为273 mm,壁厚为10 mm,高度为210 mm。

表1 人工缺陷参数

图5 人工缺陷试块结构示意

图6 人工缺陷试块实物

筒体采用平板,壁厚为24 mm,尺寸(边长×边长)为700 mm×700 mm。该试块可以模拟相控阵对管座角焊缝不同位置、不同角度、不同性质缺陷的检测。

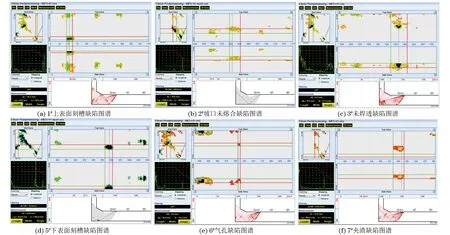

3.2 刚性相控阵检测结果

采用的刚性相控阵探头参数为:频率为5 MHz,阵元宽度为0.5 mm,间距为0.1 mm,长度为10 mm,阵元个数为16,偏转角度为35°~70°。在试块管座上利用刚性相控阵扇形扫查检出的缺陷图谱如图7所示。经刚性相控阵检测,发现6处缺陷回波信号,刚性相控阵检出的缺陷参数如表2所示。

图7 刚性相控阵扇形扫查检出的缺陷图谱

表2 刚性相控阵检出的缺陷参数

相控阵检测图像直观,并能实现缺陷的精确定位。采用单面单侧扫查,扫查结果发现试样中的6个人工缺陷,而对于4#侧壁未熔合缺陷以及8#侧壁裂纹缺陷,由于声束角度的问题,无法从垂直方向对缺陷进行覆盖,所以这两处缺陷无法检出。另外,由于角焊缝结构的影响,刚性相控阵在管座上进行扇形扫查时,容易出现结构回波信号,且波幅较大,应注意与缺陷波的区分。

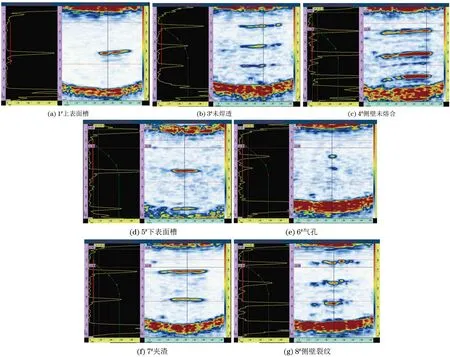

3.3 柔性相控阵检测结果

采用的柔性相控阵探头参数为:频率为5 MHz,阵元宽度为0.8 mm,间距为0.1 mm,长度为10 mm,阵元个数为64,偏转角度为0°。经柔性相控阵检测,发现7处缺陷回波信号,柔性相控阵在试块接管内壁检出的缺陷图谱如图8所示,柔性相控阵检出的缺陷参数如表3所示。

图8 柔性相控阵在试块接管内壁检出的缺陷图谱

表3 柔性相控阵检出的缺陷参数

利用柔性相控阵内检测方法有效地检测出了刚性相控阵未检测出的4#侧壁未熔合缺陷以及8#侧壁裂纹缺陷,且这两个缺陷的朝向与主声束垂直,其回波信号较高。因此,该方法对于检测缺陷延伸方向平行于接管表面的缺陷具有很高的灵敏度。但是,该方法对沿着坡口缺陷的检测灵敏度不高,如2#坡口未熔合缺陷在试验中未检出。

综上所述,该方法对于除了坡口未熔合缺陷之外的其他缺陷都具有较高的检测灵敏度,且能实现缺陷在焊缝中的定位与定量检测,为试样和探头的制作提供了参考。

4 结论

(1) 提出了一种插入式管座角焊缝检测方法:刚性相控阵置于管座位置的扇形扫查结合柔性相控阵在接管内壁的线性扫查,从而实现声束在两个不同方向对角焊缝的全覆盖检测。

(2) 刚性相控阵置于管座位置的扇形扫查对于沿坡口扩展的缺陷具有最佳的灵敏度,柔性相控阵对于检测缺陷延伸方向平行于接管表面的缺陷具有很高的灵敏度。两者结合起来检测,可以提高插入式管座角焊缝的缺陷检出率。

(3) 笔者利用常规超声、刚性相控阵、柔性相控阵3种方法对该试样的实际检测结果进行了对比。不同检测方法对试样的实际检测结果如表4所示,表4从检出缺陷个数、使用探头个数、检测面个数以及优缺点等多个方面对比了这3种方法的特点。

表4 不同检测方法对试样的实际检测结果对比