船艇螺旋桨防缠绕装置设计

2020-12-19宁海强崔宇峰洪啸虎

宁海强,崔宇峰,李 舒,洪啸虎

(陆军军事交通学院镇江校区 船艇动力系,江苏 镇江 212003)

0 引 言

螺旋桨是船艇推进装置的重要组成部分,为船艇的航行提供了源源不断的动力,因此,其工作可靠性直接影响船艇的航行安全。目前,在船艇进出港湾及航行水域中普遍存在着渔网、绳索、水草等带状物,这些浮游物常会无规则地缠绕在螺旋桨和尾轴上,造成螺旋桨和尾轴转动阻力增大,船艇主机超负荷运转,严重时可能造成螺旋桨停转,甚至导致螺旋桨变形、尾轴传动部分损坏和船艇失去动力的故障,严重影响船艇航行安全和任务的执行[1–6]。螺旋桨防缠绕装置可以有效避免螺旋桨卡死停转、主机停机、船艇失去动力等故障发生,减少船艇人员的工作强度,提高船艇装备完好率以及确保船艇安全,对国民经济发展和国防安全具有重要意义。

1 船艇相关参数及性能指标

1.1 相关参数

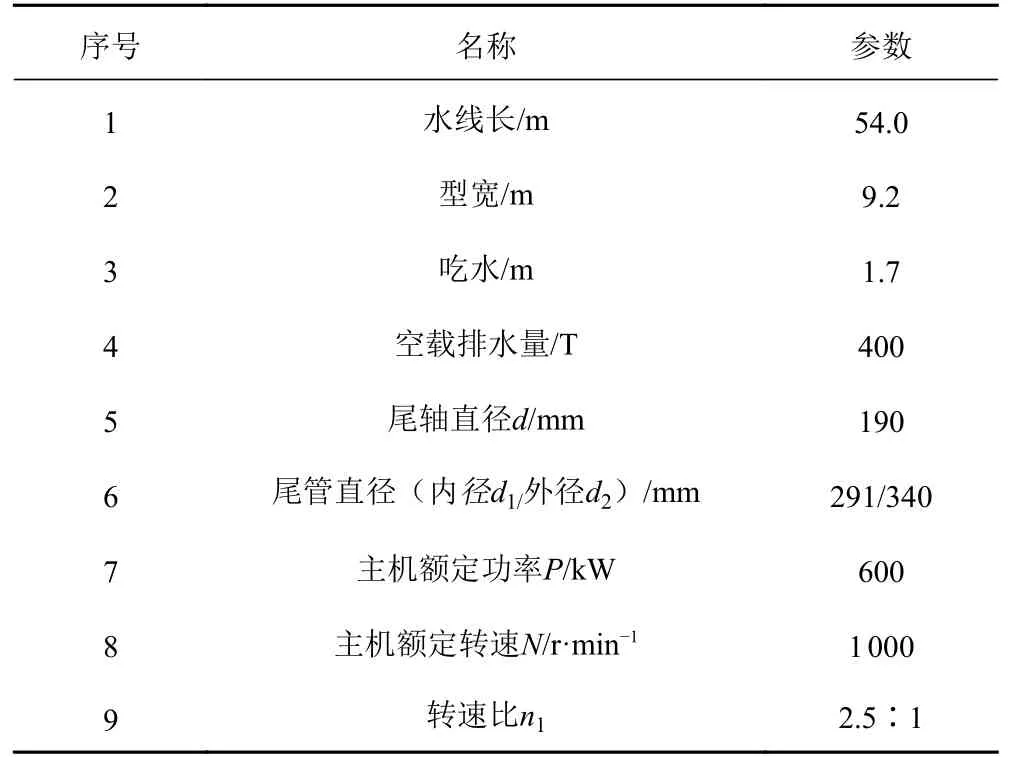

本文以某小型船艇相关参数为依据,对螺旋桨防缠绕装置的性能指标进行设计计算与工作过程分析。已知船艇相关参数如表1 所示。

1.2 性能指标

根据表1 的相关船艇参数,可计算出船艇主要性能指标如下:

1)螺旋桨得到的功率P1

表1 某船艇相关参数Tab.1 Ship correlation parameter

其中: ηf, ηj, ηz分别是发动机,减速齿轮箱和轴系的传动效率。

2)船艇尾轴转速n

2 螺旋桨防缠绕装置结构及参数设计

2.1 结构组成

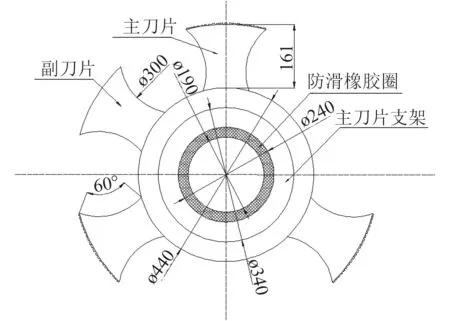

船艇螺旋桨防缠绕装置由主刀片、副刀片、防滑橡胶圈、主刀片支架以及副刀片支架、螺栓组成,根据船艇尾轴及尾管直径,设计主副刀片结构及尺寸,如图1 所示。主刀组和副刀组,主刀组有3 个相互之间成120°的主刀片、防滑橡胶圈、主刀片支架组成;副刀组有一个副刀片和副刀片支架。主刀片外缘设计为外凸的圆弧形结构,圆弧形外侧有锯齿形刀刃,刀刃为内凹的斜齿纹刃,刃角选择在50°~60°,刀片的两侧为内凹的圆弧状刀刃,能够减小主副刀片的体积和质量,尽可能地降低主副刀组对螺旋桨水动力的影响[7–11]。副刀片与主刀片形状相同,外边缘无锯齿形结构。防滑橡胶圈和主刀片支架是主刀片和船艇尾轴之间的部件;副刀片支架用于将副刀片固定于船艇尾管正上方。主副刀片采用焊接技术分别固定于主刀片支架和副刀片支架上,螺栓用于固定副刀片支架。

图1 主副刀片结构参数Fig.1 Structural parameters of main and auxiliary blades

2.2 材料选择

防缠绕装置在工作过程中,主副刀片最为关键,其材料选择的好坏,不仅影响装置的使用寿命,还体现着装置的切割性能[12–14]。作为刀具材料,耐磨性是刀具材料的必备条件,它关系着主副刀片的使用寿命。W18Cr4V 高速钢硬度可达63~66HRC,并且耐磨性良好,高硬度能保证刀片的切割性能,适合在重负荷下工作,其抗弯强度达340 MPa,冲击韧性为0.18~0.32 MJm2,在切割和剪切过程中能够有效减少锯齿的崩损和主副刀片的磨损。涂层刀具已成现代切削刀具的代表,它弥补了刀具材料耐磨和硬度、强度和韧性之间相互矛盾的弊端,在W18Cr4V 材料刀具和30CrMnSi材料支架表面涂覆一薄层耐磨性好的氮碳化钛涂层,用以提升装置的耐腐蚀性。综合考虑主副刀组工作环境和使用要求,通过相关材料性能分析比较,拟选用材料:主副刀片为W18Cr4V 高速钢表面涂层氮碳化钛;主副刀片支架为30CrMnSi 调质钢表面涂层氮碳化钛;滚子用GCr4 滚动轴承钢。

2.3 参数设计与计算

根据船艇相关参数和性能指标,可以计算得到螺旋桨防缠绕装置结构参数如下:

1)主刀片受到的力臂 R( F2取临界值)

2)主刀片长度L

3)主副刀片的厚度h

根据设计强度要求[15],取刀片厚度 h=5 mm;已知材料W18Cr4V 的抗拉强度为 [σ]=340 Mpa,可得到作用在刀片上的应力σ

式中: F 和 S分别为作用在主刀片单位面积上的力和单位面积,故主副刀片厚度取5 mm 满足要求。副刀片形状尺寸与主刀片相同,厚度和主刀片一样,可知其强度也满足条件。

4)副刀片支架联接螺栓直径df

已知以45 号钢为材料的螺栓抗拉强度 σb=588 MPa,由螺栓直径计算公式得:

式中:c 为 系数, F为 螺栓受到的拉力,即主副刀片配合剪切时的作用力。根据计算结果,经查阅资料,应选螺栓直径 df=16 mm,即M16×30 螺栓,螺栓总数为8 个。

5)主刀片的转矩T

已知螺旋桨的功率 P1和尾轴转速 n,可得到扭矩[16]为:

6)顺利切断缠绕物所需的力F1

已知渔网的主要材料为尼龙,其抗剪应力 τ1≈87 MPa,钢丝绳的抗剪应力 τ2≈500 MPa, τ2>τ1。要切断直径为8 mm 的钢丝绳所需的力为:

主刀片在水中转动时会遇到水的阻力,由于主刀片沿着切割方向旋转,受到水的阻力较小于切割力的3%,因此防缠绕装置设计切断缠绕物所需的力 F1为:

2.4 螺旋桨防缠绕装置装配

螺旋桨防缠绕装置与船艇尾轴的装配如图2 所示。主刀组与船艇尾轴为过盈配合,保证主刀片随尾轴转动时的稳定。副刀组与船艇尾管为过渡配合,过渡配合便于副刀片支架的安装,并且能提供一定的摩擦力。主副刀片支架之间为间隙配合,保证主副刀片的相对位置,避免主副刀片碰撞。主、副刀片端面平行,间距可由主副刀片支架控制,约在1~2 mm,间隙过小会引起主副刀片摩擦或碰撞,严重损害刀片使用寿命甚至造成事故,间隙过大则会导致剪切效果不佳或者毫无效果。

图2 防缠绕装置装配示意图Fig.2 Schematic diagram of the anti-twisting device

首先,将主、副刀片分别焊接于其支架上。焊接方式采用满焊,其所能达到的强度可以满足焊接物做抗拉试验时,断开点不在焊接处,所以也满足装置所需的强度要求。目前激光焊接技术最为先进,其所能达到的强度远高于使用螺栓。第2 步,安装副刀片支架,由于副刀片支架和船艇尾管为过渡配合,易于安装,装好后使用螺栓固定,之前需在副刀片支架和船艇尾管处钻孔,孔的深度不会影响到尾轴。第3 步,进行防滑橡胶圈的安装,通过整体加热后将防滑橡胶圈装于尾轴,保证防滑橡胶圈可以随尾轴一起转动。第4 步,安装主刀片支架,将滚子装于副刀片支架的同时将主刀片支架装于防滑橡胶圈外沿,采用加热安装的方法。

3 螺旋桨防缠绕装置功能及工作过程

3.1 功能

主刀片通过焊接技术固定于主刀片支架上,主刀片支架依靠防滑橡胶圈固定在船艇尾轴处,整个主刀组随尾轴一起转动。主刀组随尾轴高速旋转的过程中,能够对靠近螺旋桨的渔网、水草等带状物进行有效切割。副刀片固定于副刀片支架上,副刀片支架通过螺钉固定于船艇艉管。副刀组属于静刀组,但是它相对于主刀组运动,副刀片与主刀片形成相互剪切的结构,作用是配合主刀片对进入尾轴的渔网、水草等带状物进行剪切。

防滑橡胶圈在螺旋桨和船艇尾管之间的尾轴外沿,保证主刀片支架在随尾轴转动过程中更加牢固,不易脱落,更能有效保护尾轴,起到抗滑防震的作用。主、副刀片支架用于固定主副刀片,其间由一圈滚子联接,作用是控制主副刀片的相对位置,提高了防缠绕装置的安全性和稳定性。

3.2 工作过程

船艇尾轴作为连接主机和螺旋桨的传动部件,具有较高的转速,如船艇在全速航行时,其尾轴理论转速能达到约400 r/min,由于水流和异物的影响,尾轴实际转速约为370 r/min。主刀组随尾轴转动,相当于每分钟作1110 次切割,即使船艇在低速航行时,尾轴转速为160 r/min,主刀片每分钟也能工作480 次。主刀片做如此高速旋转运动再加上海洋钢的强度,使得船艇在航行过程中能有效切割靠近的渔网、水草等带状物。如果有漏过主刀片切割而进入尾轴的缠绕物,主副刀片配合对其进行剪切,为装置增加了第二重保险。切割后的缠绕物随着船艇前进和螺旋桨转动产生的水流远离螺旋桨,装置的两级切割功能实现了船艇在航行过程中螺旋桨不被异物缠绕的作用。该装置还密封了最易缠绕异物的尾轴部位,起到了一定的防护作用。船艇螺旋桨大都有正转和反转2 种状态,因此主刀片设计采用对称结构,优化了防缠绕装置动平衡特性,使其对带状物进行切割的同时,基本上不影响螺旋桨和尾轴转动。

4 结 语

1)螺旋桨防缠绕装置采用主副刀片对称设计,优化了装置的动平衡特性,在工作过程中基本上不影响螺旋桨和尾轴转动,主刀片组还密封了最易缠绕带状物的尾轴和船艇尾管间的空隙,起到了一定的防护作用。

2)该装置兼备剪切式和锯齿式防缠绕装置的优点,无需破坏螺旋桨和尾轴结构,便于安装,能够实现两级切割效果。

3)该装置能使船艇在航行过程中将靠近螺旋桨的缠绕物切断、主副刀片配合对进入尾轴的缠绕物进行剪切,避免了螺旋桨缠绕异物后费时费力的清理工作和造成的损失,节省大量的维修经费,保证了船艇航行安全。