大豆壳提取物阳离子改性棉织物的染色性能

2020-12-18周露露

周露露

(长春理工大学光电信息学院,吉林长春 130000)

活性染料是棉织物染色最常用的染料,但活性染料染色染料利用率低,无机盐用量大,废水排放量大、处理困难,存在危害生态环境等问题[1-3]。活性染料大多为阴离子染料,棉织物纤维在染浴中带负电荷,与活性染料之间存在排斥力。为增加染料与纤维的相互作用,提高染料利用率,有必要对棉织物纤维进行改性[4-5]。传统染色工艺通常需要使用大量无机盐抑制棉织物纤维表面的负电荷聚集,减少棉织物纤维与活性染料的排斥力,从而提高染料的上染率和固色率。重盐的染料废水会严重破坏生态环境,必须对染色后的废水进行脱盐处理,导致染色成本增加[6-7]。棉织物阳离子化是近年来研究最广泛的改性方法之一,在棉织物纤维中引入阳离子基团可以显著提升活性染料与棉织物的结合力,实现低盐或无盐染色,减少或不用无机盐,减少染料的洗涤次数,降低水和能源的消耗[8-9,5]。由于大多数用于棉织物纤维阳离子改性的化合物都对环境有害,本研究拟用含多种氨基酸的大豆壳提取物作为棉织物阳离子改性剂,以活性红HE3B 对改性后的棉织物进行染色,并研究阳离子改性对棉织物染色性能的影响。

1 实验

1.1 材料与仪器

材料:大豆壳,半漂白平纹纯棉织物(140 g/m2),染料活性红HE3B,盐酸(广州化学试剂厂),氢氧化钠(天津市恒兴化学试剂制造有限公司),氯化钠(天津市风船化学试剂科技有限公司),碳酸钠(成都艾科达化学试剂有限公司),醋酸、柠檬酸(国药集团化学试剂有限公司)。

仪器:HH-6D 型数显恒温电热水浴锅(上海皓庄仪器有限公司),NR-24P 染色小样机(亚博纺织机械有限公司),Nicolet 670N 型傅里叶红外光谱仪(美国尼高仪器公司),Spectrometer VIS-723 型紫外-可见分光光度计(上海仪电仪器有限公司),SW-8A 型耐洗色牢度试验机(青岛山纺仪器有限公司),Y571W型纺织品摩擦色牢度仪(宁波纺织仪器厂),Colour Eye 3100型计算配色系统(美国X-Rite 公司)。

1.2 棉织物阳离子改性

将磨碎的大豆壳加入6%的盐酸中溶解,滴加0.1 mol/L 氢氧化钠溶液,调节溶液pH 为6.0,过滤,得到大豆壳萃取氨基酸溶液。在100%湿法吸附条件下,利用大豆壳萃取氨基酸溶液对漂白棉织物进行阳离子改性,挤压(挤压辊压力为500 kPa)完成后100 ℃干燥5 min,然后120 ℃固化5 min,得到大豆壳提取物阳离子改性棉织物。

1.3 染色工艺

配制7%的活性红HE3B 溶液,升温至60 ℃,将棉织物浸渍其中(浴比1∶20),升温至90 ℃恒温染色30 min,取出,清洗,熨平后自然晾干。未改性棉织物无盐染色、大豆壳氨基酸阳离子改性棉织物无盐染色分别记为1#、2#,常规染色棉织物记为3#。

1.4 测试

颜色特征值:将染色后的棉织物置于(20±2)℃、相对湿度(65±3)%的环境下平衡24 h,测定L*、a*、b*、c*及K/S值。K/S值越小,织物颜色越浅,反之亦然。

上染率:用紫外-可见分光光度计测定染色前后染料溶液的吸光度,计算上染率=(1-A1/A0)×100%,其中,A0、A1分别表示染色前后染料溶液的吸光度。

固色率:皂洗前后染色棉织物的K/S值之比,计算式如下:

其中,(K/S)a表示皂洗前的色强度,(K/S)b表示皂洗后的色强度。

色牢度:耐摩擦色牢度参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》、耐皂洗色牢度参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

2 结果与讨论

2.1 FTIR 表征

图1a 中,3 000~3 600 cm-1处较宽的吸收峰源于纤维素分子中—OH 的伸缩振动,2 895~2 910 cm-1处的吸收峰源于—CH2—的不对称伸缩振动,1 425 cm-1处的吸收峰对应—CH2—的对称弯曲振动。除纤维素分子的特征峰外,图1b 在1 648、2 345 cm-1处还存在新的吸收峰,其中1 648 cm-1处的吸收峰表明有含氮化合物存在;2 345 cm-1处的吸收峰对应—CH2—的伸缩振动。另外,改性棉织物的FTIR 光谱强度更高,这可能是由于在高温和酸性催化剂作用下,用大豆壳提取物对棉织物纤维进行处理形成了含有游离—NH2基团的酯键—COO-,在酸的作用下,阳离子化在棉织物中形成了

图1 棉织物改性前后的FTIR 谱图

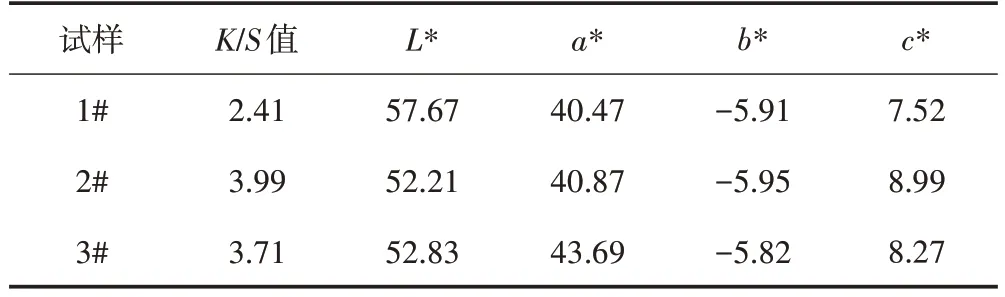

2.2 染色特征值

由表1 可知,阳离子改性棉织物染色后的K/S值最高,比常规染色棉织物更高,未改性棉织物染色的K/S值最低。大豆壳提取物处理后的织物K/S值增大,说明织物吸收的染料量增多。由表1 还可知,与常规染色棉织物相比,阳离子改性棉织物在L*、a*、b*、c*值上没有显著差异。

表1 棉织物改性前后的染色特征值

2.3 改性对棉织物染色效果的影响

2.3.1 上染率

由表2 可知,阳离子改性棉织物活性染料无盐染色的上染率[11]最高,比未改性棉织物和常规染色棉织物分别提高了53.81 个百分点和3.46 个百分点,表明阳离子改性棉织物的染料利用率最高,染色后溶液的色度最低,残留染料最少,也表明大豆壳提取物氨基酸溶液处理可用于棉织物无盐染色。因为棉织物表面的正电荷增加,在无盐染色工艺中,活性染料与改性棉织物纤维之间的吸引力主要取决于带负电荷的活性染料和通过酯键与棉织物纤维结合的缺电子氨基之间的吸引力。

表2 棉织物改性前后的上染率

2.3.2 固色率

由表3 可知,改性棉织物的固色率达到90.81%,比未改性棉织物和常规染色棉织物分别提升了28.59个百分点和2.45个百分点。在染色过程中加入碱可以促进活性染料与纤维中的水反应,因此常规染色棉织物的固色率远高于未改性棉织物,大豆壳氨基酸阳离子改性可以屏蔽棉织物纤维表面的负电荷,从而使活性染料在无盐条件下也能明显地耗尽和固定。

表3 棉织物改性前后的固色率

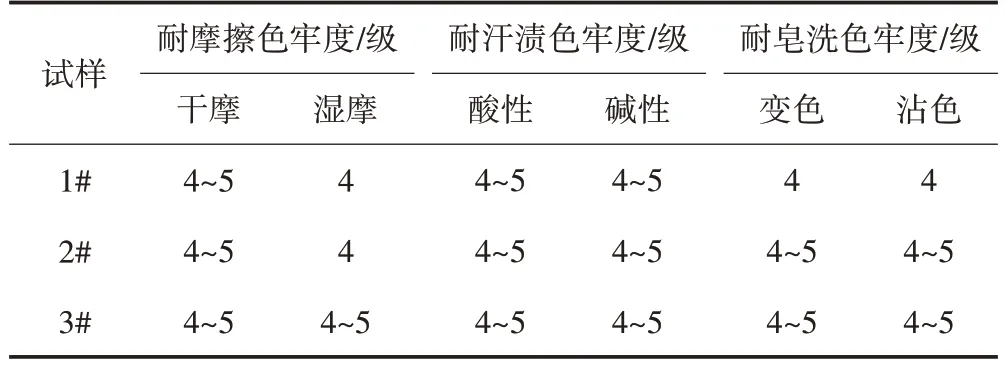

2.3.3 色牢度

棉织物改性前后的色牢度见表4。

表4 棉织物改性前后的色牢度

由表4 可知,改性棉织物染色的耐摩擦色牢度、耐汗渍色牢度、耐皂洗色牢度均未大幅降低,符合国家标准。

2.3.4 物理性能

由表5 可知,改性棉织物无盐染色的抗张强度略低于常规染色棉织物,可能是由于棉织物纤维在固化过程中热降解。改性棉织物无盐染色与常规染色棉织物的撕裂强度基本一致,可能是由于阳离子反应物通过分子交联使分子间氢键减小的趋势变小,氨基酸阳离子化对棉织物纤维的撕裂强度影响不显著。通常氨基酸阳离子化发生在棉织物纤维素的羧甲基上,不会破坏分子间氢键。改性棉织物无盐染色的抗弯刚度略高于常规染色棉织物,表明改性棉织物无盐染色比常规染色棉织物略硬。改性棉织物无盐染色的折皱回复角明显提高,可能是由于棉纤维素分子间存在大豆壳氨基酸的交联,阻碍了纤维的滑移并稳定了纤维素的结构。

表5 棉织物改性前后的物理性能

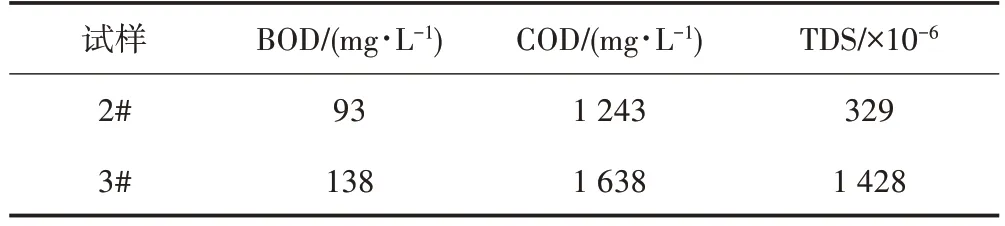

2.3.5 出水负荷

由表6 可知,与常规染色相比,改性棉织物无盐染色后出水的BOD、COD 和TDS 分别降低约32.6%、24.1%和76.9%,出水质量高于常规染色,染料废水的处理成本降低。阳离子改性棉织物无盐染色的出水负荷比常规染色低,一方面是由于在染色过程中未加入盐碱,另一方面是由于氨基酸阳离子化可以保证染料的固色性。另外,由于未固定和水解的染料更少,在染色过程中对水的需求量更小,也大大节省了工艺成本。

表6 出水水质对比

3 结论

以大豆壳提取物为阳离子改性剂对棉织物进行阳离子改性处理,并用活性红HE3B 染料对阳离子改性棉织物进行无盐染色。相比常规染色,大豆壳提取物阳离子改性棉织物无盐染色的K/S值更高,物理性能无明显降低,各项色牢度指标均达到国家标准,染色出水的COD、BOD 和TDS 更低。该染色工艺可在不降低染色性能的情况下实现降低盐碱用量的目的。