基于限流孔板理论的调节阀抑制空化优化设计

2020-12-17张晓康张希恒陈修高

张晓康,张希恒,陈修高

(兰州理工大学石油化工学院,甘肃 兰州 730050)

在工业生产中,调节阀用于控制流体的压力、流量、温度和流向[1],通过在阀芯处添加不同的窗口,可实现不同的流量特性曲线。但当阀门前后压差较大时,由于阀芯窗口处流通面积的急剧缩小,流速升高,压力下降,往往会出现负压区,若此处的压力低于该温度下流体的饱和蒸气压则易形成空化现象,导致流量特性曲线的失效,从而危及工业生产。

近几年对空化的研究中,王世鹏等[2]通过数值模拟的方法对复合式调节阀的空化现象进行了研究;李树勋等[3]运用计算流体力学的方法对火电机组的套筒调节阀进行了空化抑制的研究;郭斌等[4]用Fluent软件对合川电站361阀的空蚀问题以及结构进行了分析和优化;刘长亮等[5]对核电厂用限流孔板提出了相应的压降计算方法;Qian等[6]对截止阀阀芯在不同位置的流动和空化特性进行了数值分析研究;王燕等[7]针对高压差下调节阀的闪蒸空化问题设计了相应的套筒来抑制空化;Liu等[8]通过对离心泵的空化研究,指出了更适合空化研究的模型。Jin等[9]对加氢站的减压阀的空化、压差等问题进行了数值模拟分析。Liang等[10]对液压阀在高进口压力下进口压力波动与非定常空化过程的关系进行了数值分析。

目前对调节阀空化问题的研究主要局限在空化现象及其规律上,对于如何消除空化、消除空化结构对流场的影响和如何确定消除空化的结构等还需要进一步研究。依据限流孔板的思想,确定套筒的级数,采用理论计算的方法研究了调节阀如何确定消除空化结构,利用气液两相流数值模拟的方法探究了该结构对流场特性的影响,为设计因高压差造成空化的调节阀提供一种可靠依据。

1 理论计算

1.1 调节阀结构及参数

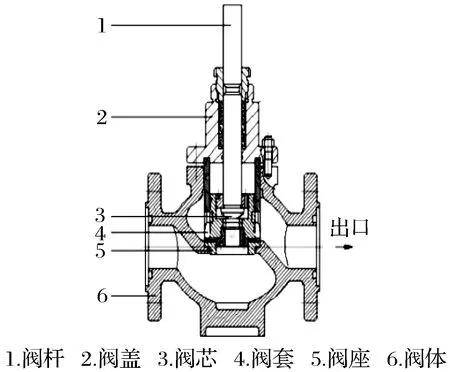

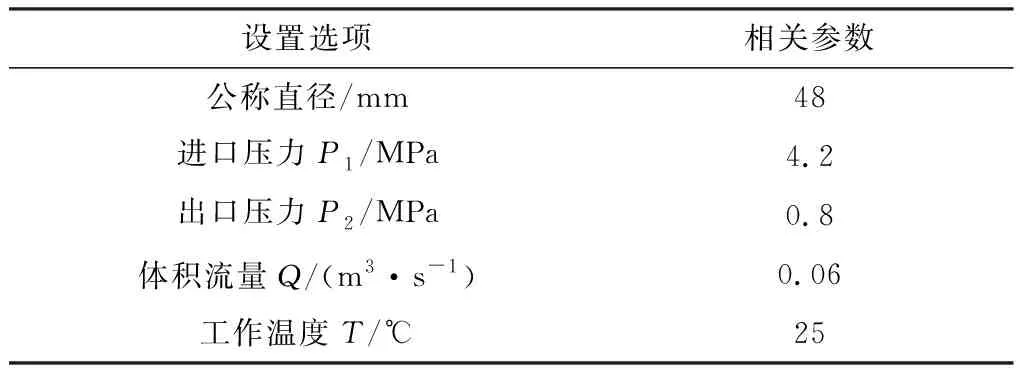

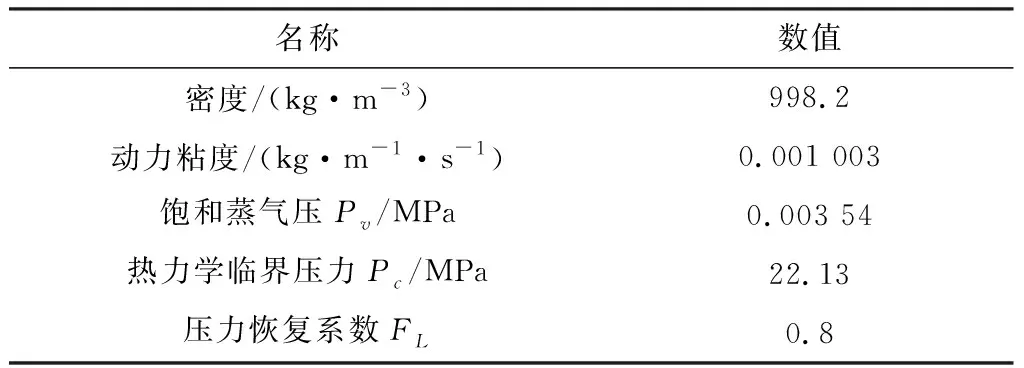

研究所用的调节阀模型如图1所示,相关参数如表1、表2所列。

图1 调节阀结构Fig.1 Structural diagram of control valve

表1 边界条件及其参数设置

表2 流体介质工况参数

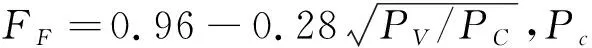

1.2 调节阀降压级数计算

流体在流经调节阀时,在调节阀内部流道面积最小处时流速达到最大,压力降低到最小,若此处的压力小于流体该温度下的饱和蒸气压Pv,则部分流体将汽化成小气泡。当流体通过该最小截面后,由于流道面积增加,流体流速将降低,压力逐渐升高。当压力逐渐升高到大于该流体的饱和蒸气压Pv时,小气泡将会溃灭。在溃灭的瞬间,小气泡所存在的空间将形成高真空度的空穴,在高压差的作用下流体又将以极高的流速冲向空穴,由于气泡中的气体来不及完全溃灭,又将在此冲击下分解成小气泡,再次的压缩、溃灭,循环往复直到气泡完全溃灭。这种气泡的产生溃灭的全过程称为空化。阻塞流是指流体在流经管路控制元件后所能达到的最大流量,即入口条件相同,当阀前压力为一定值P1,逐渐降底阀后压力P2,流量会不断增加,但当阀后压力P2降到某一压力后,再继续降低阀后压力P2,流量不再随着阀后压力P2的增加而增大,此时便发生了阻塞流,对应的阀前后压差称为阻塞流压差。分析空化以及阻塞流的关系可知,若发生空化,则势必有阻塞流的产生[11-12]。阻塞流的计算公式为

(1)

根据表2中的数据,代入式(1)计算得到阻塞流压差ΔP′=2.68 MPa。根据表1的数据分析可知该阀发生了阻塞流现象。采取多级套筒降压的方法来抑制空化,当各级套筒间的压降小于阻塞流压差时,可避免空化的发生[3]。依据多级降压原理,各级压降计算公式为

ΔP′=ΔP1+ΔP2+…+ΔPn=

(2)

其中:ΔP′指阀前后压差。

计算结果如表3所列。

表3 调节阀各级压降

考虑到阀体内腔空间有限,且套筒级数越大所开孔越多,故此调节阀宜选用二级降压的结构。

1.3 套筒开孔设计计算

计算各级套筒所需开孔个数时,由公式

(3)

计算出开一个孔的直径,其中:Q为工作状态下体积流量;C为孔板流量系数,由雷诺数和d0/D图查图取得;ΔP为经过套筒的各级压降;γ为工作状态下的相对密度(与4 ℃水的密度相比较);d0为单孔面积。

再依据总的开孔面积相等,选择合适的开孔直径,得出合适的开孔个数。

开孔个数计算公式为

其中:d1为所开小孔的直径。

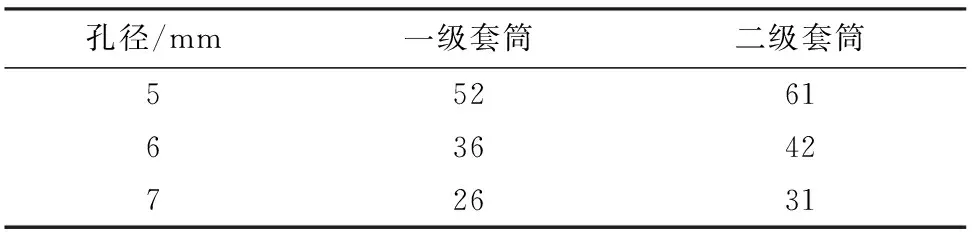

研究分别取小孔直径为5 mm、6 mm、7 mm,所得开孔数如表4所列。

表4 调节阀各级套筒开孔个数

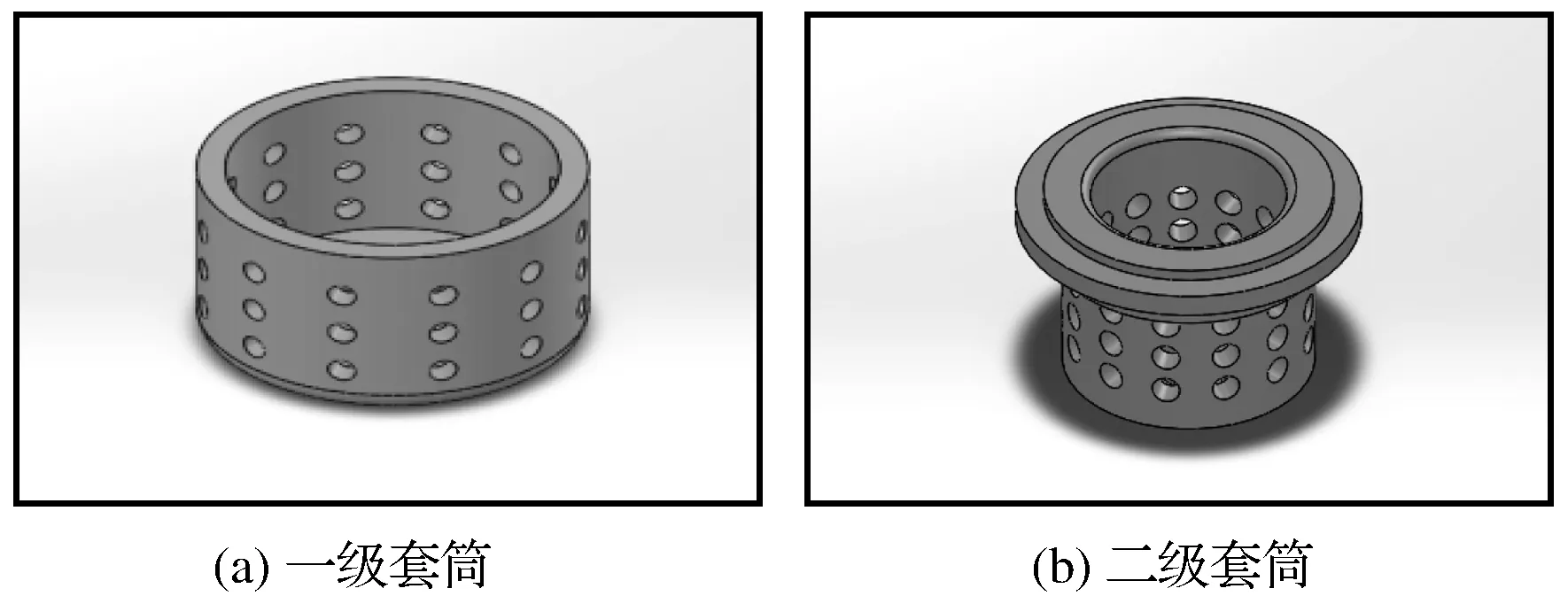

考虑到在有限的空间,若开孔个数过多,则容易导致孔心距较小,介质经过小孔后易形成多个喷注,达不到降压效果。若开孔半径过大,则易造成结构的不稳定,且小孔的间距一般应大于孔径的5倍,故选取所开小孔直径为6 mm。所设计的套筒如图2所示。

图2 一级套筒与二级套筒Fig.2 The first and the second sleeves

2 数值模拟

2.1 三维模型的构建

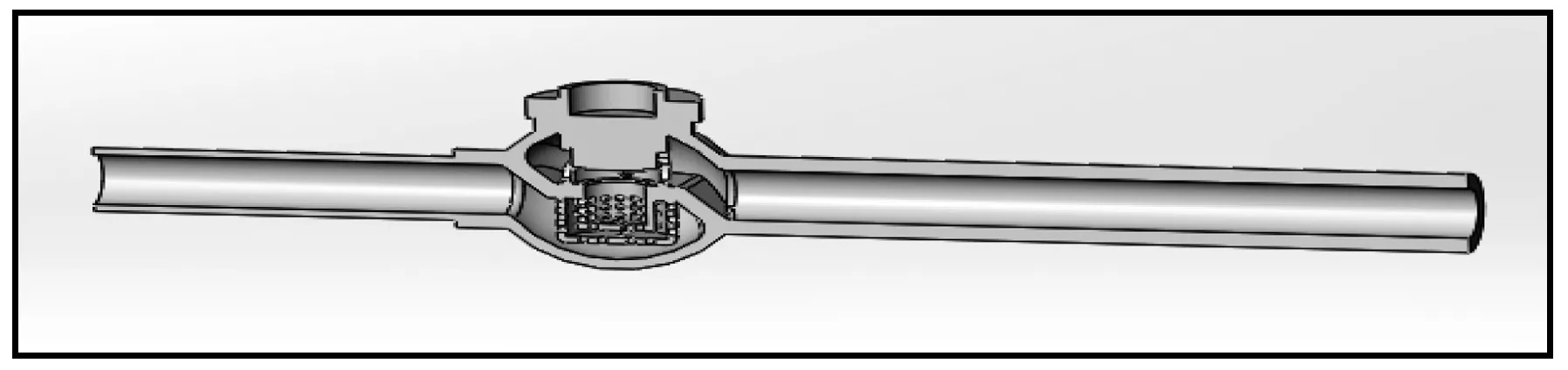

加装管道且对结构优化设计后的调节阀三维模型如图3所示。

图3 调节阀优化后模型图Fig.3 Model diagram of regulator after optimization

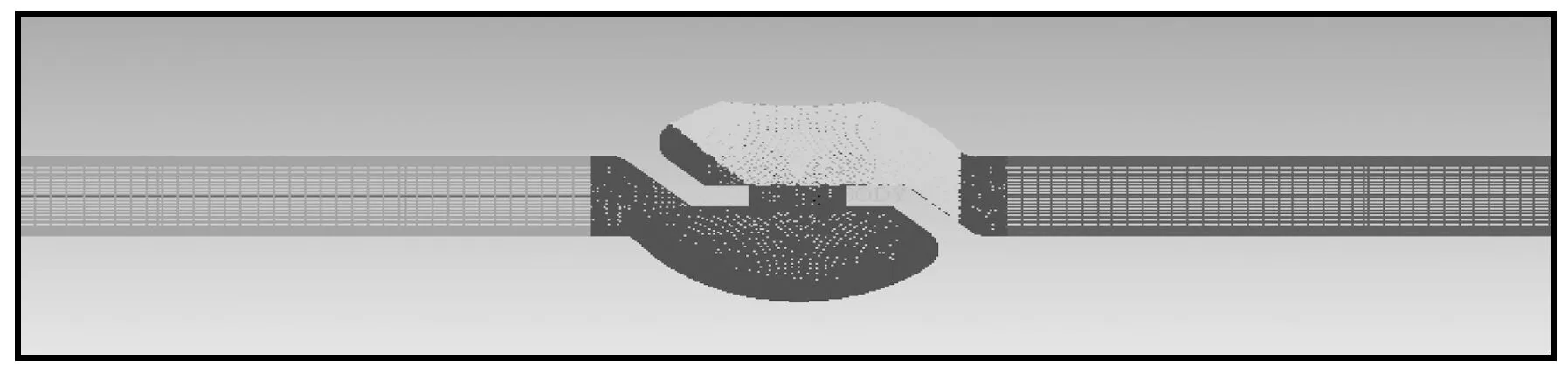

在ANSYS ICEM CFD中对调节阀的流道区域划分网格,采用六面体与四面体混合的网格划分技术,并对阀门内部网格进行局部加密处理,网格划分结果如图4所示。

图4 调节阀的流道及网格划分Fig.4 Runner and meshing of control valve

2.2 空化模型

空化模型使用Schnerr-Sauer空化模型[2],它能体现出空化核数量对空化行为的影响,使计算结果更接近实际值,其控制方程为

当Pv≥P时,

当Pv 其中:Pv为饱和蒸汽压;αnuc为空化汽相成核处体积分数;αv为蒸汽相体积分数;Re为蒸发相生成率;RB为空泡半径;Rc为凝结相生成率;Fvap为汽化校正系数;Fcond为凝结校正系数。 在Fluent稳态计算中使用Mixture混合模型和Realizablek-ε湍流模型,压力项采用二阶迎风格式,密度、动量、湍动能的离散采用一阶迎风格式[13],近壁面处理采用Standard Wall Functions 标准壁面函数。 在小开度下,流通面积的减小引起了介质流速的增大进而导致压力小于此温度下的饱和蒸气压,诱发闪蒸形成了空化。优化前的小开度下调节阀的流场分析如图5所示。 图5 20%开度下的压力云图及速度云图Fig.5 Pressure and velocity nephograms at 20% opening 由图5可知,在20%开度时,阀前后压差高达3.3 MPa,大于阻塞流压差。由图5(b)可知,在该开度下阀芯处流速很大,结合图5(a)分析可以得出此处环境符合空化发生条件,可能发生了空化。该开度下的气相云图如图6所示。 由图6可知,阀芯处发生了空化,若不及时处理,则很容易造成密封失效、调节阀调节特性改变等工业事故从而危及操作人员的安全,故对调节阀进行优化设计是很有必要的。 图6 20%开度下的气相云图Fig.6 Gas phase nephogram at 20% opening 经优化后的调节阀的流场分析如图7所示。由图7可知,在30%开度时,经优化后的压力云图上的负压区已减小,且此时经过阀芯的流体速度方向与管道方向一致,对阀体的冲刷降低。 图7 30%开度下的压力云图及速度云图Fig.7 Pressure and velocity nephograms at 30% opening 优化后的气相云图如图8所示。由图8可知,30%开度下气相已不存在,说明优化是可行的。 图8 30%开度下的气相云图Fig.8 Gas phase nephogram at 30% opening 同一开度下,优化前后的压力云图以及气相云图如图9所示。 分析图9(a)和(b)可知,优化前后阀芯处的压差明显减小,优化后负压区也明显减少。观察图9(c)和(d)可知,优化前气相区域主要集中在阀芯处,优化后气相区域已基本观察不到,这说明空化得以抑制。 图9 开度50%下的压力及气相云图Fig.9 Pressure and gas phase nephogram at 50% opening 通过Fluent软件,得到小开度下优化前后的出口质量流量,如表5所列。 表5 调节阀优化前后质量流量 将优化前后的质量流量做成折线图,如图10所示。通过图10可知,优化后的调节阀在这几个开度下质量流量增加了2~3 kg/s,由于高压差导致的空化会使得流经调节阀的流体出口流量下降,这也从侧面证明了优化设计的可行性。 图10 小开度下调节阀优化前后的质量流量Fig.10 Mass flow rate before and after optimization of control valve at small opening 优化前后调节阀在小开度下的含气率如图11所示。通过图11可知,经过优化的调节阀在50%开度以下其气含率为0,即经过优化后的调节阀不含气体,这说明优化设计方法对空化的抑制是有效的。 图11 小开度下调节阀优化前后的含气率Fig.11 Gas holdup before and after optimization of control valve at small opening 当开度大于60%时,空化由阀芯转向出口段流道的拐角处[2]。这是由于在大开度下,出口段拐角处介质的流动方向突变造成边界层分离,形成了负压区从而出现空化。 研究基于限流孔板理论来抑制复合式调节阀在高压差情况下阀芯窗口处出现的空化,并运用此方法优化设计了该调节阀,得到如下结论: (1) 高压差容易造成在调节阀的最小截面(即阀芯窗口)处产生空化。此处的空化容易破坏阀芯窗口,从而危害工业的安全生产。 (2) 由于调节阀在阀芯处发生了空化,导致流体在流过调节阀后流量下降,经过优化后的调节阀流量恢复。 (3) 通过对比优化前后调节阀的气含率,证明了依据限流孔板理论来抑制调节阀空化的优化设计方法具有可行性。2.3 求解器及算法设置

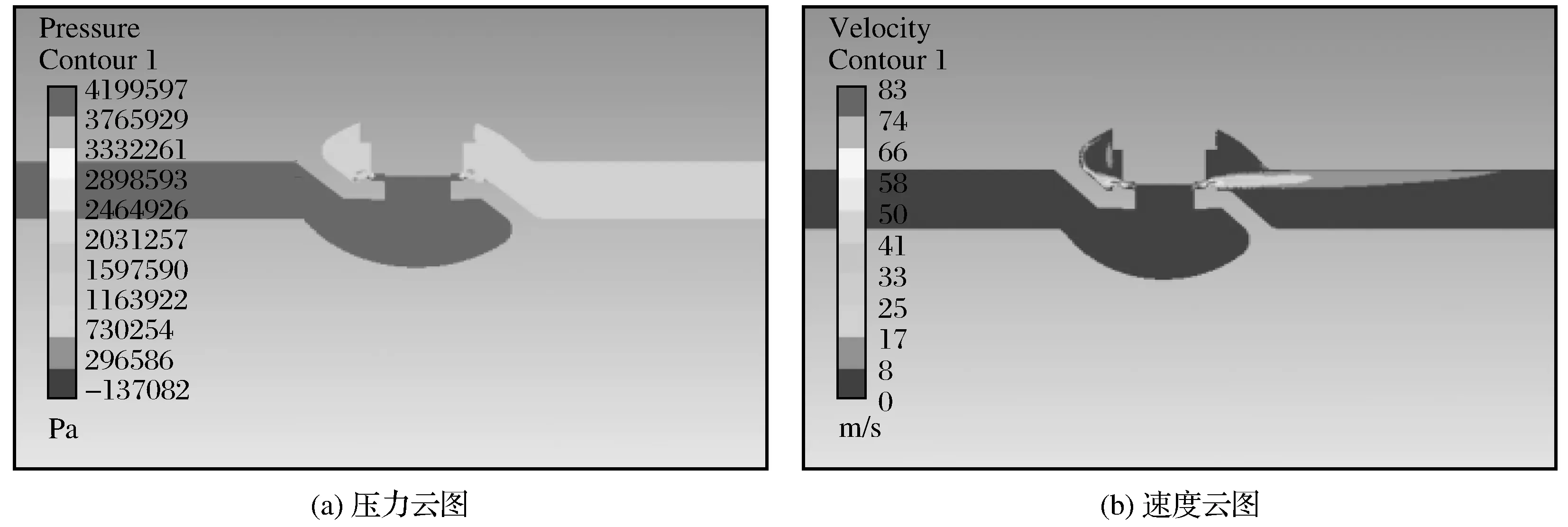

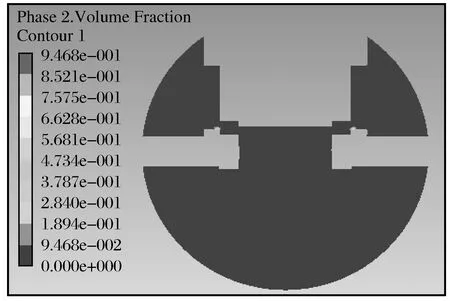

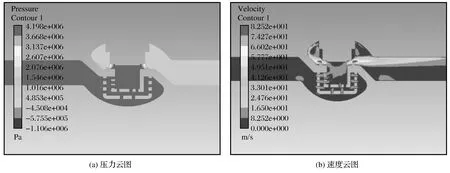

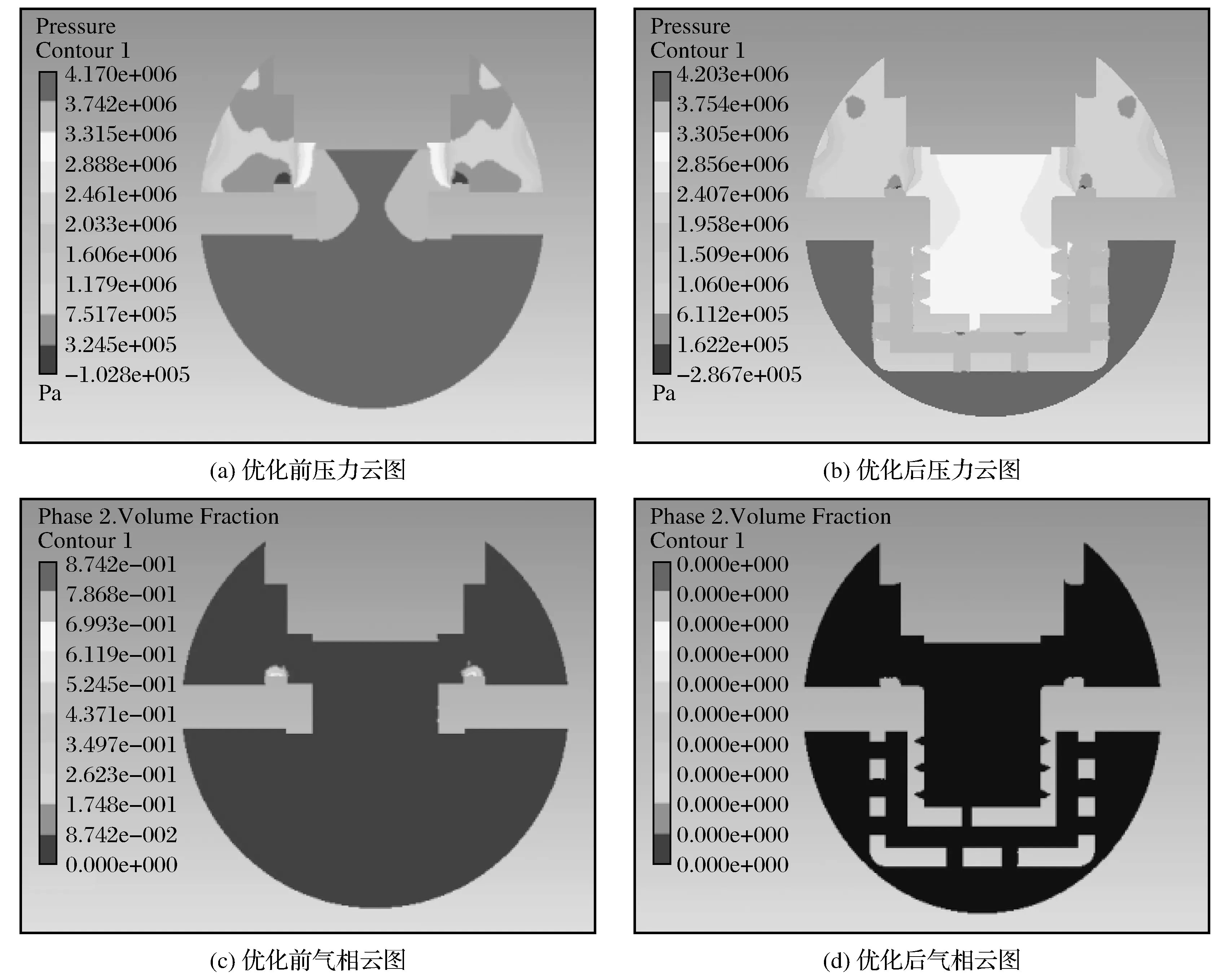

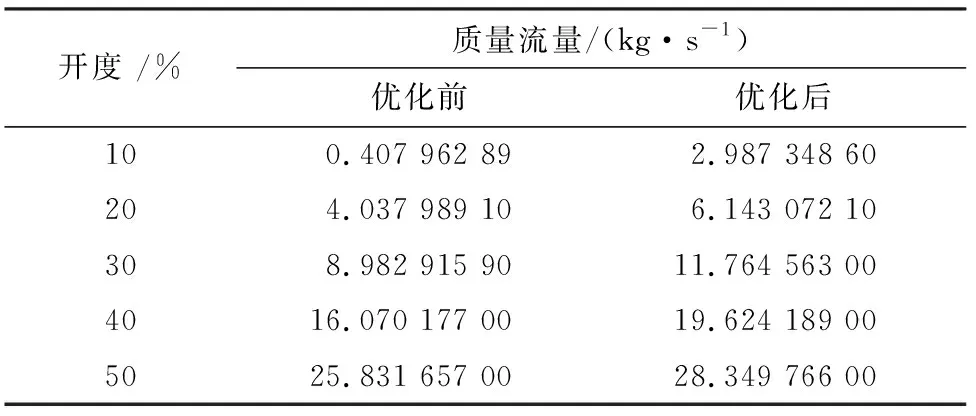

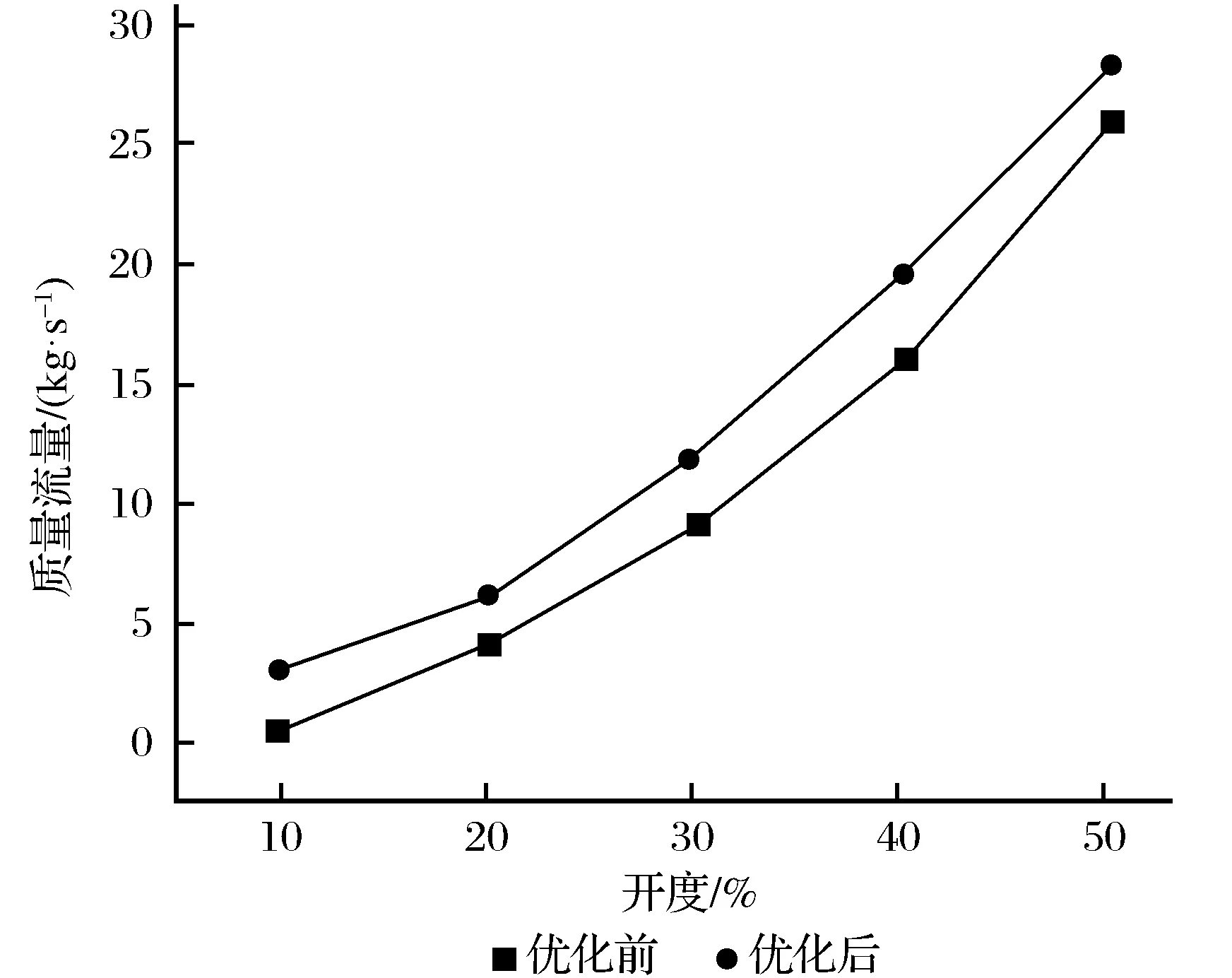

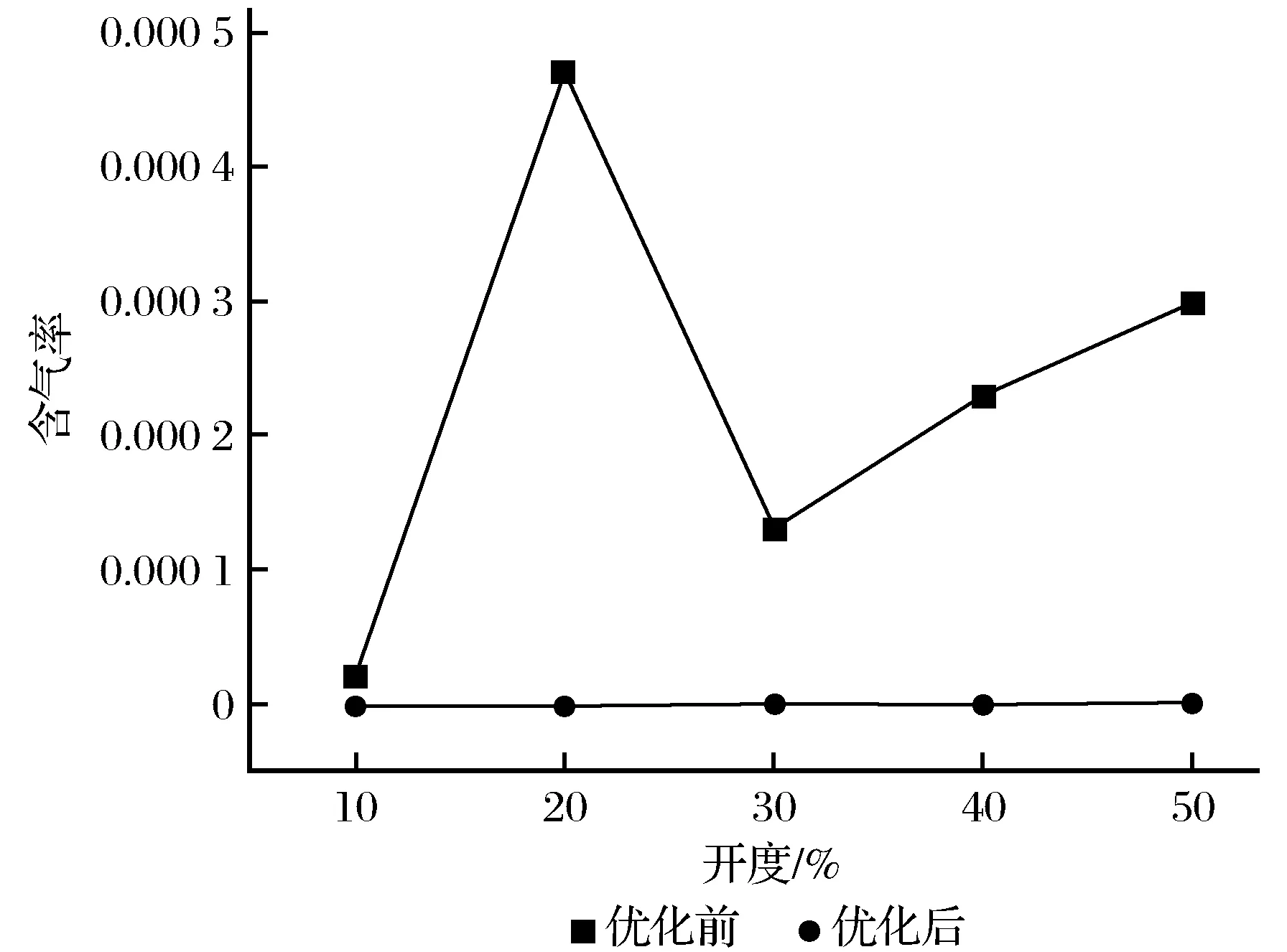

2.4 计算结果与分析

3 结论