煤炭港口皮带机料流追踪系统设计

2020-12-17王忆

王忆

河北港口集团港口机械有限公司 河北秦皇岛 066000

1 料流追踪系统设计总体框架

根据现场皮带机的运行特点,为实现节能增效目标,以黄哗港二期8条皮带机为基础,建立一套料流追踪系统。

在皮带机的转接塔设置远程站,负责采集现场的皮带机速度和料流检测信号。为获取皮带机的运转速度和准确地对料头通过的时间进行判定,在增加现场采集设备的同时,定制化开发适应于现场实际需求的时间估计算法,将料流信息实时动态地显示在远程操控人员的人机界面上。该系统能为流程的启停、上料提供准确的预估时间参考。并结合升级后的装船机定位系统,能较准确地计算出料流到达装船机的时间,能在装船机没有准备就绪的情况下,及时停止各流程皮带机上料。与中控系统建立接口,根据流程命令,综合考虑流程两端设备状态,在最大化缩短流程空转时间的基础上,合理安排流程中各环节启停时间及顺序,在检测料流到达的同时,能够有序停止流程设备。设计了能够在中控流程和装船机操作界面上动态显示的人机界面,提供相关信息。

2 皮带机带速检测系统设计

长皮带测速系统是料流定位系统的重要组成部分,也是皮带保护的重要信号,它时刻监控皮带的运行情况,一旦皮带出现打滑、断裂,通过程序控制停止皮带运行,最大限度地保护皮带,减少维修时间。对皮带机速度进行精准检测的同时,开发了相关算法,消除因皮带启停导致的皮带打滑引起的速度差异,准确计算出料头在皮带机上移动的距离。

M法是指在固定时间内测量输出脉冲的数量,该法适于高速皮带测量。对于每转有P个脉冲的转速,在固定时间Tc内计数值为mI,则转速为:

相对误差为:

通过接近开关检测出滚筒的每分钟转速为的直径为d,则皮带机的速度为:

3 皮带机料流检测系统设计

料流检测系统要既能检测到皮带机上是否有料流,又能根据检测到料流的时间进行料流定位分析,还能对通过各转接塔的通过时间进行预估。为对料流进行准确检测,需要根据皮带的特点,选取合适的位置安装超声波传感器作为料流检测开关[1]。

本文提出一种用软件实现开关量信号滤波的方法:当某一信号出现时将其记录,经合理的时间延迟后,再次对该信号进行核对,如果该信号仍然存在,则确认信号为真,否则认定为假信号,这样就避免了毛刺信号,从而实现开关量输入信号的滤波。系统采用延迟接通定时器的编程方法。

4 料流定位系统设计

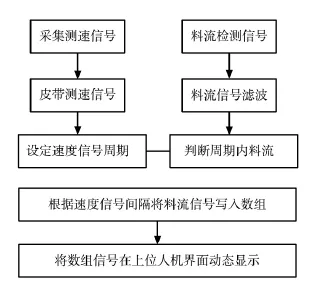

在对现场速度检测开关及料流检测开关,及PLC时间数据轴进行综合分析基础上,给出料流定位流程如图1所示。

5 料流传输时间估算

开始取料时根据悬皮和斗轮运行信号判断料头,以取料机皮带秤的数值计算开始上料的时间,采集取料机悬皮的实时速度,根据现场安装的BQ皮带的测速开关可得地面皮带的速度;在到达BQ皮带的料流检测开关之前,对料流的显示按照建立的数学模型,计算料头的移动距离;当经过BQ皮带的料流开关时,对料流的移动距离进行校准,并且判断下一级皮带是否己经运行,若下一级皮带己经运行,则以当前料流开关校准的时间为起始时间,估计下一级皮带开始出现料流的时间及显示相应的位置;若下一级皮带没有运行,则按照流程工艺停机[2]。

图1 料流定位流程

6 装船线皮带机载煤量实时检测系统

本文提出一种载煤量实时检测方法,为装船作业提供实时信息参考,该方法的具体实现步骤为:

(1)BM线皮带秤为精度不小于3%的阵列式皮带秤,把获取的皮带输煤瞬时量传入中控PLC。

(2)中控PLC与料流PLC之间用以太网模块进行通讯,料流PLC通过MSG指令从中控PLC获取BM皮带秤的瞬时量、BM皮带启停等数据.

(3)装船机回转中心到BM皮带秤之间的距离为L,包含固定距离和变化距离两部分之和。其中固定BM皮带秤与码头西侧起始点的距离为L2,当前装船机回转中心距码头西侧起始点的距离为L1,且L=L1+L2。装船机回转中心的位置定位由装船机行走编码器获得,根据装船机行走位置实时计算得出。

7 结语

通过将以上设计进行实际的应用,得出了以下特点:

(1)煤港带式输送机物流跟踪系统能够准确检测物流在输送带上的分布位置,误差小于20m,能够满足现场应用的要求。

(2)该带式输送机速度检测装置能够准确地检测出不同负荷下的实时带速,误差控制在5%以内,满足使用要求。

(3)采用高性能材料流量检测传感器,经过滤处理后的材料流量检测精度达到99%以上。

(4)其能为工艺开停提供准确的预测时间,并能在物流可能提前到达时按顺序停止工艺设备,为工艺开停提供准确的预测时间,并能在物流可能提前到达时按顺序停止工艺设备。