新工科背景下智能制造虚拟仿真实训教学平台建设与应用

2020-12-16刘海峰庞在祥王晓东张恩忠张邦成

刘海峰,庞在祥,王晓东,张恩忠,张邦成

(1. 长春工业大学 工程训练中心,吉林 长春 130012;2. 长春工业大学 机电工程学院,吉林 长春 130012)

为主动应对新一轮科技产业变革,支撑服务创新驱动发展、“中国制造2025”、创新驱动等国家重大发展战略,教育部于2017 年推出“新工科” 计划[1-2]。以工程教育新理念、新模式、新方法、新内容、新质量等作为高校新工科建设和教育改革的基本内容,构建新工科专业或改造现有专业,培养满足新经济和产业所需的新型工程技术人才[3-4]。

工程实训作为高等院校开展工程实践教学的必修课程,在培养大学生工程实践能力与创新能力中发挥着巨大的作用。随着工程技术的飞速发展,将数字化技术、人工智能、网络技术、智能加工技术集成应用于设计加工、生产管理和服务等全生命周期的智能制造技术,是未来工程领域先进技术的发展方向[5-6]。

长春工业大学工程训练中心作为国家级实验教学示范中心,以新工科建设理念为指导,将智能制造生产线和虚拟仿真教学软件相结合,开发设计了 “虚实结合” 的智能制造虚拟仿真实训教学平台,并在教学实践活动中取得了较好的实施效果。

1 智能制造虚拟仿真教学平台主体构建

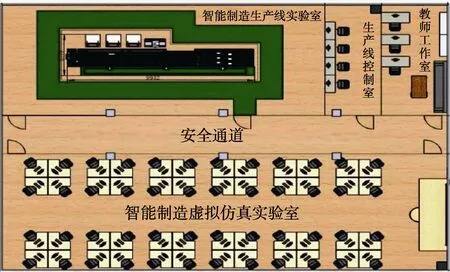

智能制造虚拟仿真实训教学平台由一套智能制造虚拟仿真教学软件和一条小型的智能制造实际生产线组成,能够完成智能制造生产及管理全过程的真实演示、操作和仿真教学。智能制造实验室布局图见图1。

图1 智能制造实验室布局图

智能制造虚拟仿真教学软件主要包括:机器人系统软件和RTD-MES 制造生产执行系统软件。实际生产线部分由FMS 调度控制系统、RTD-MES 制造生产执行系统、智能制造系统、智能物流系统等单元组成[7-8]。

智能制造系统实际生产线能够完成印章、烟灰缸、亚格力材料工艺品等产品的制作。生产线包括1 台ABB 工业机器人、1 台YAMAHA 机器人、1 台直角坐标机器人、3 台数控铣床、1 台数控车床、3 台AGV小车、视觉检测平台、仓储物流系统、总控台、监控系统、自动传输线、网络交换机、FMS 管理软件等。平台采用RTD-MES 制造生产执行系统架构,分为现场层、控制层、操作层、管理层、企业层。该系统利用先进的控制策略和服务软件,将生产线的硬件进行集成,构建了较为完善的柔性制造系统,实现人、设备、产品之间的智能通信与协同。智能制造生产线构成见图2。

图2 智能制造生产线构成

2 智能制造生产线主要单元

2.1 智能仓储单元

智能仓储单元由堆垛机、货架、出入货台、输送线及读写器组成。货架由4 行5 列的前排货架和4 行7 列的后排货架组成。仓储单元的控制系统采用PLC控制器进行控制,并配有触摸屏,可方便实现物料的出/入库、移库、调库及盘点作业等操作。智能仓储单元既可以单独完成教学演示,也可以通过总控制台的OPC 协议实现整体的调度控制。智能仓储系统实物图见图3。

2.2 智能制造单元

图3 智能仓储系统实物图

智能制造单元主要用于完成物料智能加工任务。该系统由多输入和多输出的柔性输送线、ABB 工业机器人、机器人行走机构、3 台数控铣床、1 台数控车及多个RFID 读写器构成。柔性输送线控制系统采用PLC控制器控制,配有触摸屏;数控铣床、机器人通过以太网实现远程控制。智能制造单元中各个模块均可独立运行,也可以采用智能制造调度控制软件来实现各单元的智能调度。智能制造单元实物见图4。

图4 智能制造单元实物图

2.3 智能检测单元

智能检测系统主要用于对加工的工件进行在线的快速测量。该系统由三自由度直角坐标机械臂和视觉测量仪组成。系统可通过远程命令控制机械臂将输送线检测口位置的工件自动搬运至测量仪玻璃台面,测量仪自动切换对应检测用户程序进行测量,测量结束后机械臂将工件搬运回原处,完成在线自动测量,整个流程自动完成,无须人工的参与。智能检测系统实物见图5。

图5 智能检测系统实物图

视觉测量仪主要对加工工件的质量进行检测,由高精度相机、光源及软件组成。测量数据统一存储于服务器数据库中,便于产品追踪溯源。

2.4 智能装配单元

智能装配单元主要用于对加工好的工件进行装配作业。由YAMAHA 机器人、工业相机、装配台、点胶系统及智能装配控制软件组成。智能装配控制软件可以控制机器人从装配点将印面搬运至装配台、工业相机采集图像后应用图像处理技术来精确识别目标,获取机器人点胶的位置,再由机器人将滴管抓取运动至相应位置进行点胶,完成装配作业。智能装配系统实物见图6。

图6 智能装配系统实物图

2.5 生产装配单元

生产装配单元主要用于模拟实际的人工生产装配车间。该系统由2 条并行的输送线、6 个触摸显示屏工位、主触摸屏及RFID 读写器组成。工位上的触摸显示屏可以显示SOP 和装配动画等相关信息;控制器采用PLC 进行控制,可通过主触摸屏设置不同的装配任务,实现对生产装配单元的控制。生产装配单元系统实物见图7。

图7 生产装配单元系统实物图

2.6 自动分拣单元

自动分拣单元主要对所加工完成的产品进行分拣作业。该系统由1 条输送线、4 条分拣线、4 个顶升平移机构及RFID 读写器构成。控制器采用PLC 控制器,配有触摸屏,实现分拣口的设置及分拣作业控制。分拣单元实物见图8。

图8 分拣单元实物图

2.7 电子标签辅助拣选单元

电子标签辅助拣选单元通过人机交互的单元模块对已加工完成的产品进行拣选作业。该系统由左右2排重力式流利货架、无动力输送线及RFID 读写器构成。每排货架分为2 层,每一层由3 个仓位构成,每个仓位上均配有中文的电子标签。并配置一个订单显示器及订单完成器。电子标签辅助拣选单元实物见图9。

图9 电子标签辅助拣选单元实物图

2.9 生产监控单元

生产监控系统能够对智能制造生产线环境以及工况信息进行自动采集。该系统由温度传感器、电流传感器、电压传感器、湿度传感器、监控相机以及采集卡构成。可实现对智能制造生产线环境参数的实时采集、对工况信息的实时监测,对车床和铣床的加工实况进行监控。

3 智能制造虚拟仿真教学软件系统主要模块

智能制造虚拟仿真教学软件系统与实际生产线的各功能模块设置相同,主要模块以产品制作加工为主线,学习训练内容根据不同专业需求,涵盖了基本认知、操作实践、综合训练等多个层次。

智能制造虚拟仿真教学软件包括智能生产线任务实训虚拟仿真软件以及生产线机器人实训虚拟仿真两部分。

智能生产线任务实训虚拟仿真软件包括智能仓储系统、AGV 小车无线控制、柔性加工线操作等模块。可依据生产工艺流程依次对智能仓储系统、自动分拣系统、AGV 物流小车、柔性加工线、电子标签拣选作业等模块完成生产线单元设备机械结构认知仿真、电气系统仿真、操作实训虚拟仿真、加工工艺流程的虚拟仿真。

生产线机器人实训虚拟仿真软件包含YAMAHA机器人仿真、ABB 工业机器人仿真、直角坐标机器人3 个模块。主要对机器人的经典机械结构进行认知,并完成机器人相关操作实训内容。

4 智能制造虚拟仿真实训教学组织与实施

4.1 虚实结合教学法

运用虚拟现实仿真技术,将工业智能制造生产线在虚拟软件中呈现出来,建立一个虚拟的场景,实现智能生产线机器人系统、智能仓储系统、AGV 小车无线控制系统、柔性加工系统、生产线装配操作、自动分拣线操作、电子标签拣选作业等模块的实训教学。同时,在每个实训模块中实现对机械结构设计、电气系统设计、系统操作实训、系统作业任务进行认知和模拟仿真操作。最后,学生能够在实际的小型生产线中进行操作和验证。

虚实结合充分实现了物联网技术、自动化技术、网络技术等先进技术手段在教学中的应用,将智能制造、工业工程、生产管理等环节的知识和技能有机融合,虚拟操作学习与实际操作验证相结合,教学过程直观、生动,便于帮助学生对智能制造加工生产获得全面的感性和理性认识,教学效果显著[9-10]。

4.2 案例教学法

以典型产品的制作和加工为主要案例任务,由学生对设定的生产任务进行分析、设计和虚拟操作。具体包括按照智能制造生产线布局,完成模拟下订单、生产工艺编辑、物流操作、生产加工、智能装配、成品搬运、成品入库,将生产任务下达到指定工位,模拟车间智能生产及过程控制。通过实际生产案例,使教学过程更加生动、真实和自然,从而帮助学生更好地认识和掌握真实生产中的相关流程、工艺和操作规范,实现学生深度学习[11]。

4.3 模块化教学法

教学软件平台包括生产信息管理、柔性加工线操作、工业机器人、智能仓储系统、AGV 小车无线控制、生产装配线操作、自动分拣线操作、电子标签拣选作业等多个模块。教学过程中,教师可根据不同专业的学习需求,选择对应的教学重点。例如针对机械制造及其自动化专业的学生,重点教授对工业智能生产线各功能模块的组成、原理、工艺方法等进行全方位的认知,并在实际生产线中进行操作和验证。针对电气、自动化专业的学生,除了进行智能制造生产线各模块的认知和虚拟操作外,还可增加工业机器人控制、各模块电气系统等方面的深度学习。模块化教学实现了针对不同学生群体,制定个性化教学内容,充分满足不同专业的人才培养目标需求,较好地贯彻了 “因材施教” 的教学理念[12-13]。

5 结语

智能制造虚拟仿真实训教学平台的建设与使用,在优化实训教学内容体系、推进实训教学模式改革、发挥学生学习主动性等方面取得了较好的成效。虚实结合的教学平台为不同专业学生的工程实训提供了有针对性的菜单式选择项目,为每一位学生提供了充分的独立实践与学习的机会和条件,学生参与实践和创新训练的积极性、主动性,以及深入思考和学习的能力明显提升。