大型轴系运转工况下轴承负荷测量方法

2020-12-16张维平刘中驰

刘 晓,李 瑞,张维平,刘中驰

(1. 大连理工大学 船舶工程学院,辽宁 大连 116024,中国;2. 大连理工大学 材料科学与工程学院,辽宁 大连 116024,中国;3. 里斯本大学 海洋工程与技术中心,里斯本 1649-004,葡萄牙)

轴承负荷是大型轴系安装时需要测量的重要指标,在轴系安装过程中,每个轴承的高度都要调整以确保来自旋转轴施加的负荷在允许的范围内;否则,轴承承受过高的负荷容易造成轴承磨损并缩短其工作寿命;若负荷过小,轴承则容易产生剧烈振动并导致结构部件的疲劳失效。因此,准确的轴承负荷测量结果可有效避免轴承衬套烧瓦、不正确的齿轮啮合和异常振动等状况发生,对于保证轴系安装质量具有重要意义。

大型轴系轴承负荷往往无法直接测量,只能通过间接测量其他量值进行推算。目前大型轴系轴承负荷的传统测量方法有2 种,即顶举法[1-2]和应变片法[3-4]。顶举法是在轴系轴承旁边的特定位置安装千斤顶和位移传感器,同步测量千斤顶的压力和轴位移并绘制成顶举曲线以确定轴承负荷,顶举法测量需要一定的工作空间,实际工程中往往由于空间限制无法进行适当的测量。应变片法能够克服顶举法的空间局限性,电阻应变片布置黏贴在轴表面的部分关键截面处,然后转动轴测量并记录来自各个应变片的应变值,根据不同截面的应变值,可以计算出轴的弯矩,通过建立力和力矩平衡方程可以计算出轴承负荷。

此外,目前的轴承负荷都是在静态工况下进行测量的,没有考虑由于主机振动、油膜压力等动态因素的影响,导致轴系静态工况下测量的负荷与运转工况下轴承的实际负荷存在一定的误差。因此,本文对大型轴系运转工况下轴承负荷测量方法进行了研究,设计并制作了大型轴系实验台,基于电阻应变片的测量原理,制定了测量方案,建立了测量系统,利用轴系实验台对测量结果和测量方法进行了验证和分析。

1 大型轴系实验台

为了对大型轴系运转工况下轴承负荷测量方法进行研究,设计并搭建了大型轴系实验台,如图1 所示。实验台由3 个轴段及4 个轴承组成,轴系总长12.80 m,质量15.35 t,轴系通过22 kW 电机驱动,最大转速可达250 r/min。应变数据无线采集系统的发射端采用MicroStrain V-Link-200、接收基站采用LORD MicroStrain WSDA-Base-LXRS,可实现轴系运转工况下应变数据的远程快速获取,分辨率为±1 με,精度为±1%,传输距离70 m。

图1 大型轴系实验台

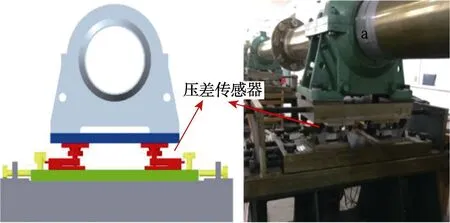

在每个轴承座下安装4 个压力传感器,如图2 所示,能够直接测量轴承实际负荷,以便与测量方法推算的轴承负荷进行比较验证。

图2 轴承下部的压力传感器

2 大型轴系运转工况下轴承负荷测量原理

2.1 动态应变及对应角度的测量原理

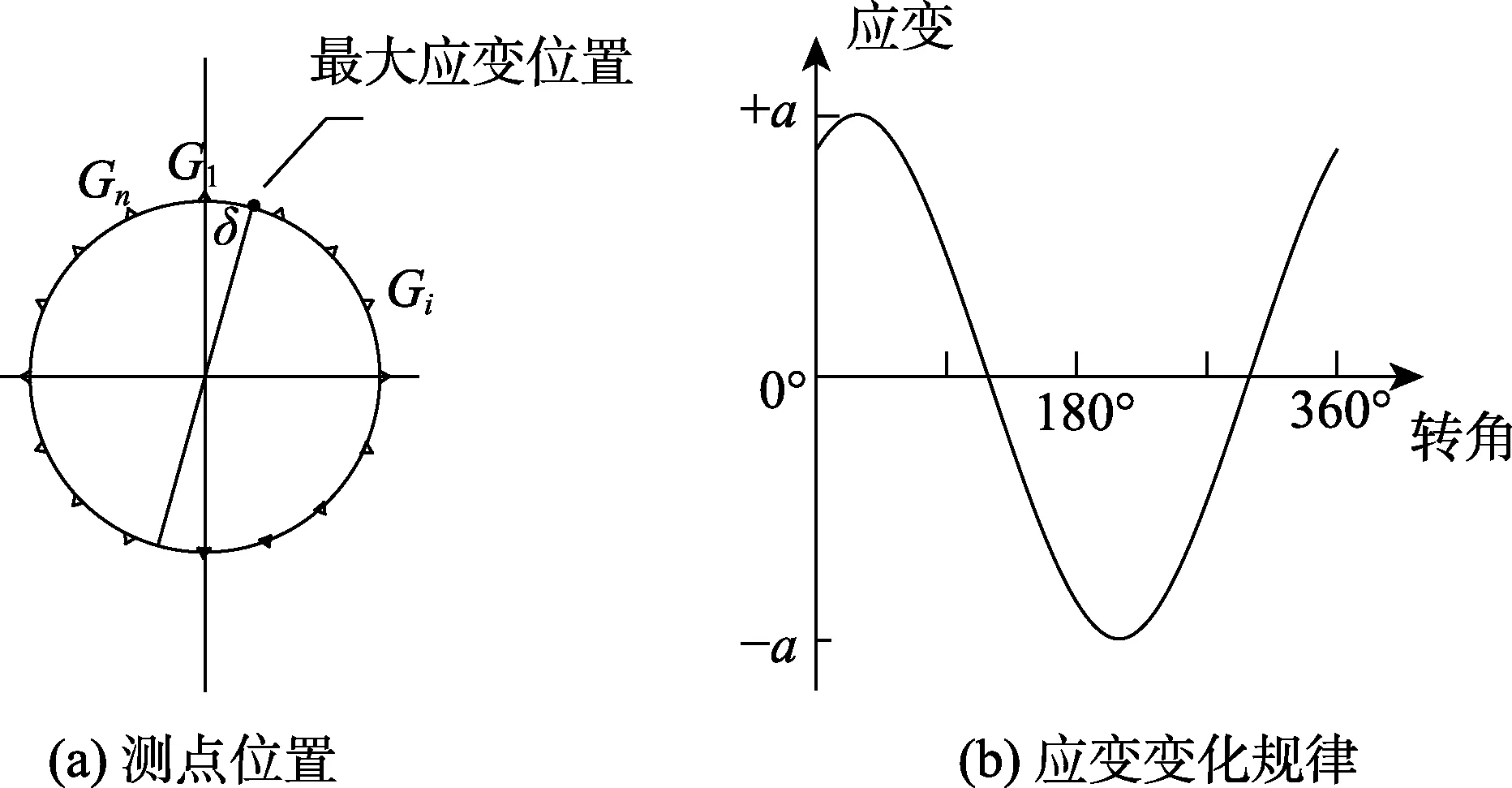

为了计算轴系运转过程中的轴承负荷,必须确定轴截面在受力状态下的应变和其所对应的角度[5-6]。设应变数据无线采集装置采样频率为 sF,轴系转速为N,r/s,则每圈采集点数为。圈数标定器从竖直正上方开始标记,轴系顺时针转动。当Fs足够大时,可以近似认为n为整数。如图3 所示,应变片从正上方时刻开始采集数据,等时间间隔,采集信号时应变片转动的位置分别对应为:点,对应的应变值为:。具体布置如图3 所示。图中角δ为最大应变对应的角度。

图3 应变片测点位置分布

设最大应变值为a,由于转速恒定,因此采集的数据点是等间隔的,以应变片位于垂直正上方为0°角标定起始位置,则当应变片转动到任意转动位置iG时转动的角度为

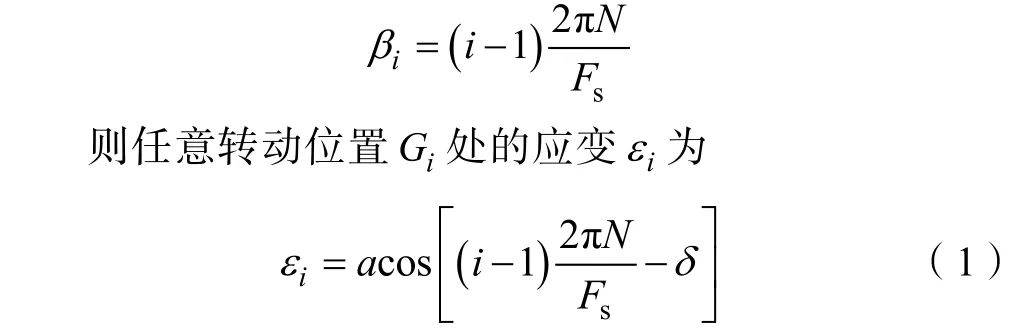

为了减少最大应变和角度的计算误差,将式(1)两端同时取平方和:

经三角函数倍角公式化简,得:

可得最大应变的通式为

式中正负号视实际情况而定。

2.2 轴系运转工况下截面弯矩

在轴系运转过程中,轴系截面弯矩与静止状态下不同(不仅限于竖直方向)。所以,需要将截面处弯矩进行沿水平和垂直方向上的分解,水平弯矩为zM,垂直弯矩为xM,如图4 所示。这样,轴系截面弯矩情况为xMA= (A为定值,由最大应变a决定),

图4 转动时轴弯矩的分解

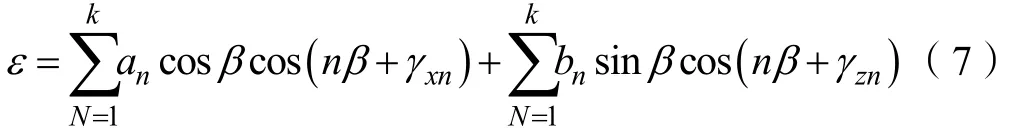

假设xMA= 、zMC= (A、C为定值),则应变可表示为

其中, 1b为最大应变值,φ为其对应的方位角。

若考虑谐次量,则应变可表示为

所以,当轴系截面不受干扰仅在自身重力下,其弯矩为固定值,表现在应变上是一种简谐变化量,且应变频率等于轴系转动频率;当有振动分量等干扰因素作用于轴系截面处时,所测得的应变信号中通常会包含着较为复杂的谐次量。因此,提纯其频率与轴频相等的简谐变化应变信号,就是实验研究所需要的动态应变。

2.3 由截面应变推算轴承负荷

根据轴截面应变,可以计算轴截面处的弯曲应力和弯曲力矩。

其中:W为抗弯截面系数、E为弹性模量、β为线路修正系数、C为桥臂系数。

轴系截面处应变值是动态交变的,截面弯矩也是动态交变的,所以轴系在运转状态下的动态负荷应该是动态瞬时值,由于对轴承负荷最大值的研究最有意义及重要性,因此,选取最大应变对应角度处轴系截面进行分析计算。以船舶大型轴系的轴承单支点模型负荷计算为例[7],如图 5 所示,一组应变片在C处,位于法兰前 1x处,另一组在D处,距离中间轴承后端的距离是 2x,O点为轴承支撑点,距轴承后端点A的距离为x′。

图5 单支点艉轴轴系模型

通过无线应变节点发射装置采集到C 、D两截面处交变的应变值,得到截面交变的弯矩。在截面最大应变对应角度δ处可得最大弯矩,以轴系截面径向角度δ建立坐标轴(其中,角度δ为支反力方位角),进行受力分析计算。由C 、 D轴段为受力分析对象,根据弯矩平衡公式,计算出C截面剪力,对尾管后轴承轴段进行受力平衡计算,得出尾管后轴承最大负荷,再通过弯矩平衡计算出尾管后轴承支点位置。

3 大型轴系运转工况下轴承负荷测量方案

3.1 应变片布置

采用电阻应变片法测量轴承负荷会有两类误差。

第一类是测量设备在采集应变数据过程中产生的误差。引起误差的因素主要有:1)采样频率过小,没有采集到某一时刻最大应变值;2)应变片黏贴质量引起的数据误差;3)数据传输导线电阻值引起的误差。为了减小上述误差,可采取提高贴片质量、改善应变片的防护、尽量在轴系弯矩最大截面处黏贴应变片等手段。

第二类是选取不同测点处应变片的应变值进行求解计算产生的计算误差。

经实验研究误差分析可知,为了减小此类误差,应提高截面弯矩测量计算精度,增大两应变片之间的间距。此外,最好在轴系弯矩最大的截面处黏贴应变片,采集该处应变值,通常位于法兰、轴承附近的轴系弯矩较大。在实际测量黏贴应变片时,首先保证法兰、轴承附近轴径表面无突变、平滑无凹坑缺陷,然后根据实际情况将应变片黏贴在距离轴承、法兰以及飞轮 50~200 mm 处[8]。

3.2 角度测量设备布置

角度测量装置的安装可借助坐标纸,首先,将感应磁铁安放在轴系垂直正上方,与应变片保持在同一直线上。然后,将角度传感器安装在水平支架上,调节支架高度使其与坐标纸正90°对齐[9],如图6 所示。

图6 角度测量设备安装图

3.3 应变数据无线采集

无线应变发射设备V-Link-200 有4 个全桥的节点,每个节点有5 个端口,其中:1 号节点的端口为SP+、S1+、S1-、GND、S1S;2 号节点的端口为SP+、S2+、S2-、GND、S2S,以此类推。贴片完成后,将应变片的四股线采用全桥连接方式两两连接,对应的线头接入V-Link-200 发射节点的对应接口。此外,无线应变发射设备需牢固固定在轴上,如图7 所示。无线采集基站LORD MicroStrain WSDA-Base-LXRS 与电脑相连接。

图7 应变片黏贴与无线遥控采集设备

数据采集前,人工控制转动轴系,使应变片和感应磁铁正对角度测量传感器,此时应变片位置为初始位置;然后,利用遥控开关激活无线应变发射设备;数据采集时,同时启动电机和角度采集设备,同步记录应变数据以及对应的转角。

3.4 应变信号处理

轴系运转过程中,存在多种形式的振动,导致采集到的应变信号中包含干扰因素产生的应变分量。同时,在应变信号无线传输过程中,有可能被噪音干扰、覆盖。为确保应变信号真实性,提高信噪比与计算精度,本文采用小波分析信号处理工具对测量的原始应变信号进行降噪、提纯。

1)应变信号的小波分解。

从动态负荷信号的自身特征出发,经过多次试验对比各个小波基下的分析结果,本文选用dbN小波[10-11]对原始信号进行小波分解后的结果如图8 所示。

图8 db3 小波3 层分解示意图

2)应变信号小波去噪与重构。

对原始应变信号进行小波分解后,再进行对分解后的高频系数进行阈值量化处理,利用默认阈值对原始应变信号进行去噪。通过小波逆变换公式重构应变信号,再对重构的信号进行压缩,即可得到去噪后的应变信号[12-13]。图9 为原始信号,图10 为处理后的压缩信号。

图9 原始应变信号

图10 压缩后的应变信号

4 测量结果与分析

为验证轴系运转工况下轴承负荷测量方法的可靠性,通过大型轴系实验台进行了验证。轴系实验台一共4 个轴承,从尾端到电机方向分别是:1 号轴承、2号轴承、3 号轴承和4 号轴承。每个轴承下安装了压力传感器,测量负荷数据以作参考。

利用压力传感器测量方法和应变片测量方法对不同转速下的各个轴承的负荷进行了测量,以验证应变片法测量结果的准确性。相同工况下轴承负荷对比情况如表1 所示。

表1 测量结果验证

由表1 不同转速下轴承负荷对比情况可以看出,轴系运转状态下轴承负荷测量方法的计算结果接近压力传感器的直接测量结果,误差基本在5%以内,证明了该方法的可靠性。其中2 号轴承由于实际负荷过小,引起测量值与实际值相对误差过大,但误差在合理范围。

5 结论

本文对大型轴系运转工况下截面动态应变值的获取和分析、截面弯矩的计算和轴系运转工况下轴承负荷的计算方法进行了研究。以应变片算法为基础,建立了大型轴系运转工况下轴承负荷计算方法,通过对轴系运转中的应变规律分析来求得最大应变值、支点位置和方位角。为提高计算准确性,采用了小波变换信号处理工具,对动态应变信号进行去噪、提纯,进而得到准确的截面弯矩,根据力与力矩平衡方程得到轴承负荷。通过轴系实验台试验验证,计算误差基本在5%以内,验证了本文大型轴系运转工况下轴承负荷测量方法的可靠性,也为研究不同转速下各轴承负荷变化规律奠定了技术基础。