深抽井新型助抽设备增效机理及优化设计方法

2020-12-16智勤功

智勤功, 周 娜

(中国石化胜利油田分公司石油工程技术研究院, 东营 257000)

当前,中国油井的采油方式仍以有杆抽油系统举升为主[1-3]。随着开发的不断深入,深抽井占比不断增加,举升难度不断增大,泵效过低现象尤为突出。以胜利油田为例,深抽井举升平均泵效仅为36.8%,其中60%的井泵效低于40%,急需采取合理方法以实现提产增效的目标。

针对深抽井泵效较低的问题,Bellary等[4]、Oliveira等[5]、Johnson等[6]从理论层面进行了探讨,认为冲程损失较大、泵漏失严重、存在气体影响是导致低泵效的重要原因;在此基础上,中外研究者从不同角度分析了提升泵效的方法,例如周文跃[7]、Shenderov[8]提出通过调整冲程冲次的方法来提升泵效;张宏录等[9]、周继德等[10]、郭秀全等[11]则分别发明了井下防气抽油泵、高效气锚、分离式套管等设备,尝试通过控制气体影响以增加泵效。上述方法在应用过程中均取得了一定的效果,但仍无法从根本上解决深抽井冲程损失较大、泵漏失严重的难题[11-15]。

针对该问题,胜利油田石油工程技术研究院提出了一种新型的井下分级助抽器,并在胜利油田进行了广泛应用,取得了较好的应用效果。然而,目前该分级助抽器的具体增效机理尚不明确,主控因素还有待揭示,且缺乏泵效定量分析数学模型及优化设计方法,限制了分级助抽器的进一步推广应用。因此,现从分级助抽器增效机理入手,探究各机理的主控因素,构建相应的数学模型,并建立分级助抽器优化设计方法,确定合理间距及外径,从而为深抽井提产增效提供依据。

1 分级助抽器增效机理

分级助抽器由扶正外筒1、轴芯2、节箍3三部分组成。其中,扶正外筒1与轴芯2之间在工作中通过滑动配合来进行工作。扶正外筒1的上端四周均匀分布了4个长条形的出油口,用于在抽油杆工作下行程中让扶正外筒1与轴芯2之间的流体流出。扶正外筒1的上下端内径分别与轴芯2的中间细长部分的外径相适应。在抽油杆工作的上行程中,扶正外筒1的下端面与轴芯2的下接头接触坐封。此时分级助抽器承担了分级助抽器上端的液柱压力。在抽油杆工作的下行程中,扶正外筒1的上端面与轴芯2的上接头接触坐封,此时油管里的流体从扶正外筒1下端与轴芯2下接头之间的空间流入,从扶正外筒上端周围的4个长条形出油口流出。即分级助抽器在上冲程时可以起到分段承受载荷的作用,而在下冲程仍可保证流体流动通道的畅通(如图1所示)。

图1 分级助抽器分布示意图、结构图及工作过程Fig.1 Distribution diagram, structure diagram and working process of graded pumping aid

根据上述工作过程可知,分级助抽器的增效机理及附加影响主要包括如下三个方面:

(1)增效机理1:降低冲程损失。

安装分级助抽器后,其对于冲程损失的影响主要表现在两个方面,其一是能够使液柱分段作用于抽油杆柱,分级助抽器间抽油杆所受液柱高度及其载荷减小,从而降低冲程损失,提高泵效,该作用对于提升泵效起到正面作用;其二为由于分级助抽器直径大于柱塞,其与液柱接触面积增大,单位高度液柱载荷增大,因此可能在一定程度上可能反而会增大冲程损失,导致泵效的减小。两种作用会对冲程损失产生共同的影响,从而形成相互抵消。

(2)增效机理2:降低泵漏失。

安装分级助抽器后,由于分级助抽器分割液体的作用,泵筒上端不再承受由动液面至泵筒的完整液柱载荷,而仅承受最下端分级助抽器至泵筒的液柱载荷,从而显著减小了作用在泵筒上的载荷,降低了泵筒上下端的压差,有效控制了漏失量,降低了由漏失导致的泵效损失,最终实现了提升泵效的作用。

(3)附加影响:分级助抽器自身漏失。

安装分级助抽器后,由于助抽器与油管之间也存在着一定的间隙,因此助抽器上端的流体会通过间隙漏失至下端。特别是对于动液面下的第一级助抽器(最上端分级助抽器)而言,该处的漏失会导致上冲程的有效举升量减小,降低有杆抽油系统效率。

2 分级助抽器增效作用主控因素及数学模型

在揭示分级助抽器增效机理的基础上,需要进一步明确各增效及附加作用的主控因素,并构建相应的定量数学模型,从而为关键参数的优化提供依据。

2.1 降低冲程损失主控因素及数学模型

基于Ansys数值模拟软件,构建了抽油杆数值模型,模拟分析了不同助抽器之间间距、分级助抽器数量、分级助抽器直径、下泵深度、气液比、抽油杆直径情况下,冲程损失、仅考虑冲程损失时的理想泵效及泵效提升量,其中与泵效提升量的关系如图2所示。

图2 考虑冲程损失的泵效提升值影响因素Fig.2 Factors influencing pump efficiency improvement considering stroke loss

由图2可知,随着助抽器间距的增加,泵效提升值呈现出对数降低的趋势;而随着助抽器数量的增加,泵效则随之增加,但增加速度先快后慢,存在相应的拐点;泵效随助抽器直径的增加而线性降低,随气液比及抽油杆直径则呈现出幂指数降低的趋势。

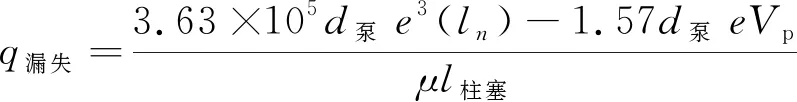

在此基础上,利用非线性回归方法,构建了含分级助抽器情况下抽油杆的冲程损失、泵效的提升值及理想泵效(仅考虑冲程损失)数学模型:

(1)

(2)

(3)

(4)

式中:λ未安装为未安装分级助抽器时的冲程损失,m;λ分级为安装分级助抽器后的冲程损失,m;Δηλ为考虑助抽器降低冲程损失时的泵效变化;ηλ为仅考虑冲程损失时的理想泵效;L为下泵深度,m;ΔH为分级助抽器间距,m;Rp为生产气液比,m3/ m3;d助为助抽器直径,m;d杆为抽油杆直径,m;S为冲程,m。

2.2 降低泵漏失作用

基于Fluent数值模拟软件,构建柱塞与泵筒间隙内流动区域的数值模型,模拟分析了安装分级助抽器后漏失量及泵效的变化规律,并探讨了相关主控因素,结果如图3所示。

图3 泵漏失及其所导致的泵效变化影响因素Fig.3 Pump leakage and its influencing factors for changes in pump efficiency

由图3可知,随着最下一级助抽器距泵距离的减小,抽油泵柱塞两端的压差减小,因此漏失量显著降低,泵效相对未加装分级助抽器时进一步提升。当泵径或间隙较大时,泵的漏失风险更加明显,安装分级助抽器降低泵漏失的效果也更显著。

基于主控因素分析结果,构建了安装分级助抽器后抽油泵漏失量、泵效提升量及仅考虑漏失作用情况下的理想泵效计算数学模型:

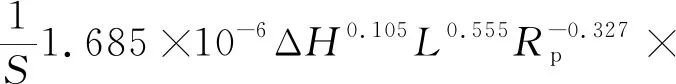

(5)

Δq漏失=(3.63×105d泵e3)(L沉-ln)/(μl柱塞)

(6)

(7)

(8)

式中:q漏失为安装分级助抽器时的漏失量,m3/s;Δq漏失为安装分级助抽器后的漏失减小量,m3/s;Δη仅漏失为考虑助抽器降低漏失时的泵效变化;η仅漏失为仅考虑漏失时的理想泵效;d泵为抽油泵直径,m;l柱塞为柱塞长度,m;L沉为沉没长度,m;l助为助抽器长度,m;f柱塞为柱塞截面积,m2;S为冲程,m;N为冲次,min-1;e为柱塞与泵筒间隙,m;ln为最下端分级助抽器距泵距离,m;Vp为柱塞运行速度,m/s;μ为原油黏度,mPa·s;Qt为泵的理论排量,m3/s。

2.3 助抽器自身漏失的影响

基于Fluent数值模拟软件,构建分级助抽器与油管间隙内流动区域的数值模型,模拟分析了不同助抽器间距、黏度、分级助抽器直径/与油管间隙、助抽器长度情况下,助抽器静态漏失量级运动状态下的净漏失量特征,如图4所示。

图4 助抽器漏失影响因素Fig.4 Influencing factors of pumping aid leakage

由图4可见,随着分级助抽器间距的减小,静漏失量及抽油系统运动过程中的净漏失量均近似线性减小,且一定情况下净漏失量可为零。随着助抽器与油管间隙的增加,漏失量快速增大。随着助抽器长度增加,漏失量随之降低,且降低速率先快后慢。

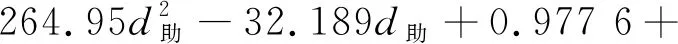

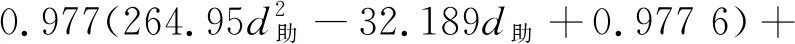

基于主控因素分析结果,选取间隙、流体黏度、分级助抽器间距、分级助抽器长度作为主要影响因素,结合模拟得到的静态漏失量及净漏失量,回归得到了分级助抽器漏失特征的经验计算方程:

(9)

0.002 9)+1.68×10-6ΔH-0.003

(10)

式中:q静为助抽器静态漏失量,m3/s;q净为抽油系统运动过程中的动漏失量,m3/s。

2.4 分级助抽器综合增效数学模型

通过前面分析可知,安装分级助抽器后,有杆抽油系统的泵效提升效果主要受到三方面因素的影响。分级助抽器降低冲程损失效果,可提高泵效。分级助抽器降低泵漏失效果,可提高泵效。分级助抽器自身漏失现象,可能降低泵效。因此,综合考虑上述因素,构建了分级助抽系统提升泵效效果的综合数学模型:

(11)

(12)

式中:η综为考虑助抽器降低冲程损失、降低漏失及其自身漏失影响的综合泵效;Δη助为安装助抽器前后的泵效变化。

基于上述数学方程,可针对不同工作制度、原油黏度、沉没度、下泵深度等情况,优化分级助抽器的间距、直径等关键参数。

3 分级助抽器优化设计

分级助抽器关键参数主要包括助抽器位置及外径,其中在下泵深度一定的情况下,助抽器位置又进一步决定了分级助抽器的下入数量。基于所构建的泵效数学模型,分别针对助抽器的位置及外径进行了优化,从而为助抽器的进一步推广应用提供了参考。

3.1 助抽器位置优化

由于不同位置分级助抽器对降低泵效所起到的具体作用有所差异,因此分级助抽器位置优化较为复杂,具体包括三个方面距离需要分别进行优化。

3.1.1 上端助抽器距液面距离优化

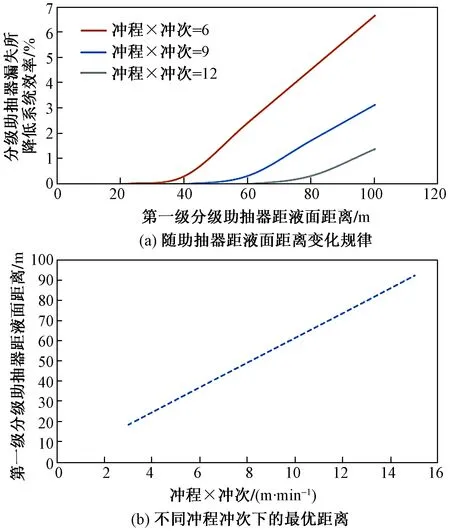

上端助抽器距液面距离主要决定分级助抽器自身漏失量对泵效的影响程度,因此,从分级助抽器自身漏失量角度出发,以下泵深度1 800 m、助抽器与油管间隙1 mm为例,优化分析了不同冲程、冲次情况下所对应的合理上端助抽器距液面距离。

由图5可见,随着冲程冲次的增加,相同上端助抽器距液面距离情况下,助抽器实际漏失量减小。当冲程与冲次乘积为3、6、9、12、15 m/min时,最上端助抽器距液面最优距离分别为18.5、37.1、55.5、73.9、92.5 m,当冲程冲次较大时可适当增加间距。

图5 漏失导致的泵效损失随助抽器距液面距离变化规律及不同冲程冲次下的最优距离Fig.5 Loss of pumping efficiency caused by leakage changes with the distance from the pump to the liquid level and the optimal distance under different strokes

3.1.2 中间段分级助抽器间距优化

分级助抽器之间的距离(助抽器间距)主要决定了冲程损失对泵效的影响。具体而言,其间距的布署主要包括两种方法,即均匀布署和非均匀布署。由弹性力学原理可知,安装前分级助抽前抽油杆弹性伸长可以表示为[16]

ΔL前=τL2

(13)

而安装分级助抽器后,各段抽油杆的弹性变形量可表示为

(14)

则此时的总变形量为

ΔL总=ΔL1+ΔL2+…+ΔLn=

(15)

式中:ΔL前为加装分级助抽器前的抽油杆总变形量,m;ΔL1、ΔL2、ΔLn分别为安装分级助抽器后第1、2、n段抽油杆的变形量,m;τ为单位抽油杆长度下的变形量系数,1/m;L为抽油杆总长度,m;L1、L2、Ln-1分别为安装分级助抽器后第1、2、n-1段抽油杆长度,m。

由数学分析可知,当Li=Lj时,抽油杆弹性伸长取得最小,因此建议助抽器之间保持等距离分布。

在此基础上,进一步以下泵深度1 800 m、助抽器与油管间隙1 mm为例,根据降低冲程损失效果,优化分析了不同直径抽油杆所对应的合理助抽器间距。

由图6可见,伸缩泵效随分级助抽器数量的变化规律存在着拐点,且不同直径抽油杆的最优分级助抽器数量存在一定的差异;0.019、0.022、0.025 mm抽油杆的最优分级助抽器数量分别为45、39、30个,对应的最优间距分别为40、46、60 m。

图6 不同抽油杆情况下分级助抽器数量对泵效提升量的影响Fig.6 Effect of the number of staged pumping aids on the pumping efficiency under different sucker rods

3.1.3 最下一级助抽器距泵距离优化

最下一级助抽器距泵距离主要决定泵漏失对泵效的影响,从控制泵漏失量的角度出发,以下泵深度1 800 m、泵与柱塞间隙0.05 mm为例,优化分析了不同冲程、冲次情况下所对应的合理最下一级助抽器距泵距离。

由图7可见,随着冲程冲次的增加,相同最下一级距离情况下,泵的实际漏失量减小。基于漏失分析,当冲程与冲次乘积为3、6、9、12、15 m/min时,最下一级助抽器距泵的最优距离分别为18、35、53、71、88 m,当冲程冲次较大时可适当增加间距。

3.2 助抽器外径优化

分级助抽器的外径一方面影响其自身的漏失,外径越大,其与油管之间的间隙越小,自身漏失量也越小,从而对泵效提升的负面影响较小;另一方面,泵径的增加也会导致抽油杆变形量的增大。因此,对于助抽器直径的优化需要同时考虑上述两方面因素的共同影响。基于泵效综合数学模型,分析了不同油管尺寸情况下泵效提升比例随助抽器直径的变化规律,如图8所示。

图7 漏失导致的泵效损失随助抽器距泵距离变化规律及不同冲程冲次下的最优距离Fig.7 Loss of pumping efficiency caused by leakage changes with the distance and the optimal distance

图8 73 mm及89 mm油管泵效提升比例随助抽器直径变化规律Fig.8 73 mm and 89 mm tubing pump efficiency improvement ratio with the diameter of the pumping aid

由图8可见,随着助抽器直径的增加,泵效提升比例呈现出先增大后减小的趋势,且存在相应的拐点。其中,73 mm及89 mm油管(内径分别为62 mm及76 mm)的最优分级助抽器直径分别为58~60 mm及72~74 mm,即间隙应设置为1~2 mm。

4 结论

(1)分级助抽器由于可以实现液柱的分级加载,从而降低冲程损失、降低泵漏失量,从而起到提升泵效的作用,但同时分级助抽器的自身漏失也会对泵效造成负面影响。

(2)分级助抽器的增效效果受到分级助抽器间距、助抽器直径、下泵深度、气液比、抽油杆直径、柱塞与泵筒间隙、泵径等因素的影响,在此基础上,可构建冲程损失、泵漏失量、助抽器自身漏失量、综合泵效及泵效提升量的数学模型。

(3)针对分级助抽器的优化分析表明,分级助抽器第一级与液面距离、最下级与泵间距均和冲程冲次等举升制度有关,其他助抽器之间距离建议采用均匀布署,间距40~60 m。73 mm及89 mm油管的最优分级助抽器直径分别为58~60 mm及72~74 mm,即间隙应设置为1~2 mm。