钢纤维高强混凝土板抗爆细观数值模拟及实验研究*

2020-12-16蔡路军陈少杰吴立过

蔡路军,刘 令,陈少杰,吴立过,许 凯

(1.武汉科技大学 a.理学院;b.城市建设学院,武汉 430065;2.湖北省智能爆破工程技术研究中心,武汉430065)

钢纤维高强混凝土既有高强混凝土抗压、耐蚀性强等优点,又有钢纤维抗拉、抗剪和抗弯性能好等特点,常作为建筑结构的主要材料。随着工业发展迅速,地域冲突加剧,爆炸事故或恐怖袭击时有发生,建筑结构在受到爆炸冲击作用时常损伤严重,因此,对钢纤维高强混凝土的抗爆性能进行研究十分必要。Luccioni B等开展了端勾状钢纤维抗压强度为100 MPa以上的增强混凝土板以及高强混凝土板于TNT当量分别为0.049 kg,0.244 kg和0.488 kg下接触爆炸和非接触爆炸实验[1]。Zhang Y等对体积含量为0%~6%的SFRC试件进行了准静态实验以及对20g RDX接触爆炸下尺寸为φ40 cm×6 cm SFRC圆形板破坏形态进行研究,修正并建立了预测损伤区厚度的新公式[2]。Foglar M等人运用实验和数值方法建立全尺度超高性能钢纤维和玄武岩纤维混凝土桥梁爆炸模型,分析了离桥面45 cm高度药量为25 kg下结构破坏程度[3]。Li J等采用有限元和光滑粒子流体动力学耦合方式对钢纤维层布加固混凝土板进行了冲击数值模拟,模拟结果与试验相吻合[4]。龙源采用Lagrangian-Eulerian耦合方法对混凝土及钢纤维混凝土材料的抗爆炸性能进行对比研究,并确定了压缩破坏系数Kα值[5]。李楠借助ANSYS/LS-DYNA有限元软件建立了1/4钢纤维高强混凝土墙数值模型,分析了不同折合距离下墙的破坏模式[6]。姜天华采用模型试验和数值模拟相结合的方法,研究了混凝土和钢纤维混凝土箱梁在爆炸荷载作用下的动态响应[7]。

钢纤维混凝土抗爆性能研究大都基于实验和数值模拟,受限于实际条件,实验模型一般是经过缩尺、简化或近似处理的,为符合实际情况必然要进行大量试验和反复验证。数值模拟方法是解决工程问题的强有力手段,通过对边界条件和初始条件精细设定,建立与实际模型比例为1∶1的数值模型,可弥补试验的重复性问题,故运用数值模拟来分析结构抗爆性能,指导参数选取,优化结构设计十分必要,但对于钢纤维混凝土细观有限元模型,纤维投放在几何空间局部位置容易产生结团和重叠,在数值模拟中较难实现。

文章基于Matlab软件,对钢纤维交叉判重做出改进,设计出一种不交叉重叠的随机投放方法,编程建立钢纤维随机投放模型,将其导入到非线性动力有限元软件ANSYS/LS-DYNA中,考虑纤维与基体之间的摩擦效应,进行接触爆炸数值计算,并通过与钢纤维高强混凝土板爆炸实验结果对比,验证所建立三维细观数值模型的正确性。在此基础上,分析了钢纤维含量和长径比对结构抗爆性能的影响,为工程实际应用提供的计算依据,得出优化后的钢纤维高强混凝土板参数。

1 钢纤维混凝土三维细观数值模型实现

1.1 钢纤维混凝土三维数值建模

钢纤维三维数值建模主要分为两个模块:第一模块为计算纤维在混凝土几何空间中的投放数目,通过Matlab对纤维空间角度、坐标进行定位,生成指定数量的纤维。第二模块为编写有限元软件程序接口,将第一模块生成的纤维模型导入到有限元分析软件ANSYS/LS-DYNA中,合理评估模型并进行网格划分,添加相关边界条件并生成DYNA求解器所识别的关键字K文件。

根据公式计算出纤维投放数量N[8]

(1)

式中:V为纤维投放空间体积;ρf为纤维体积含量;D为纤维直径;L为纤维长度。若计算纤维数量介于N与N+1之间,则取N+1根纤维。首先进行第一根钢纤维随机生成,单根纤维在基体中的空间位置可以由以下几个要素确定,即单根纤维两端点空间坐标、纤维ij方向与X轴和Z轴之间的夹角α(0,2π)、β(0,π),如图1所示。

假设纤维基体投放空间为(wx,wy,wz),wx、wy、wz分别代表空间长宽高,利用Matlab随机生成第一根纤维第一个端点坐标POINT1(x1,y1,z1),根据第一个端点坐标值并联合随机角度α、β判定出纤维第二个端点坐标POINT2(x2,y2,z2)如下

(2)

需要对POINT2(x2,y2,z2)进行判定是否在基体空间范围内,若不在,则重新循环再次生成POINT2,直至第二个端点在混凝土基体内。而后按照同样的方式进行后续纤维的投放,后续纤维的生成主要一个环节就是交叉重叠判定,在物理工况下,纤维实际以实体模型嵌入到混凝土中,之间不会产生交叉重叠现象,而在数学上对随机函数生成的一系列伪随机点直接进行连线而不对其交叉重叠进行判定,会使大量纤维交叉成团集中出现在空间某部位,从而导致纤维投放失败。为了避免此现象发生,本文设计出一种新的致使纤维不交叉重叠方法,即利用空间两坐标点之间距离公式分别求得生成的第二根纤维第一个端点坐标值POINT3(x3,y3,z3)与第一根纤维两端点坐标之间的距离为d1和d2,并取两距离中最小值为m1,运用同样的方式分别求得第二根纤维第二个端点POINT4(x4,y4,z4)与第一根纤维两端点之间的距离为d3和d4,并取两者之间最小值为n1,以上用数学表达式呈现如下。

(3)

三维纤维随机投放模型生成后,利用FORTRAN编译器进行ANSYS程序接口编程,将生成的纤维模型导入到ANSYS/LS-DYNA软件中赋予相关材料属性及有限元网格尺寸划分。

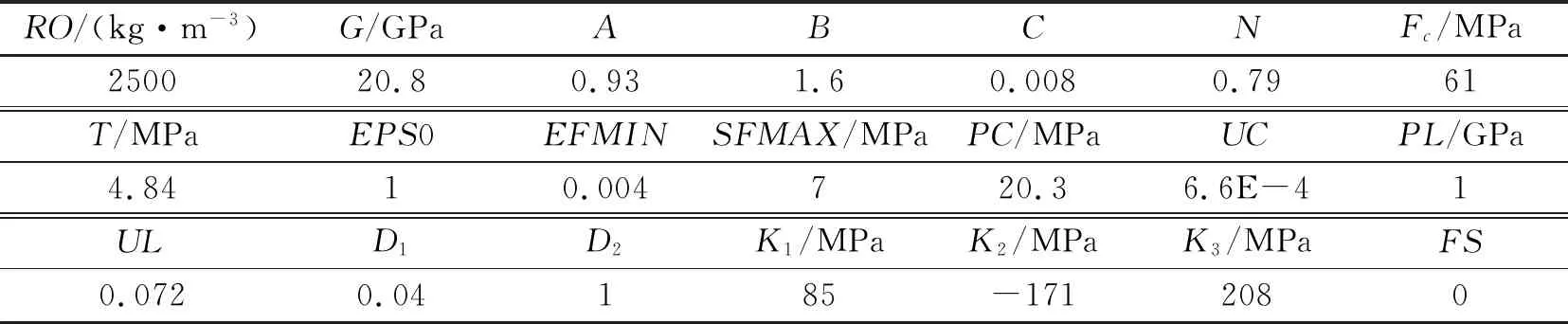

1.2 材料本构模型

混凝土材料选用HJC损伤本构模型,其构建模型计算参数相对容易,不需要单独建立状态方程且可以精确模拟脆性材料在大应变、高应变率、高围压下材料屈服以及混凝土抗侵彻、高速碰撞下破片等力学行为[9,10],材料根据任根茂及林琛研究结果简化确定参数具体取值如表1。

钢筋和纤维采用塑性随动材料模型[11-13]MAT-03(*MAT_PLASTIC_KINEMATIC),该模型适合计算各向同性非线性硬化、随动硬化材料,同时可考虑钢筋的应变率对屈服强度的增强效应和通过塑性应变来控制其在受载下的失效情况,具体取值如表2。

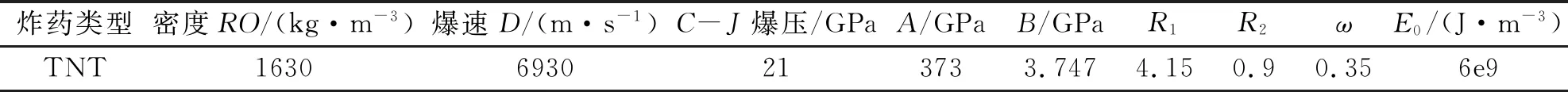

钢纤维高强混凝土板爆炸计算采用的ALE流固耦合算法,其中所涉及到的炸药、流体材料以及对应的状态方程取值如表3和表4。

表1 C60混凝土参数[11,12]Table 1 C60 concrete material parameters

注:RO为密度;G为剪切模量;A、B、C、N为材料强度参数;fc为静态单轴抗压强度;T为最大拉伸静水压力;EFMIN为最小开裂塑性应变;PC和PL分别为压实压力和完全压碎压力;UC和UL分别为与其对应的体积应变;D1和D2为损伤系数;K1、K2、K3为材料压力常数。

表2 钢筋及钢纤维材料参数Table 2 Material parameters of rebar and steel fiber

注:RO为材料密度;PR为泊松比;E和G分别为弹性模量和剪切模量;FY为材料屈服强度;C、P为考虑应变率效应的Cowper-Symonds模型参数;FS为材料失效时最大塑性应变。

表3 炸药及状态方程参数Table 3 Explosive and equation of state parameters

注:A、B、R1、R2、ω为炸药性能参数;E为单位体积炸药的初始内能;V为相对体积。

表4 空气及状态方程参数Table 4 Air and equation of state parameters

注:C0~C6为状态方程系数,E0为初始内能,V0为初始相对体积。

1.3 单元类型及失效法则

进行数值计算的高强混凝土选用八节点六面体常应力实体单元,为防止数值震荡,需添加沙漏粘性阻尼为0.03,接触爆炸计算所涉及到的空气网格、炸药采用任意的拉格朗日-欧拉多物质单元(ALE单元),钢筋和纤维都采用LS-DYNA中默认的Hughes-Liu积分梁单元,此单元计算规则既考虑梁单元中段的横截面上轴应力,同时考虑了梁单元的剪切状态,且不会耗费大量的计算资源,值得注意的是,在对纤维进行非圆截面梁单元划分过程中必须指定第三个节点以确定梁单元的受载方向,而纤维在混凝土基体中杂而无规律分布,难以定点确定单元的第三个节点,而圆截面梁单元由于其截面惯性矩都一样,可以任意指定其受载方向,这也正是为什么将不同种类纤维简化为圆形截面的重要原因。

为了模拟混凝土在受载后宏观破坏状态以及裂纹分布,LS-SYNA通过添加关键字*MAT_ADD_EROSION进行多种混凝土失效准则控制,其以应力和应变失效为主,实验高强钢纤维混凝土板在接触爆炸下以冲剪破坏、背爆面拉伸破坏为主,故采用最大拉应力和最大等效应变联合控制单元失效,当单元计算对应的相关选项值达到阈值时(取最大拉应力为4.84 MPa,最大等效塑性应变为0.001),单元删除不再参与后续过程的计算。纤维与基体间的接触采用LS-DYNA提供的关键字*CONSTRAINED_BEAM_IN_SOLID进行控制,设置关键字中的AXFOR为负数,进行自定义粘接滑移曲线编程,实现对两者之间的滑移位移进行控制。

2 数值模型有效性验证

为验证所建三维细观数值模型的正确性,需通过钢纤维高强混凝土板的爆破实验,对其动态响应和破坏规律进行对比分析。

2.1 实验概况

考虑模型相似、几何相似和边界条件相似,按照《钢纤维混凝土标准规范》[14]设计并制作了钢纤维体积含量分别为0.6%、1.2%和1.8%的钢纤维高强混凝土无腹筋简支正方形板,基体强度等级为C60,配比为:水泥57.6 kg(采用P.I42.5级硅酸盐水泥),砂48 kg,直径在18~22 mm的硬骨料为72.5 kg,水16.8 kg,减水剂0.742 kg,增强体材料为细长直钢纤维,长为40 mm,直径为1 mm,重量分别为2.4 kg、4.8 kg和7.2 kg,钢筋型号采用Q235φ8@130单面双向配筋,保护层厚度为30 mm,模型尺寸为750 mm×750 mm×90 mm,净跨为690 mm,模型在自然条件下养护28 d。实验模型尺寸、测试应变片及加速度传感器布置如图2所示。

爆破实验于武汉科技大学校内中铁广州工程局-武科大爆破技术研究中心的空气爆炸罐中进行,将模型运送于爆炸罐中简支悬空固定在钢架上,采用猛炸药太安并转换为对应的TNT当量为160 g,使炸药接触放置在板迎爆面正中心位置,并采用一段毫秒导爆管雷管引爆,爆破装置如图3所示。

2.2 数值计算概况

以钢纤维体积含量为0.6%SFRC板为对象,因钢纤维随机分布于板结构中,不能简化为1/4模型计算,故建立与实验比例为1∶1的数值模型,钢纤维投放数量为9673根,投放模型如图4所示,几何模型、材料模型都采用国际单位制(kg-m-s),实验板以简支形式固定在钢架上,模拟边界条件以垂直于板面施加固定约束,左右各约束3 cm,实际药包为球形药包,为了便于优化网格,避免畸形单元产生,模型以相似比例简化为矩形体,药量为160 g,由于采用ALE流固耦合方式对板进行抗爆分析,需建立包含SFRC板、炸药、钢筋在内的空气域,三维细观数值模型如图5所示,模型单元总数量为597 229,其中实体单元有511 496个,梁单元有20 126个。

2.3 SFRC板爆破实验与数值模拟对比分析

2.3.1 宏观破坏现状对比分析

数值计算与SFRC板宏观破坏现象相比较,如图6所示。二者迎爆面和背爆面裂纹分布走向基本相似,板中部裂纹贯通构成宏观裂缝,支撑附近形成剪切裂纹,多以环状形式展开,且在未支撑两端部由于应力波的反射及叠加效应,产生了弧状拉伸裂纹,离药包最近板中部局部冲切形成贯穿空洞,背爆面裂纹呈放射状分布,迎爆面形成锥形漏斗坑,计算爆坑直径16 cm,以爆坑与剥落坑交界面测其爆坑深度为3.8 cm,背爆面层裂直径范围在30~33 cm之间,剥落厚度为5.2 cm,计算爆炸坑和剥落坑直径较实际结果稍偏大,计算相对误差最大为7.3%,证明三维细观数值模型可以较好的模拟SFRC板在爆破时的宏观破坏。观察计算破坏模型可以发现模拟板支座端单元删除较多,原因是建立有限元添加边界条件时将此处节点进行约无法产生变形,应力波在边缘菱角处叠加严重,集中效应强,致使此处单元超过最大拉伸强度而产生破坏。

2.3.2 加速度及应变数值对比分析

实验在钢纤维体积含量为0.6%SFRC板背面粘贴加速度和应变片来获取爆炸荷载冲击下结构的动态响应情况,对测得的信号进行去杂降噪获取真实反应,从而分析板的抗爆能力。对板A位置加速度及应变数值计算结果进行提取,将实验同位置加速度和应变动力响应曲线与数值计算的曲线进行对比,实验采样率为128 kHz,模拟以7.8 μs提取一个数据点,绘制100 ms内的数据如图7所示。

加速度主要反应结构振动机制,由图7可知,可观察到炸药爆炸作用结构时,加速度传感器以其较强的灵敏性迅速捕捉到模型的动态响应,由于爆炸大部分能量集中在初始爆炸波波阵面上,且爆炸产生作用于结构持时极短,故加速度接收信号瞬间达到最大值,峰值较一般荷载更大,而后缓慢进行衰减至平衡状态,数值计算结果和实测结果基本一致,最大峰值呈现在时间轴的下方,即板背爆面法线方向,且实测加速度峰值为6014 m/s2,模拟加速度峰值为6232 m/s2,二者相对误差为3.4%,说明三维细观数值模型可以较好的反映结构受载的振动情况。

应变主要反应结构变形程度,由图8可知,数值计算在A位置处的应变在100 ms内响应不完全,原因是爆炸计算时,此位置处的最大塑性应变已超过规定的最大等效塑性应变阈值0.001,致使单元删除,后续应变无法获得,只获得0.052 ms以内的应变响应,但二者应变响应变化趋势基本相似,都是在接收到爆炸信号变形瞬间上升到最大值,而后缓慢衰减,从应变峰值大小分析,实测峰值为1785 με,模拟峰值为1883 με,二者相对误差为5.4%,进一步说明所建立的三维细观数值模型可以在一定程度上反映结构变形情况。上述产生误差的主要原因是钢纤维混凝土本身是人工合成物,浇筑混凝土工艺和养护条件的差异使混凝土内部介质分布不同,形成含缺陷的不连续体,爆炸应力波能量传播至缺陷位置产生反射和透射发生衰减,而数值计算是将模型简化为有限元,有限元的本质是用连续均匀物体替代现实中的不连续介质,内部不存在微裂纹、孔洞等明显缺陷,爆炸应力波在介质内传播不会发生显著衰减,计算的加速度和应变以及破坏范围较实测值偏大,但整体趋势不变。

为进一步验证模型的正确性与可靠性,通过建立钢纤维体积率分别为1.2%、1.8%的SFRC高强板有限元模型并与实验宏观破坏形态进行对比,如图9所示,结合钢纤维体积含量为0.6%的SFRC板结果,可知结构破坏主要呈现两种形式,即爆炸贯穿和局部震塌效应。体积率为0.6%的SFRC板冲剪破坏十分严重,药包中心周围环向裂纹居多,爆炸震塌现象显著,背部剥落面积较大,且多以径向形式展开,裂纹密度较大;纤维体积率为1.2%的SFRC板破坏稍缓,迎爆面裂纹密度较0.6%相当,爆坑直径为14.2 cm,背爆面层裂范围在25~28 cm之间,计算直径分别为15.5 cm与28.5 cm,相对误差为8.5%和11.2%;纤维体积率1.8% 的SFRC板裂纹密度整体分布较0.6%含量明显减少,背部表现为震塌效应,层裂直径减小到23 cm左右,剥落厚度为4.8 cm,且产生的碎块扔残留在纤维之间,碎渣分布较集中,模拟背爆面破坏形式与实验基本一致,裂纹条数及长度减小明显,边缘弧状条裂纹消失,说明纤维含量的增大使得板临空面抗拉强度增大,增强了结构抗裂性。从整体迎爆面爆坑直径和背爆面直径变化趋势分析,随着纤维含量的增加,对迎爆面爆坑破坏直径增强不显著,爆坑深度逐渐减小,但纤维对混凝土基体材料的拉伸增强作用越显著,背爆面抗层裂强度提高,局部抗冲切性能增强,整体抗爆性能增大,计算结果与实验结果吻合程度较高。

3 SFRC板参数分析

通过纤维体积率分别为0.6%、1.2%和1.8%的SFRC板的爆炸实验,从宏观裂纹分布状态、加速度和应变时程曲线进行测试和分析,将其与数值模拟结果进行对比,发现两者结果吻合度较高,一方面研究了不同纤维体积率SFRC板的抗爆性能,另一方面,也验证了所提出的三维数值细观有限元模型的正确性和可靠性强,并可利用此有限元模型进一步开展钢纤维混凝土参数变化对结构抗爆性能影响研究。

3.1 钢纤维长径比不同的影响

大量研究表明钢纤维长径比l/d变化对混凝土结构抗压、抗折、抗拉性能有较大影响而纤维长径比对强冲击荷载下结构的损伤破坏特性研究稍欠缺[15,16],故以C60混凝土为基体,钢纤维体积含量为0.6%下考察长径比分别为30、40、50、60、70对SFRC板在160 g TNT当量下抗爆性能的强弱,图10给出了各种工况下SFRC板破坏裂纹分布详图,同时统计出爆坑和剥落坑直径、深度并计算体积(迎爆面爆坑体积为Va,背爆面剥落坑体积为Vb)。可以看出随着纤维长径比的增大,爆坑和剥落坑体积减小,两者减小程度不一样,迎爆面锥形坑体积变化程度较小,体积变化几乎表现为直线形式,长径比70较30最大减小量为22.3%;背爆面剥落体积变化差异显著,体积最大减小量为50%,剥落体积与纤维长径比变化并不成线性关系,表现为水平-下降-水平形式,长径比40较30变化量为2.6%,60较40变化量为49%,70较60减小仅仅为6.7%,说明纤维长径比的增大对SFRC板层裂有一定抑制作用,但当长径比超过60后,增强作用缓慢降低,抑制效果不明显。

从实验和计算知接触爆炸下结构响应在毫秒时间内基本完成,最大峰值呈现时间在微秒级,故截取2 ms时间内加速度响应曲线,并取其峰值绘图如11所示,可知各SFRC板振动趋势基本一致,随着长径比的增大,位移下降形式与剥落坑体积下降形式相同,长径比为40较30减少9%,50较40减少9%,60较50减少16.5%,70较60下降6%,造成上述现象原因是钢纤维长度的增加,混凝土与纤维之间的锚固效应增大,爆炸应力波传播至混凝土与纤维之间由于波阻抗的不同产生反射和透射,反射波和投射波能一部分被纤维与混凝土之间的滑移摩擦而消耗掉,而纤维的增长,克服静摩擦阻力做功需要能量较大,摩擦耗能越显著,直接作用混凝土基体上的能量减小,引起结构脆性开裂部位减小,从而提高钢纤维对混凝土的增强效果,但随着钢纤维的长度进一步增大,单根纤维所占用混凝土体积空间就越大,投放判定重叠机制就越困难,循环次数加大,纤维在基体中分布不均匀,对爆炸应力波的衰减作用降低,相对的抑制结构变形能力减弱。综合经济效益和施工成本考虑,本文研究钢纤维长径比控制在60以内最适宜。

3.2 板厚变化对抗爆性能的影响

由《混凝土结构设计规范》(GB50010—2010)规范可知,我国现行钢筋混凝土楼板厚度大都在80~160 mm之间,一般民用建筑楼板在60 mm以上,工业建筑楼板和车型道下楼板最低分别为70 mm、80 mm,双向板厚度都在80 mm以上,故本节保持其他参数不变的情况下,针对楼板厚度变化为9 cm、10 cm、11 cm、12 cm、13 cm下结构抗爆性能优劣进行模拟研究,给出各板宏观破坏裂纹分布如图12。宏观裂纹分布图直观展现了SFRC板厚度变化对结构整体抗爆性能的影响,板厚较小时,背部层裂范围较大,应力波反射引起的拉伸裂纹较多,贯穿孔洞较大,正面剪切裂纹宽而密,随着板厚度的增加,正面裂纹逐渐减少,爆坑体积减小,背爆面表现为从贯穿转化为震塌,震塌程度逐渐变轻,裂纹由密集发散转为少而稀疏。从爆坑体积和剥落坑体积变化知,9 cm和10 cm厚度迎爆面体积不变,但背爆面显著降低,下降了20%,11 cm较10 cm分别下降5.6%和23.6%,12 cm较11 cm分别下降-0.34%和20%,13 cm较12 cm分别下降9.5%和14.6%,随着板厚度的增大,结构抗爆能力逐渐增强,但增强幅度成先高后低的形式,解释其现象是随着结构厚度的增大,爆炸应力波传播路径增大,到达临空面的时间增长,应力波强度降低,在结构内循环反射叠加减弱效应增大,进而使临空面破坏程度较小,由于产生爆炸冲击波总药量相同,总能量不变,超压持时和冲量不变,随着板厚度的增大,引起结构背部破坏的能量变为爆炸应力波首峰峰值,因此剥落坑体积变化量缓慢减小。

截取SFRC板在2 ms以内A位置挠度变化时程图,取其极限值用折线图绘制如图13。

从挠度时程曲线知,各板挠度响应变化基本一致,9 cm板厚在2 ms内位移回弹过程延迟于其他板,原因是板在此位置产生了严重的塑形永久变形,结构振动短时间内无法回到平衡位置,不会引起结果的整体偏差。随着厚度的增大,结构位移极值点越来越向左偏移,是因为厚度增加使纤维投放空间变大,纤维投放均匀程度越高,不易成团,易于爆炸应力波能量传播和叠加,质点产生振动时间就越短。从挠度极值变化曲线知,挠度随厚度增大而越来越小,但减小幅度越来越缓慢,10 cm较9 cm减小20%,11 cm较10 cm减小40%,12 cm较11 cm减小19%,13 cm较12 cm减小14%,结构变形程度趋于平缓,产生此原因是板厚的增加使得结构整体刚度增强,结构抗变形能力增大,但边界条件影响使混凝土厚度变化对结构抗爆增强程度一定限制。综合考虑结构重量和抗爆性能,研究结构控制在11 cm左右最适宜。

综合以上两种参数变化对SFRC板抗爆性能的影响,纤维体积含量和爆炸形式相同下,结构抗爆性能随着长径比、板厚度的增加而增大,损伤程度逐渐减小,迎爆面漏斗坑体积变化微小,背部剥落坑体积变化较明显,最大减小程度分别为52%、58%,说明板厚度变化对SFRC板抗爆性能影响较大,其次为长径比变化。在实际防护工程的抗爆考虑中,应在考虑经济效益的基础上,合理选取参数,使得结构抗爆性能最佳,根据研究,钢纤维长径比为60、板厚为11 cm时,钢纤维高强混凝土板抗爆性能最优。

4 结论

借助数值软件MATLAB编程实现钢纤维在混凝土基体中的随机投放,将生成的几何模型导入到非线性有限元软件ANSYS/LS-DYNA中建立了包含钢纤维、钢筋和混凝土的三维细观数值模型,对不同钢纤维体积含量的SFRC板进行接触爆炸计算,并与不同钢纤维体积率SFRC板爆破实验结果进行对比分析,验证了三维细观数值模型的有效性和可靠性,在此基础上,进一步分析了纤维长径比、板厚变化对SFRC板抗爆性能的影响,得到如下结论:

(1)运用改进的交叉判重方法可高效快速的实现纤维在混凝土基体中的随机分布,避免纤维在几何空间局部位置产生结团和重叠现象,使得模型更加接近工程实际。

(2)采用本文所建立的三维钢纤维混凝土细观数值模型并考虑两者之间的摩擦效应,可以较好的反映爆炸荷载作用下SFRC板损伤破坏行为,与实验结果吻合度较高,也表明一定体积含量的纤维掺入可显著减轻结构背部震塌破坏程度,1.8%震塌直径较0.6%降低36%,以工程爆破漏斗体积衡量,相对减少55%。

(3)长径比在30~70范围变化时,迎爆面爆坑直径几乎不变,爆坑深度稍有减小,爆坑体积最大变化为22.3%,背爆面层裂范围逐渐减小,长径比为60时对结构抗爆性能增强作用较明显。混凝土板厚度在9~13cm时,迎爆面变化趋势和长径比变化较一致,锥形坑体积最大减小11.8%,剥落坑体积变化也较显著,综合考虑板厚为11 cm最适宜。