上软下硬岩体大断面隧道掏槽爆破技术优化*

2020-12-16朱永学王丙坤谢丰泽徐帮树张万志

朱永学,王丙坤,谢丰泽,徐帮树,张万志,3,张 剑,蒋 勇

(1.中铁隧道集团二处有限公司,廊坊 065201;2.山东大学 岩土与结构工程研究中心,济南 250061;3.山东交通学院 交通土建工程学院,济南 250357)

随着我国基础设施建设的快速发展,双向六车道及八车道大断面山岭隧道工程日趋增多。当前,山岭隧道掘进开挖多采用光面爆破开挖方法,且掏槽爆破方式主要以楔形掏槽为主。由于隧道横断面较大,其洞身段常存在岩体软硬不均、上软下硬或上硬下软等情况,此时常因爆破参数不合理,造成隧道超挖或欠挖。针对掌子面上软下硬的情况,若掏槽孔楔形设计的炮孔数量、间距、布置形式及装药量等参数设计不合理,爆破开挖后常出现大块石、掌子面欠挖及爆破振动过大等不良影响[1-3]。

影响隧道掏槽爆破效果的因素主要包括两类:围岩地质特征和掏槽爆破参数。其中,围岩地质特征包括岩体类型及分布、岩石力学性质及软弱结构面等;掏槽爆破技术包括掏槽孔形式、炮孔参数、装药参数以及爆破荷载作用等[4-8]。目前,由于工程地质环境复杂多变、爆破荷载的瞬时作用和爆炸载荷作用下爆破介质的非线性力学行为,隧道楔形掏槽破岩成型机理尚没有相对成熟的研究成果,学者多基于工程实践经验、现场试验及数值模拟等方法开展相关研究。邹新宽通过分析楔形分段毫秒延迟掏槽爆破机理,依托实际工程,提出了掏槽深度比、段间装药分配比、炮孔倾角和段间延迟时间等掏槽爆破关键参数的确定方法[9,10]。石洪超采用现场振动监测和数值计算相结合的方法,研究了楔形掏槽孔的布置角度对爆破开挖振动极值和最大振动速度出现位置的影响[11]。龚敏等通过开展现场单掏槽孔单自由面爆破实验,获得了其不同装药量和时间振动曲线,同时应用MATLAB获得了多孔微差掏槽爆破后的累加曲线,确定了安全药量计算方法[12]。吉凌等依托实际隧道工程,应用理论分析和数值模拟等方法提出了适用于特大断面隧道的倒T型掏槽爆破方法,提高了炮孔利用率,且降低了炸药单耗[13]。上述研究多集中在大断面掏槽爆破参数对爆破掏槽体积及爆破振动的影响,而针对上软下硬的岩体特征,掏槽爆破后出现掌子面欠挖及大块石的情况研究较少。

为此,基于海螺峪隧道现场掏槽爆破试验,研究了大断面上软下硬隧道楔形掏槽参数对隧道爆破效果的影响。研究成果对该类隧道工程掏槽爆破设计及提高掘进开挖进度具有一定的指导意义。

1 工程实例

1.1 工程概况

高速公路工程海螺峪隧道位于山东省济南市历城区锦绣川镇海螺峪村。隧道为左、右线分离式隧道,左线起讫里程为Z1K11+445~Z1K14+280,长2835 m;右线为K11+395~K14+410,长3015 m。隧址区地形起伏较大,地面高程260.0~670.0 m,相对高差410 m;隧道埋深40~200 m,最大埋深约380 m。海螺峪隧道地质纵剖面图如图1所示。

海螺峪隧道Ⅳ级围岩左线长500 m、右线长320 m;V级围岩左线长2275 m、右线长2695 m。隧道为双向六车道,其V级围岩段隧道标准开挖断面设计高度12.16 m、宽度18.20 m,如图2所示。

1.2 工程地质概况

根据工程地质测绘资料和钻探报告,隧址区洞身岩性为中风化泥质灰岩,灰黄色;或中风化石灰岩,青灰色;或中风化页岩,褐红色;或中风化花岗岩,灰绿色。其中中风化泥质灰岩单轴抗压强度约为10 MPa,中风化页岩单轴抗压强度约为11 MPa,而中风化石灰岩单轴抗压强度约为50 MPa,中风化花岗岩单轴抗压强度约为65 MPa,存在地层岩性不一,岩体软硬不均的情况。

2 掏槽爆破存在的问题

2.1 掏槽爆破方案

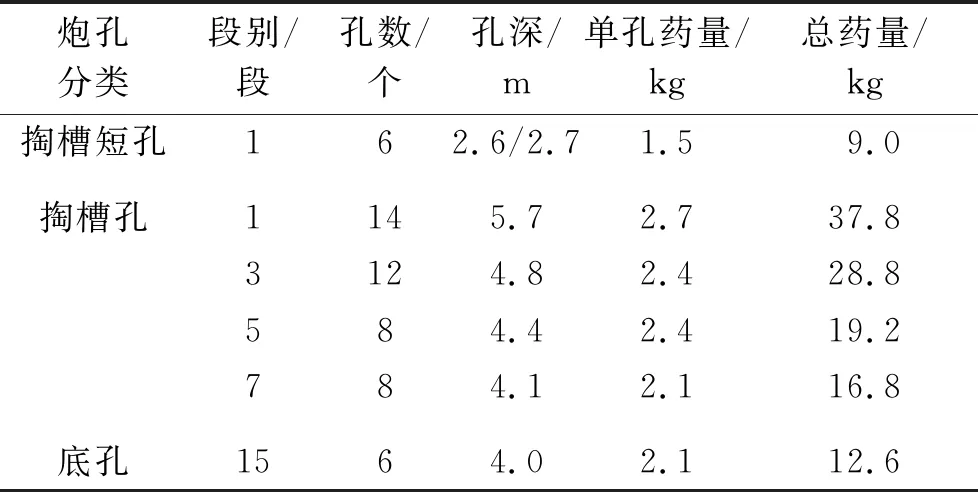

海螺峪隧道试验段Z1K12+065~Z1K12+185,均为V级围岩,洞身段岩体特征为拱顶至拱腰分布中风化泥质灰岩或页岩,岩体完整性及强度较差;而拱腰至拱脚分布中风化石灰岩,岩体完整性及强度较好。该段采用上、下台阶法开挖,上台阶开挖宽度为18.0 m、高度为7.5 m,开挖面积约为105.1 m2。考虑凿岩台车的宽度,为便于掏槽孔钻孔和满足掏槽腔体积大小要求,上台阶掏槽孔爆破采用四级楔形掏槽,掏槽孔钻孔布设如图3所示,一级掏槽孔(主掏槽孔)炮孔孔口距约为8.0 m,一级至四级掏槽孔每两排炮孔孔口距约为80 cm,每排炮孔竖向间距为70~90 cm;每循环进尺约为4.0 m,一级至四级掏槽孔与掌子面的夹角分别为47°、58°、66°和77°,炮孔长度分别为5.7、4.8、4.4和4.1 m。掏槽爆破使用2号岩石乳化炸药,为毫秒延迟起爆,自一级至四级掏槽孔逐级爆破,起爆时差约为50 ms。掏槽孔的装药参数见表1,总装药量为127.2 kg。

表1 隧道掏槽孔参数及装药量Table 1 Tunnel cut blasting parameters and charge quantities

2.2 存在问题分析

基于原掏槽爆破爆后效果分析,掌子面岩体破坏存在以下两点主要问题。

(1)爆破后掌子面中底部存在根底。海螺峪隧道试验段围岩虽为V级围岩,但洞身岩性不一,存在上软下硬的岩体特征,其掌子面中底部岩体单轴抗压强度大于30.0 MPa,导致原掏槽爆破后掌子面中底部存在一定范围的根底(即欠挖),范围分布高度1.0~1.5 m,宽度4.0~6.0 m,外凸厚度约0.5 m,如图4所示。

(2)爆破后存在大尺寸的块石。由于海螺峪隧道上台阶宽度为18.0 m,一级主掏槽孔的炮孔孔口距约为8.0 m,该楔形掏槽设计导致爆破开挖后产生大尺寸块石,选取一次典型的掘进开挖案例,其爆后块石尺寸如图5所示,块石长度×宽度×高度约为2.0 m×1.0 m×1.5 m。为满足现场出渣要求,需要对大尺寸块石进行二次钻孔及爆破,造成施工安全隐患,且影响掘进施工进度。

分析大断面上软下硬岩质隧道掏槽爆破存在欠挖和大块石的原因为:(1)洞身岩性软硬不均,为上软下硬,掌子面中底部岩体多为中风化石灰岩;(2)考虑V级围岩特征设计掏槽爆破参数,存在炮孔数量少,炮孔孔口距过大的问题;(3)爆破进尺过大,导致单孔装药量较多,造成单孔装药集中度过大;(4)掌子面中底部上、下台阶交界处未设底孔。

3 掏槽爆破优化及效果

隧道掏槽爆破欠挖和大块石,必然影响出渣施工作业的进度滞后及机械运转,同时对下一循环的钻孔布设造成影响。

基于试验段隧道原掏槽爆破效果及成因分析,通过现场试验,提出“四级复式楔形掏槽”的掏槽孔设计,增大掏槽腔体体积,同时解决爆破大块石的问题;掌子面中底部增加底孔,协同掏槽孔爆破解决掌子面中底部欠挖的问题;减小掏槽孔最大单孔装药量,增加掏槽炮孔数量,使岩体破碎充分且降低爆破震动。

3.1 掏槽炮孔参数优化

考虑到围岩的岩性不一,中风化石灰岩单轴抗压强度约为50 MPa,中风化花岗岩单轴抗压强度约为65 MPa,设计两种掏槽爆破方案。具体如下:

(1)掌子面围岩分布以中风化石灰岩为主,且岩体单轴抗压强度大于30.0 MPa时,掏槽形式为复式楔形掏槽,如图6(a)所示。增设复式掏槽短孔4个,为二对、左右对称布置;其炮孔长度为2.6 m,孔口距为4.0 m,炮孔竖向间距为1.0 m,与掌子面的夹角为46°,距上、下台阶交界面1.0 m。

(2)掌子面围岩分布以中风化花岗岩为主,且岩体单轴抗压强度大于45.0 MPa时,掏槽形式为复式楔形掏槽,如图6(b)所示。增设复式掏槽短孔6个,为三对、左右对称布置,其中二对炮孔长度为2.7 m,孔口距为3.0 m,与掌子面的夹角为62°;一对炮孔长度为2.6 m,孔口距为4.0 m,与掌子面的夹角为46°;其炮孔间距约为0.9 m,距上、下台阶交界面0.6 m。此外,增加二级掏槽孔4个,为二对、左右对称布置。

3.2 增设底孔

图6中上台阶掌子面中底部存在欠挖的岩体根底,分析其原因之一是未设置底孔。因此,在掌子面中底部增设底孔6个,炮孔间距约为1.5 m,炮孔长度为4.0 m,竖向向下外插角为3°。

3.3 减少单孔装药量

参考相关文献的研究[14-16],减小掏槽孔单孔装药集中度,设置掏槽孔的单孔最大装药量为2.7 kg,详细装药参数参见表2、表3,其中掏槽短孔的单孔装药量为1.5 kg,底孔单孔装药量为2.1 kg;四级二复式和三复式楔形掏槽总装药量分别为121.2和124.2 kg。与优化前掏槽装药情况相比,优化后的整个掏槽腔体体积内炸药分布集中度减小、但分布范围更广。

表2 四级二复式楔形掏槽参数及装药量Table 2 Tunnel four-stage two-duplex wedge cut blasting parameters and charge quantities

表3 四级三复式楔形掏槽参数及装药量Table 3 Tunnel four-stage three-duplex wedge cut blasting parameters and charge quantities

3.4 优化爆后效果

采用上述掏槽爆破优化参数进行掘进开挖,提高了掏槽爆破开挖效果,表现为扩大了掏槽腔体体积,消除了掌子面中底部的欠挖,形成了平整的掌子面开挖面,如图7所示;最大掏槽块石尺寸大大减小,其最大尺寸约为 0.8 m × 0.5 m × 0.3 m(长度×宽度×高度),如图8所示;掌子面中底部开挖面平整、无欠挖,有利于机械运作、凿岩台架移动和下一循环的钻孔作业;最大块石尺寸减小避免二次爆破作业,提高了施工安全和出渣效率。

优化后,隧道开挖循环进尺平均为3.71 m,炮孔利用率为92.7%,炸药单耗约为0.76 kg/m3;试验前,开挖循环进尺平均为3.57 m,炮孔利用率为89.3%,炸药单耗约为0.79 kg/m3。

4 结论

(1) 针对海螺峪隧道试验段掌子面上软下硬的岩体特性和原掏槽爆破方案下隧道掌子面中底部欠挖、产生大尺寸块石等工程问题,提出了“复式楔形掏槽”的多排掏槽孔设计、增加掏槽孔数量、减小掏槽孔最大单孔装药量和掌子面中底部增加底孔等措施,改善了掏槽爆破开挖效果。

(2) 对于大断面岩质隧道,采用复式楔形掏槽设计,有利于减小炮孔孔口距、扩大掏槽腔体体积;通过增设底孔及设计一定外插角,形成掏槽孔与底孔的协同作用,有利于消除掌子面中底部的欠挖及形成平坦的底面。

(3) 大断面岩质隧道中底部岩体完整性越好、围岩单轴抗压强度越强,则复式楔形掏槽设计应考虑增加掏槽短孔的数量、扩大掏槽装药分布范围和增加掏槽总装药量。