南公1水电站溢洪道保护层开挖孔底消能-聚能结构优选研究*

2020-12-16陈育权刘广鑫柯昌佳卢文波刘志鹏

陈育权,刘广鑫,柯昌佳,卢文波,刘志鹏,赵 栋,陈 明

(1.中国水利电力对外有限公司,北京 100120; 2.武汉大学 a.水资源与工程科学国家重点实验室;b.水工岩石力学教育部重点实验室,武汉 430072)

在水利水电、矿山和交通等工程建设中,均会面临大量的岩石基础开挖问题。钻孔爆破作为一种经济高效的开挖手段,一直以来被广泛应用。但是在完成爆破破岩的同时,会产生一些诸如爆破振动和爆破损伤等负面效应,爆破损伤区内岩体的物理参数及承载能力均表现为一定程度的劣化,若处理不当将会影响工程的运行安全。因此,开挖损伤区的形成与控制一直以来都是岩石动力学的研究热点之一[1-4]。为了减小爆破扰动对保留岩体的损伤破坏,临近基础面采用预留保护层的开挖方式[5],保护层的厚度通常为2~6 m。

经过长期的开挖实践,我国发展了一系列的保护层控制爆破技术[6],主要包括:分层开挖法[7]、水平预裂法[8]、水平光面爆破法和孔底设柔性垫层的小梯段一次爆除法[9,10]。但是传统的分层开挖,层层“剥皮”法施工效率很低,不能满足开挖工期的正常需求;水平预裂和水平光爆,开挖整体效果较好,但是需要钻设水平孔,施工效率低下,同时往往会由于架钻的需要引起40 cm以上的超挖;孔底设柔性垫层的小梯段孔间顺序起爆法,由于柔性垫层材料对爆炸冲击波的缓冲作用有限,孔底损伤依然较大,开挖出的建基面起伏差较大,从而导致人工撬挖量较大。随着工程建设的不断推进,传统的保护层开挖方法已经无法满足快速高效的施工目的。因此,众多学者也对诸多新型开挖技术展开了研究。宗琦应用断裂力学理论提出了切槽爆破技术,并将其应用于光面爆破并获得了良好的成缝效果[11];秦健飞等将具有聚能效果的双聚能槽药柱用于坝基预裂爆破开挖[12];赵根等结合三峡水电站的坝基开挖,提出了切割型和射孔型两种不同的环向聚能药包爆破技术[13]。但由于施工效率和开挖效果的限制,以上新型技术也未得到推广应用。

近年来卢文波等结合白鹤滩水电站坝基开挖[14-16],提出了一种在孔底增设高波阻抗垫块和松砂缓冲层的消能-聚能联合控制爆破技术,成功地解决了白鹤滩水电站坝基快速高效的开挖难题,并成功推广应用于舟山绿色石化基地和深圳赤湾地铁项目中[17,18]。由于不同的岩石地质条件对消能-聚能结构具有不同的适应性,针对不同的开挖条件,需要寻求最优的消能-聚能结构,以便进一步简化施工工艺和获得良好的开挖成型质量,因此有必要研究消能-聚能结构形式对开挖效果的影响。结合老挝南公1水电站溢洪道保护层的爆破开挖,在现场开展了相关对比试验,重点研究了不同消能-聚能结构的开挖效果,并对消能-聚能结构进行了优选,同时在溢洪道一级消力池的保护层开挖中应用了消能-聚能联合控制爆破技术,获得了良好的开挖效果。

1 工程背景

南公1水电站位于老挝南部的阿速坡省内的南公河上,为老挝、越南、柬埔寨三个国家的交界区域。坝址距省城阿速坡公路里程约53 km,距万象约958 km,距越南岘港约464 km,距泰国曼谷约1167 km。南公1水电站工程等别为二等大(2)型,主要任务是发电,兼顾防洪、灌溉、交通、旅游、促进当地社会经济发展。工程由首部枢纽及引水发电系统组成,其中首部枢纽包括面板堆石坝、左岸溢洪道、左岸导流隧洞和右岸电站进水口。首部枢纽的溢洪道布置于大坝左岸,主要由引渠段、闸室段和泄槽段(共设三级消力池)等三部分组成,首部枢纽布置如图1(a)所示。溢洪道的总开挖长度为800 m,开挖宽度为140 m,保护层的开挖区域主要集中在引渠段和泄槽段,如图1(b),其中引渠段的开挖面积达15 000 m2,泄槽段的开挖面积达20 000 m2。保护层开挖具有开挖面积大、开挖工期紧的特点,同时溢洪道的设计泄洪流量为8000 m3/s,采用无混凝土衬砌的结构形式,后期泄洪运行时要承担巨大的水压力,其开挖质量的重要性不言而喻。采用传统的保护层开挖方法已无法满足其快速高效施工的需求,急需寻求一种新型的保护层开挖方案。

溢洪道位于坝址左岸山脊,地形较缓、地形坡度20°~30°,地表第四系覆盖层主要为坡积层,下伏基岩岩性单一、为中~下三叠统(T1-2)流纹岩。溢洪道开挖区域的流纹岩湿抗压强度为52.5~126.2 MPa,平均为106.2 MPa,软化系数为0.62~0.94,平均为0.82,属于典型的硬质岩。

2 不同消能-聚能结构对比

以往在现场施工布置消能-聚能结构时,高波阻抗铁球需要从厂家定做,同时铁球直径存在与炮孔直径的匹配系数问题,进而将会影响岩石基础的开挖成型效果。与铁球不同的是,铁精粉具有颗粒状结构优势,同样兼具高波阻抗特征,对不同直径的炮孔适应能力强、现场施工简便。为考虑铁球直径与孔径匹配系数问题,本文结合老挝南公1水电站溢洪道保护层爆破开挖,进行了铁精粉全耦合对比试验。图2表示了铁球消能-聚能结构和铁精粉消能-聚能结构作用下炮孔内部应力波详细的透反射过程。

由图2可知,当炮孔内的炸药起爆后,爆炸引发的爆炸冲击波在接触面A上将发生反射和透射,“铁精粉+松砂垫层”的消能-聚能结构与“铁球+松砂垫层”的消能-聚能结构的不同点在于:在接触面A处,铁球可以向侧向反射爆炸应力波,由于铁球的波阻抗大于爆生气体,因此反射的应力波为加载波,此反射波能够帮助破碎侧向岩体;铁精粉仅能够在垂直方向反射应力波,但铁精粉为散粒体结构,在应力波作用下可以更大程度地缓冲变形,消耗爆炸能量,更好地保护孔底岩体。

3 应用效果分析

3.1 引渠段消能-聚能联合控制爆破试验

(1)试验方案

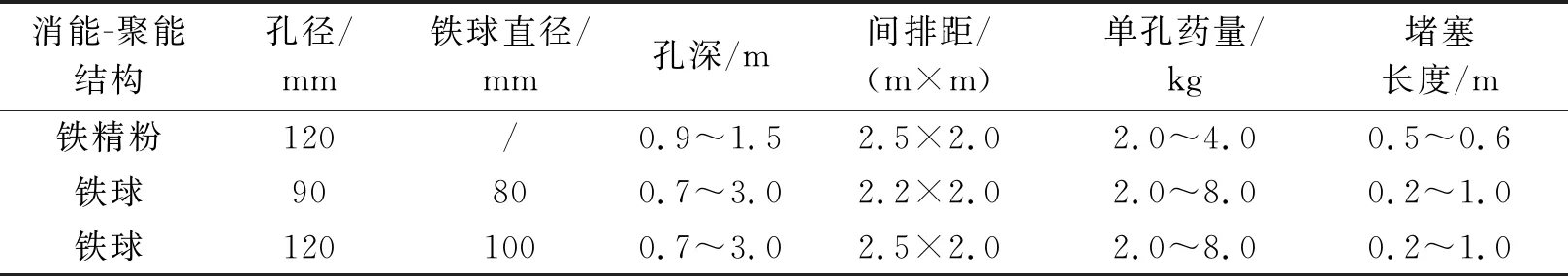

为研究不同消能-聚能结构对岩石基础面开挖效果的影响,结合溢洪道爆破开挖,在引渠段开展了相应的现场试验。整个试验区共布置16排炮孔,炮孔孔内分别设置MS1、MS3、MS5、MS7、MS9、MS11非电导爆管雷管、孔间无延时,2~3排一响,采用电雷管起爆。本次试验大部分炮孔直径为120 mm,仅少部分炮孔直径为90 mm,考虑实际保护层厚度为2~5 m并参考以往消能-聚能爆破试验参数,本次试验中直径为90 mm的爆区采用2.2 m×2.0 m的间排距、直径为120 mm的爆区采用2.5 m×2.0 m的间排距,同时由于铁球存在与孔径匹配系数的问题,因此采用LS-DYNA显式动力分析软件进行了相应的数值模拟研究,数值试验结果表明铁球直径越大、水平聚能效果越好,但当铁球直径增大到一定程度时,水平聚能效果提升有限,考虑施工可操作性,为了防止卡孔,现场试验时选择了80 mm和100 mm直径的铁球,试验具体的钻爆参数见表1,爆破方案如图3。

表1 钻爆参数统计表Table 1 Statistics of drilling and blasting parameters

(2)试验结果

在试验结束后,将孔深范围分布相近的铁精粉爆区底板和与其相接的铁球爆区底板表面浮渣清理干净(孔深主要分布在1.0~1.5 m),得到铁精粉爆区和铁球爆区的底板开挖效果如图4所示。由图4可知,铁精粉爆区底板起伏不平、起伏差较大,而铁球爆区底板则较为平整、起伏差较小。

爆堆清理干净后,采用RTK测量爆后试验区底板的高程,每隔40~50 cm布置一个测点,起伏差较大处加密测量。根据测量数据,利用CIVIL-3D建模软件,建立爆破试验区底板平整度三维模型,图5为根据测量的坐标所得到的试验区底板三维图。图6为以300.0 m的设计高程为基线,由图5所得到的试验区底板典型剖面图。

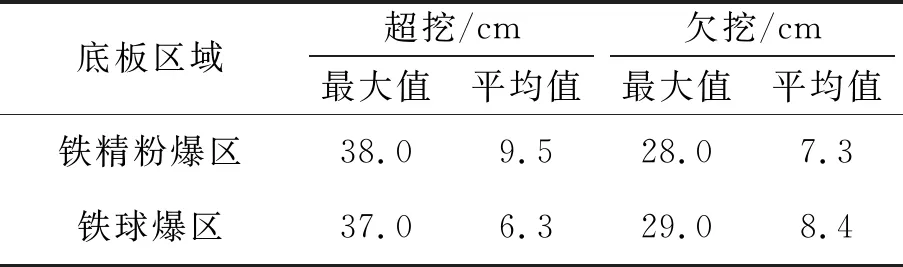

根据RTK测量的底板监测点高程数据,分别统计了铁精粉爆区和铁球爆区底板对应的超欠挖数据,见表2。

表2 试验区底板超欠挖实测数据Table 2 Measured data of over-under break of floor in the experiment area

由图5~图6、表2可知,铁精粉爆区底板较铁球爆区底板超挖严重,而铁球爆区由于其左侧为溢洪道引渠段边墙,该区域受夹制作用导致底板欠挖较大,铁球爆区底板其它部位欠挖则明显小于铁精粉爆区。铁精粉爆区底板平整度较差、起伏差明显,较大面积底板岩体沿缓倾结构面剥离形成若干浅坑;铁球底板则整体较为平整,仅局部存在较小面积沿缓倾结构面形成的浅坑。

试验区底板清理完成后,在两块试验区各找到4处残孔,如图7所示,各区残孔破坏形态存在明显差异:铁球试验区残孔存在明显的破碎带及拉裂带(如图8),残孔深度10~20 cm,残孔集中出现在第一排靠近边坡处;而铁精粉试验区残孔孔壁基本保留,未出现扩孔及破碎区(如图9),残孔深度10~20 cm,残孔底部基本保持原状,说明与铁球方案相比,铁精粉方案对底部岩体有很好的保护作用。

3.2 一级消力池保护层开挖推广应用效果

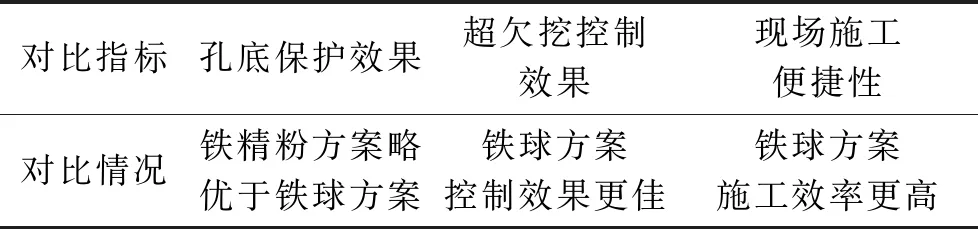

通过在溢洪道引渠段开展不同消能-聚能结构的对比试验,结合试验效果,分别从孔底保护效果、试验区底板超欠控制效果以及现场施工便捷性对“铁球+松砂垫层”和“铁精粉+松砂垫层”两种开挖方案进行了对比,对比情况见表3。

表3 不同消能-聚能结构对比统计表Table 3 Comparison of different energy dissipation-accumulation structures

根据表3中的对比情况,现场优选采用“铁球+松砂垫层”消能-聚能结构的保护层开挖方案,并确定了相应的消能-聚能联合控制爆破参数(保护层厚度2~5 m,炮孔直径120 mm,铁球直径100 mm,间排距2.5 m×2.0 m)。依据此开挖方案及参数,在一级消力池保护层开挖中对消能-聚能联合控制爆破技术进行了推广应用。完成一级消力池保护层爆破开挖后,对表面的浮渣进行了清理,得到底板开挖成型宏观效果如图10所示。

由图10可知,一级消力池底板整体上较为平整,起伏差较小,局部区域出现了残留凸起岩埂和浅坑,超欠挖较大的局域主要是由于节理面的存在引起的。总体而言,底板基本达到了预期要求,开挖效果良好,排除不良地质因素、超挖区域可控,欠挖部分后期可采用液压破碎锤凿除。

现场清渣完毕后,采用RTK测量了底板的高程,图11为根据RTK测量的高程坐标所得到的开挖效果图。图12为以282.0 m高程为基线,由图11所得到的底板剖面图。

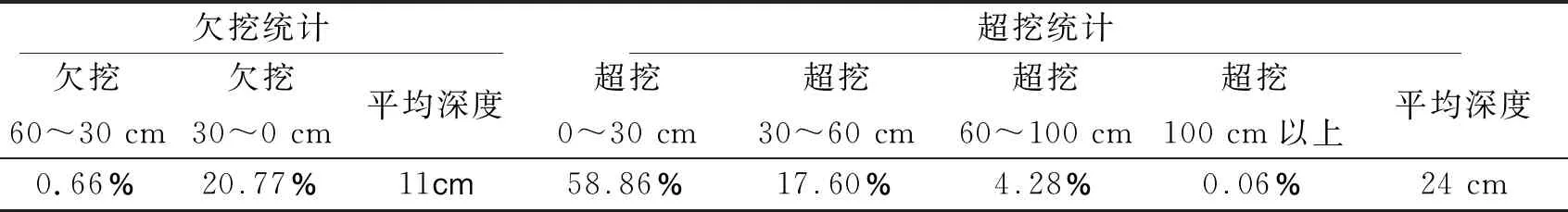

根据现场RTK所测底板高程数据,将底板超欠挖结果统计如表4。

由图11~图12、表4可知,一级消力池底板整体呈现为超挖状态,超挖深度主要分布在0~30 cm之间,超挖面积占比较大(约为60%),平均超挖深度为24 cm;欠挖深度主要分布在+30 cm~0之间,欠挖面积占比较小(约为20%),平均欠挖深度约为11.0 cm。南公1水电站招标文件中明确了建基面的超欠挖控制要求为:对于微风化、弱风化下部坚硬的岩体,建筑物以外的基础:超挖≤30 cm,欠挖≤30 cm;建筑物范围内的基础:超挖≤20 cm,欠挖≤10 cm。以此作为评价标准可知,一级消力池底板超欠挖深度主要分布在+30~-30 cm以内(占比79.33%),底板高程基本控制在设计高程EL.282.0 m附近,说明底板开挖成型效果良好,满足设计要求。

表4 一级消力池底板超欠挖各范围占比及均值统计Table 4 Proportion and mean value of over-under break range of the first stilling basin floor

为研究球形消能-聚能结构对孔底损伤的控制效果,结合溢洪道的生产性爆破,现场开展了有无消能-聚能结构的对比试验,对比试验结果表明:常规装药区孔底损伤深度为1.46 m,铁球消能-聚能结构试验区孔底损伤深度为1.28 m,由此可见,采用消能-聚能联合控制爆破技术可以控制爆破作用对基础的损伤破坏深度,使损伤深度减小近15%。同时,在爆区清渣完成后对一级消力池底部岩体也进行了超声波损伤检测,监测结果显示:基础岩体的平均损伤深度为1.3 m,基础岩体未见明显的拉裂和损伤破坏现象,说明一级消力池基础岩体损伤控制效果良好。

4 结论

基于南公1水电站溢洪道引渠段消能-聚能联合控制爆破试验,研究了不同消能-聚能结构对开挖效果的影响,并对孔底消能-聚能结构进行了优选,得到的结论如下:

(1)铁球可以向侧向反射应力波,有利于增强相邻炮孔间的岩体破碎,相比于“铁精粉+松砂垫层”的消能-聚能结构,“铁球+松砂垫层”的消能-聚能结构能够获得更加平整的基础面。

(2)铁精粉为散粒体结构,在爆炸应力波作用下可以进一步地缓冲变形,相比于“铁球+松砂垫层”的消能-聚能结构,“铁精粉+松砂垫层”的消能-聚能结构能够更有效地消耗传递到孔底的爆炸能量,更好地保护孔底岩体。

(3)综合不同对比指标,现场优选“铁球+松砂垫层”的消能-聚能结构,并在一级消力池的保护层开挖中推广应用了消能-聚能联合控制爆破技术,取得了良好的开挖成型和损伤控制效果。