大型焦炉荒煤气导出系统环境污染治理研究

2020-12-16白向国焦玉杰

白向国,焦玉杰

(太钢焦化厂,山西 太原 030003)

国内建设的7.63 m大型焦炉,尽管炭化室有效高度、加热水平高度、装煤量等有所差异,但大多配套建设了煤气调节装置PROVEN系统,荒煤气导出的路径基本相同。

采用PROVEN系统对装煤、结焦过程进行压力调节,主要是根据单个炭化室在不同的结焦时间内荒煤气发生量的不同,利用循环氨水自动调节固定杯中水位,将炭化室底部压力保持在40~60 Pa,减少了焦炉机侧、焦侧和炉顶区荒煤气向大气逸散煤气量。

大型的7.63 m焦炉大多采用了德国UHDE公司的单集气管设计。集气管分为三段,相互独立,集气管间采用DN 500 mm阀门连通;集气管断面为U型,PROVEN系统安装在集气管上部,气体阻力小、上升管与集气管间距小。每段集气管设置36个氨水喷头,喷洒热氨水进行清扫、降温,集气管与吸气管间不设置吸气弯管,底部直接连通,不设焦油盒。每段集气管安装一根吸气管,设置电液执行器调节,吸气管末端设置切断蝶阀、焦油氨水旁通阀,与吸气主管连通。正常生产时,吸气管电液执行器开度一般为30°~70°,通过调节翻板开度,平衡吸气主管与集气管间的压力差,避免装煤过程冒黑烟或造成炉体的严密性损坏。

大型焦炉煤气导出途径为荒煤气依次通过上升管、鹅颈管、PROVEN压力调节系统降温后导出,通过集气管、吸气管后,煤气及冷凝液(焦油—氨水混合液)通过煤气管道进入气液分离器,液态的焦油—氨水混合物进入焦油分离槽。经分离,氨水澄清后,氨水泵送焦炉供荒煤气冷却,循环使用;煤气进入初冷器、电捕焦油器、鼓风机、饱和器、洗苯塔、脱硫塔等设备、设施进行冷却、净化后供用户。

1 问题的提出与分析

1.1 炉顶空间温度高

炉顶空间温度过高,煤气通道沉积石墨严重,炉门、炉口冒烟频繁。

由于焦炉加热水平高度不同,焦炉炉顶空间温度存在差异。最早期引进的焦炉设计中,加热水平高度为1 100 mm,最高的炉顶空间温度可达900 ℃以上。受炉顶空间温度过高影响,煤气在焦炉内停留过程中的裂解程度增大,炉口斜坡、炉墙等处沉积石墨程度严重,上升管煤气通道变小,最严重时可减少80%以上,焦炉煤气流通阻力明显增大。

上升管根部(炭化室顶部与上升管连接的位置)石墨沉积增长速度尤其快。这是因为煤气发生突然的方向改变,在转弯处形成了煤气湍流,存在明显的压力降,煤气容易结炭形成石墨。同时,上升管与炭化室连接部位的结炭沉积又加剧了压力降,造成煤气滞留时间延长。以上升管直径减少50%计算,上升管中煤气流动区域截面积只剩1/4,则煤气流速需要加快4倍,导致该点上的压力降比设计压力降高16倍。

煤气通道阻力增大影响炉门处压力增大,炉门冒烟率上升。最差时,炉门冒烟频次可达60~80次/d(按时间间隔10 min统计)。

1.2 PROVER系统阻力大

循环氨水质量劣化影响PROVER系统阻力增大,焦炉炉体冒烟率偏高。

大型焦炉大多采用PROVER系统调节煤气压力,循环氨水喷洒冷却煤气的过程中由于氨水劣化(含油量增大、焦粉或煤粉含量增加),造成焦油、煤粉或焦粉的混合物堵塞喷嘴,焦炉煤气得不到冷却,煤气温度过高、体积偏大,煤气输送管道阻力增加,造成焦炉本体压力增大,煤气从炉门、炉盖等多处逸散。焦炉生产过程中炉盖导套冒烟频次最大时可达到6~7次/d(按时间间隔10 min统计)。

1.3 集气管吸力不平衡

三根吸气管上电液执行器开度不同,最大开度达95%以上,而最小开度40%左右,吸力不平衡影响焦炉小炉门冒烟。

1.3.1 吸气管末端吸力不平衡

由于各段吸气管距离煤气鼓风机远近不同,吸气管末端吸力存在差异。如70孔大容积焦炉炉长较长,通过对吸气管、集气管清扫孔进行严密并选择在不出炉时段将电液执行器开度进行固定的方式对三段吸气管开端吸力进行测量,三根吸气管间差异可达约400 Pa。

1.3.2 吸气管氨水流量的影响

循环氨水流量影响吸气管中煤气通道截面积,导致吸力存在差异。集气管中煤气通过喷洒循环氨水方式降温,控制煤气温度不大于90 ℃,煤气温度高,则煤气体积增大,在吸力稳定的条件下,单位面积内煤气通过量将大大减少;喷洒循环氨水量过大,煤气温度下降,但氨水在吸气管中流动时面积增大,影响煤气吸力下降。

1.3.3 吸气管道安装坡度的影响

吸气管道中煤气与冷凝液(焦油、氨水混合物)共存,设计中应当以液体流动坡度考虑安装。安装过程中发生的最远端吸气管道坡度不够、液体积聚现象,造成吸气管吸力上的不平衡。

1.4 气/液分离器的影响

焦炉煤气吸气主管压力波动较大造成鼓风机吸力“拉锯”。

煤气通过吸气主管进入气/液分离器,在此与含有焦油的氨水分离。气流分离器中氨水液位的变化,造成了吸气主管吸力的波动,与它相伴发生的还有煤气中氧含量的变化。

在某大型焦炉的气/液分离器处测定吸力为1 400 Pa,而焦炉吸气主管吸力为1 020~980 Pa,吸力差异较大。同时,煤气中氧含量大于1.2%。通过调节焦油/氨水分离槽阀门,降低了煤气中氧含量(不大于0.8%),基本稳定了吸气主管吸力。

2 荒煤气导出系统污染管控对策

2.1 提高单孔装煤量

由于结焦过程中焦炭收缩,提高单孔装煤量是降低炉顶空间温度是较好的选择。通过二次装煤的方式,在提高焦炉中煤的堆密度,降低结焦后期焦炭的收缩率、提高单炉焦炭产量的同时,又可以降低焦炉炉顶空间温度,减少焦炉内煤气通道沉积石墨现象的发生,也可减少焦炉冒烟现象。

2.2 清理炉顶空间石墨

采用手动方式对炉口、炉墙进行清理,重点是炉口斜坡区域的清理,保持炭化室顶区域煤气导出通道顺畅,消除区域阻力。

采用自动方式定期清理煤气炉顶空间的结炭。增加推焦车石墨吹扫空气量,以燃烧方式处理炭化室顶部的石墨;推焦过程中采用推焦机刮板清理炉顶区域石墨。要根据刮板磨损程度定期更换,以达到最大限度清理石墨的效果。

2.3 清扫上升管

2.3.1 上升管道清扫

增加推焦车对上升管根部吹扫时间。采用燃烧方式清理上升管根部石墨,减少上升管根部煤气旋涡造成的阻力,降低炉顶空间煤气压力。

2.3.2 上升管管径清理

采用重锤打击的方式对上升管道进行清理。在装煤车安装带刺球体重锤,清理上升管时将重锤快速下砸,利用锤体自身重力清理上升管道石墨,保障上升管道满足煤气通过要求(不小于85%)

2.3.3 鹅颈管的清理

与上升管连通的鹅颈管是煤气导出的瓶颈区,煤气温度高、沉积石墨严重。采用人工方式定期清理鹅颈管,保持鹅颈管畅通,减少煤气通道阻力。

2.4 吸气管压力管理

(1)仪表显示准确。对全炉集气管、手动阀门前的压力变送器以及鼓风机机前煤气主管吸力表需要定期疏通,避免堵塞,确保仪表显示准确。

(2)管控管道阻力。定期清理吸气管内焦油渣,维持吸气管内液面稳定,在吸气管末端安装压力表,远传到主控室进行监测,保持吸气管末端吸力平衡。

(3)及时调整阀门。将集气管吸力测定由人工定期测定改为仪表连续测量,实现吸力24 h监控;定期检查吸气管末端蝶阀开度,建立台账;根据吸力测量结果、蝶阀开度和吸力对应情况,对各段吸气管末端处闸阀开度、集气管间连通阀开度进行调节,通过改变阀门开度,减少煤气通道截面积的方式平衡吸气管末端吸力一致。

2.5 平衡集气管循环氨水量

(1)循环氨水量平衡。根据集气管煤气温度,调整三段集气管循环氨水阀门开度,平衡三段循环氨水量基本一致。

(2)平衡循环氨水退水量。定期测量各段吸气管循环氨水液位;调整吸气管末端焦油、氨水旁通阀门开度,降低氨水液位,提高煤气通道截面。

2.6 调整气/液分离器液位

定期测定初冷器前煤气主管吸力,与远传仪表进行校对,确保监测数据准确;监测鼓风机后煤气氧含量(小于0.6%),调整机械化焦油/氨水分离槽进口阀门开度。

3 荒煤气导出系统改进

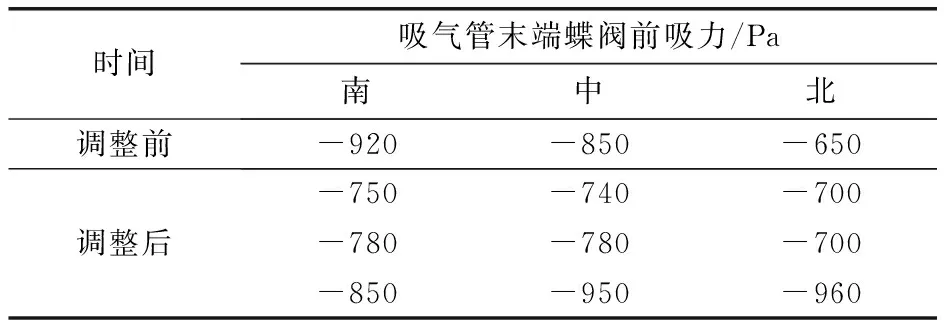

(1)吸气管吸力更趋平衡。通过调整吸气管末端蝶阀开度,焦炉三段吸气管的吸力基本平衡,煤气导出推动力稳定。见表1。

表1 调整前后吸气管末端压力对比

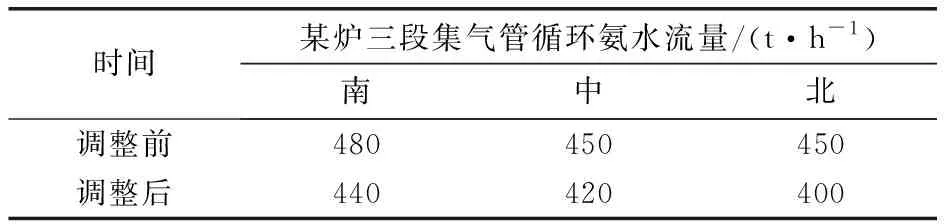

(2)循环氨水量平衡。通过对循环氨水阀门调整,将进氨水方(南)向第一段阀门关闭35%~40%,第二段关闭25%~30%,使三段集气管中氨水量基本一致,集气管中煤气温度也基本一致(80~90 ℃)。见表2。

表2 调整前后集气管循环氨水量对比

(3)焦炉炉门冒烟率下降。通过煤气导出系统清理、平衡、优化,荒煤气导出阻力明显下降,炉门、炉盖处煤气压力降低,冒烟频次下降,炉门冒烟频次降低到2次/d以下、装煤导套冒烟基本消除。

4 结 语

焦炉生产过程中的煤气顺畅导出,关系着焦炉环保是否达标问题。通过调整生产操作手段,降低炉门、炉口等部位泄漏,消除焦炉冒烟现象,改善焦炭生产过程对环境的污染,满足日益严格的环保要求,是焦化企业延长寿命的优先选择。