阳煤集团新景选煤厂全入洗工艺改造实践

2020-12-16吴宏斌

吴宏斌

(阳泉煤业(集团)有限责任公司,山西 阳泉 045000)

阳煤集团新景矿选煤厂选煤工艺为150~13 mm块煤采用重介浅槽分选,13~1 mm末原煤采用重介旋流器分选,小于1 mm煤泥采用螺旋分选机分选,末煤洗选能力4.00 Mt/a。

1 问题分析

1.1 现有末煤洗选系统存在能力不足、设备老旧等问题

新景矿近几年产量连续增加,毛煤量已达10.00 Mt/a,末原煤已超过6.50 Mt/a。而选煤厂目前末煤分选车间共有5套重介旋流器分选系统,其中:1系统旋流器型号3NZX700/500,年原煤处理量0.30 Mt,已废止不用;2、3系统旋流器3NWX1000/700,单系统年原煤处理量0.90 Mt;4、5系统旋流器型号3SNWX1200/850,单系统年原煤处理量1.50 Mt,全年可以洗选4.00 Mt左右。按目前生产条件,要保证当前以及将来更高电煤产品发热量的要求,现生产系统已无法满足,而且部分喷吹煤无法入洗,造成较大的经济损失,同时现有系统末煤洗选能力也无法满足末煤全入洗要求。

另外新景矿选煤厂历经多次技改,受限于技改时我国选煤行业的装备技术水平,导致现有系统复杂,设备台数多、处理量小的生产现状。目前1系统已不完整,无法使用。2、3系统受现有条件影响,脱泥筛脱泥效率低,致使分选系统分选效果差,而且随着设备使用年限的增长,设备故障率越来越高,选煤厂检修任务愈发繁重,急需对末煤洗选进行优化设计和系统升级。系统提能结合现有厂房条件,应按照设备大型化、减少设备台数、系统简单化、降低管理难度、提高生产效率、降低运营成本的原则进行改造,适应行业发展趋势。

1.2 原煤煤质变差,洗电煤时缺少脱粉环节

新景矿选煤厂现阶段无脱粉环节,15号煤末原煤在没有脱粉的前提下全部入选,造成产出煤泥多,生产成本高,经济效益低;15号煤的小于6 mm粉原煤发热量比13~6 mm末原煤发热量高约1.26 MJ/kg,6 mm以下粉煤入洗不仅会增加生产成本,而且洗选后发热量的提高幅度并不大。因此,洗电煤时增加脱粉环节非常必要,脱粉粒级定为6 mm是比较合适的[1]。

1.3 浓缩机故障率高

新景选煤厂606浓缩机于1997年开始使用,设备老旧,没有自动提耙功能,全靠人工操作,压耙现象时有发生,经多年使用,现场轨道已经变形,故障频发,检修任务重,制约了生产。

1.4 原煤输送系统部分输送机运能不足

当系统具备全入洗能力时,原煤系统运输胶带机、精煤、中煤、矸石运输系统胶带机、刮板等运能不足,需提能改造。

1.5 块煤系统存在跑粗现象

块煤重介系统磁选尾矿直接自流至浓缩池,存在跑粗现象,影响煤泥水处理效果,因此增加煤泥截粗装置是十分必要的[2]。

2 洗选系统改造方案

2.1 末煤全入洗主要改造工程

块煤重介车间:新增末煤脱粉系统,新增块精煤破碎系统,新增磁选尾矿处理系统。

末煤重介车间:拆除1系统部分设备,提高2、3系统处理能力,原有粗煤泥系统提能。

浓缩压滤系统:浓缩机改造,底流泵、循环水泵改造换新。

原煤运输系统:231、233A、3001A、3101胶带机提高运输能力。

产品运输系统:3321、3328、706、3320G、751、901、902、903、904胶带机、709刮板提升运量。

2.2 工艺改造流程

2.2.1 块煤系统

(1)脱粉环节。在块煤重介车间增加脱粉环节,主要针对15号末原煤(13~0~mm),经6 mm脱粉后(根据实际生产情况可实现脱粉量的调整),筛上末煤进入到末煤重介车间洗选,筛下末煤经胶带转载至末精煤仓配煤销售。当洗选3号、8(9)号末原煤时,同时保留有不脱粉入洗的通道[3]。

(2)块煤除杂破碎环节。之前的原煤系统对大于150 mm大块设置有手选除杂环节,但是小于150 mm无除杂环节。

选煤厂现有2套块煤重介洗选系统,1套系统1用1备,每套块煤脱介筛前增加1台除杂筛、1台除杂带式输送机、1台破碎机。

当块煤销路不畅时,将块精煤脱介筛上层筛孔调整为1 mm,所有块煤均走上层筛板,筛上块煤给至除杂筛筛分以及破碎,筛上杂物落地,破碎后产品运输至块煤仓或末精煤仓,筛下块煤给至除杂带式输送机,转载运输至块煤仓中。

(3)块煤磁尾环节。新增磁选尾矿处理环节,块煤磁选尾矿泵至分级旋流器分级后,底流经高频筛脱水后进入701带式输送机,分级旋流器溢流及高频筛筛下水自流至浓缩池。

根据块煤车间的特性,为防止跑粗造成分级旋流器底流口堵塞,影响系统正常生产,本次设计选用φ500 mm的分级旋流器组。

2.2.2 末煤系统

采用末煤重介系统改造2、3系统,提高末原煤入洗能力,实现末煤全入洗目标。

末原煤经配仓刮板分配至末原煤缓冲仓,由振动给煤机给至末煤脱泥筛脱泥后,筛上末煤进入三产品重介旋流器分选,筛下煤泥水进入煤泥水池。重介旋流器分选出精煤、中煤、矸石3种产品,末精煤和末中煤分别经弧形筛、末精煤脱介筛、末中煤脱介筛脱介脱水,再经离心机脱水后分别落入精煤、中煤带式输送机;矸石经矸石脱介筛脱水后落入矸石带式输送机。当洗选动力煤产品时,旋流器中煤可以进入精煤筛脱介脱水,可以降低系统功耗,从而降低运营成本[4]。

弧形筛和脱介筛脱出的合格介质返回合格介质桶,脱介筛下稀介质及合格介质分流出的一小部分,经过磁选回收后,精矿返回合格介质桶,磁选尾矿由泵打至分级旋流器。合格介质一部分直接泵至三产品旋流器中,一部分泵至旋流器入料溜槽中起润湿作用。离心机离心液自流至离心液收集池,经泵转排至中煤脱介筛稀介段。

2.2.3 煤泥水系统

原生煤泥经分级旋流器分级后,溢流去浓缩系统,底流进入螺旋分选机分选,螺旋精矿经卧式降离心机脱水回收后掺入精煤产品中,螺旋中矿经弧形筛、煤泥离心机脱水后进入中煤产品中,螺旋尾矿经高频筛脱水后掺入矸石中[5]。

精煤磁选尾矿经分级后,溢流去浓缩,底流经卧式离心机脱水后掺入精煤中;中矸磁选尾矿经分级后溢流进入浓缩池,底流经离心机脱水后掺入中煤中。

中矸磁选尾矿增加1条去脱泥筛冲水的旁路通道,增大脱泥筛润湿水量,减少系统循环水用量,循环水系统将循环高位水池旁路掉,循环水直接接系统喷水管路,保证循环水喷水压力,提高脱泥脱介效果。

浓缩机底流采用压滤机脱水回收,压滤煤泥单独作为煤泥产品。浓缩机溢流作为循环水复用,保证选煤厂洗水闭路循环。

2.2.4 储煤场返煤系统

新景选煤厂正常煤流系统为:原煤先经150 mm筛分破碎再经13 mm分级后,块、末原煤分别入原煤仓,经仓下带式输送机将块、末原煤分别转载至块末煤车间进行洗选,同时末原煤也可以通过222带式输送机落入原煤储煤场进行储存。原煤储煤场有受煤坑,可实现末煤配煤装车,同时具备储煤场返煤功能,原煤储煤场内末原煤经受煤坑下给煤机给至258带式输送机,经259带式输送机转载后给入原煤仓下231带式输送机进入末煤入洗系统。

现有储煤场长×宽=179 m×118 m,高度约45 m,按平均15 m堆高计算,储量约30 万t,现有装车仓为6个直径为φ15 m圆筒仓,单仓容量约为2 700 t,其中5号、6号仓为末原煤仓,3号、4号仓为洗电煤仓,用于与5号、6号仓配煤使用,1号、2号煤仓为喷吹煤仓,每种煤种缓冲能力仅为1列火车的能力,因此储煤场为装车系统的主要缓冲储量。

末煤重介车间的选后低硫中煤产品经带式输送机运输至储煤场,用于15号煤配煤使用,降低15号电煤产品的硫分。

3 改造后洗选系统灵活

改造后末煤系统处理能力达到7.00 Mt/a,可适应煤质的较大范围波动,可实现末煤全部入洗。脱粉系统以及块精煤破碎系统根据原煤质量及产品质量要求选择开或者不开。当洗选一号精煤或四号精煤时原煤全部入洗;当洗选电煤产品时,末原煤经6 mm脱粉后进入末煤重介系统洗选。当块精煤产品销路不好时,可以破碎后销售,同时保留有块精煤不破碎的通道,块精煤产品市场变好时,可以直接销售块精煤产品[6]。

4 改造后的工艺产品结构

改造后根据煤质情况、市场需求、经济效益因素,产品结构确定如下。

(1)块煤:25~13 mm、90~25 mm,化工块炭(可全部破碎掺入电煤产品中)。

(2)末煤:13~0 mm,1号精煤:灰分不大于11%,硫分不大于0.65%;4号精煤:灰分不大于12%,硫分不大于1.0%;电煤:发热量不小于23.00 MJ/kg或24.27 MJ/kg。

电煤发热量可结合原煤质量,可实现电煤全入洗、部分入洗及脱粉入洗等生产方式,并结合精准配煤来实现电煤质量的控制。

(3)煤泥:干燥后掺入电煤或作为低热值煤销售给电厂。

(4)矸石:可用于填沟、覆土种草恢复植被。

5 改造后效果分析

本项目的主要产品为1号精煤、4号精煤、铁路末煤、煤泥和矸石。经计算,年可增加销售收入5 853.10万元(含税),计算方法如下:

参考新景矿选煤厂2020年6月商品煤售价,1号精煤价格为598.90 元/t、4号精煤价格为568.90 元/t、铁路末煤价格为327.05元/t( 发热量大于22.18 MJ/kg)、铁路末煤价格为359.05 元/t(发热量大于23.85 MJ/kg),煤泥价格为140.10 元/t,排矸费用为20.00 元/t,新景矿洗煤厂改造前及改造后销售收入如表1、表2。

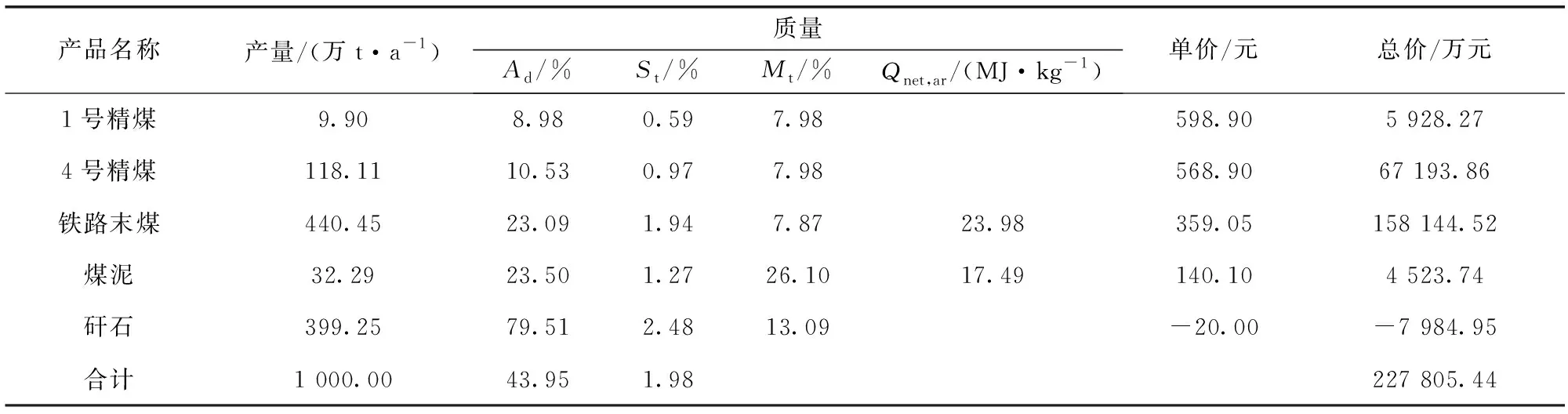

表1 改造前销售收入计算

表2 改造后销售收入计算

改造实施后年增加销售收入=227805.44万元-221952.34万元=5853.10万元。

6 结 语

优化工程实施后,将电煤发热量提升到23.43 MJ/kg以上,可实现系统生产发热量24.27 MJ/kg电煤的能力,加大电煤市场竞争力。实现喷吹煤的全入洗,提高4号精煤产量。

全入洗改造后,增强了产品市场的竞争力,符合集团整体战略布局,提高了企业的经济效益和行业竞争力。