鄂北地区水资源配置工程大型渡槽混凝土裂缝防控技术实践

2020-12-15陈文举鞠晓阳熊治明

陈文举 鞠晓阳 熊治明

摘要:为了预防和减少鄂北地区水资源配置工程渡槽槽身混凝土裂缝,结合该工程枣随段沙河渡槽槽身三向预应力现浇混凝土施工实例,查找并分析了产生裂缝的主要影响因素,并采取了相应的防控措施对策,效果良好,达到了预期目标。裂缝防控技术可为今后渡槽工程混凝土裂缝防控提供参考。

关键词:渡槽;裂缝防控技术;施工质量控制;鄂北地区水资源配置工程

中图法分类号:TV544文献标志码:ADOI:10.15974/j.cnki.slsdkb.2020.11.012

Abstract:In order to prevent and reduce the concrete cracks of the aqueduct body, combing the three-dimensional prestressed cast-in-situ concrete construction example of the Shahe Aqueduct body in the Zaosui section of the water resources allocation project in northern Hubei, the main influencing factors of the cracks were analyzed and discovered. The corresponding prevention and control measures aiming to different influencing factors were taken, and good results as well as the expected goals were achieved. The adopted technologies can provide reference for the prevention and control of concrete cracks in aqueduct engineering in the future.

Key words: aqueduct;crack prevention and control technology;quality control of construction;North Hubei Water Transfer Project

1 工程概况

鄂北地区水资源配置工程(以下简称“鄂北工程”)2016年第4标沙河渡槽位于湖北省枣阳市环城街道方湾村,沙河渡槽属鄂北总干渠桩号121+800~123+180渠段,全长1.38 km,是鄂北工程重要的输水建筑物。工程建筑物级别为2级,设计流量28.6 m3/s,设计水深3.76 m。槽身纵坡1∶5 000,单跨长30 m,共45跨,设计为单槽多侧墙矩形槽,三向预应力钢筋混凝土简支结构,采用现浇法施工。单槽横断面尺寸如下:内轮廓5.8 m×4.6 m(净宽×净高),外轮廓8.0 m×(6.7~6.2) m,底板厚0.4 m,边墙厚度0.5 m,空槽重量约1 115 t。

1.1 施工难点

(1)沙河渡槽单跨槽身长度为30 m,墩身最大高度14 m,断面尺寸大、单跨空槽重量约1 115 t,对地基承载力及变形要求极高。

(2)施工区域地质复杂,地形起伏。渡槽横跨沙河河道、下方穿越S335省道,地下有西气东输天然气管道及国防军事光缆穿越,高空有110 kVA高压电线,46个承台基础位于大面积鱼塘软基地段,交叉干扰大,施工布置十分困难。

(3)槽身混凝土为C50W8F150高强度高性能混凝土,抗渗、抗裂、抗冻要求高。

(4)渡槽作为过水建筑物,一旦出现裂缝,将会造成水量损失,引起钢筋锈蚀,影响工程使用功能和寿命等。

因此,混凝土防裂是该工程质量控制的重难点。

1.2 技术指标

(1)槽身支撑结构为重力墩接混凝土灌注桩形式,槽墩由帽梁、墩身、承台及桩组成,最大墩高14 m。承台长12.0 m、宽7.5 m、厚2.5 m,每个承台下设6根直径1.5 m的C25混凝土灌注桩,桩长17.1 m,中心距均为4.5 m。

(2)为抑制槽身混凝土裂缝,提高混凝土耐久性,设计渡槽槽身混凝土中按1.2 kg/m3掺加纤维素纤维UF500,并在槽身内表面涂刷防碳化水泥基渗透结晶型防水材料。

(3)为防止槽身混凝土水化熱过高,使混凝土内外温差过大而产生温度裂缝,设计主要温控指标为:①混凝土浇筑温度不高于26 ℃,冬季不低于5 ℃;②混凝土内部允许最高温度不宜超过60 ℃,最高不得超过65 ℃;③渡槽槽身混凝土内、外温差不超过20 ℃(不宜大于15 ℃);混凝土表层与环境温差不超过15 ℃;混凝土分层时,新浇混凝土与下层已浇筑混凝土的允许温差不超过15 ℃,浇筑间歇期控制在7 d以内。

1.3 混凝土浇筑方案

槽身预应力混凝土采用现浇施工,根据现场施工条件,对单槽槽身分2次浇筑。第1次浇筑纵横肋梁、底板混凝土及0.8 m侧墙墙身混凝土(底部倒角上0.3 m侧墙墙身),第2次浇筑侧墙槽身、人行道板及顶部拉梁(共3.8 m高)。

混凝土浇筑顺序如下:在槽身右侧上下游布置2台混凝土汽车泵,同时向仓内灌注混凝土。混凝土自槽身两端向跨中顺序浇筑,左右两侧对称均匀下料,水平高度方向共分17层(每层约0.35 m)。

2 裂缝产生的原因分析

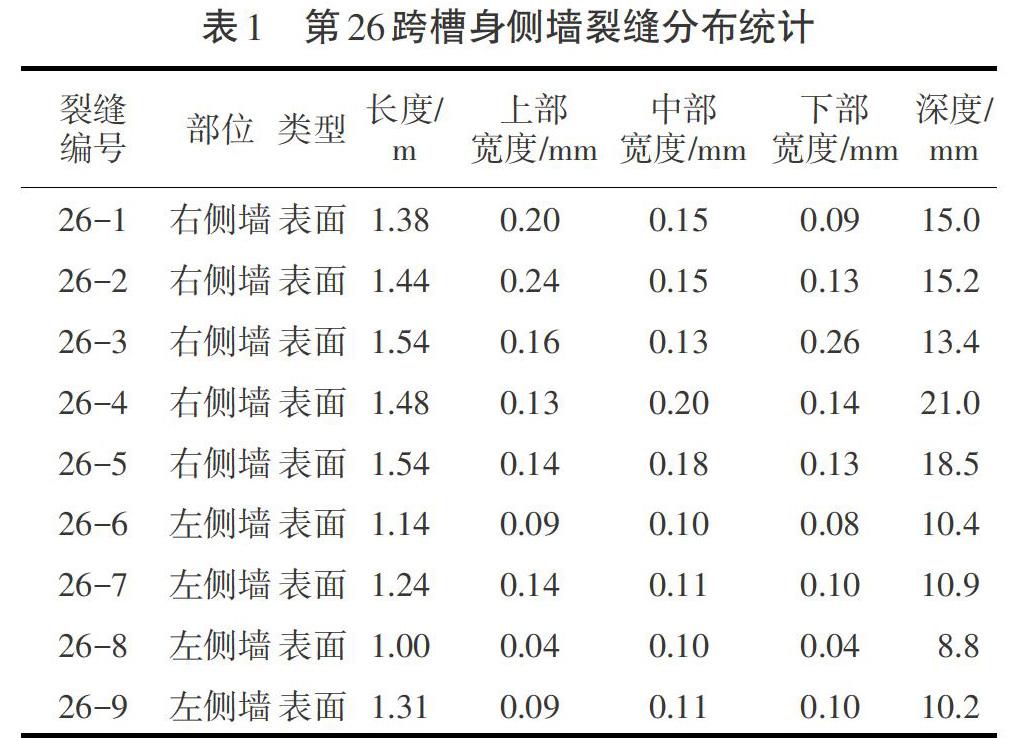

以前期完成的第26跨渡槽槽身为例,检测人员利用HC-F800混凝土裂缝缺陷综合测试仪,共检测出9处裂缝。对其分布情况逐一分析,并将其特征归纳为:①底板未出现裂缝,裂缝主要分布于墙身,为有规律的斜纹状表面裂缝;②裂缝平均长度为1.34 m,平均缝宽为0.13 mm,平均深度为13.7 mm;③裂缝一般分布在墙体迎水面第3~11条肋之间的跨中约1/3~2/3处,裂缝底端距间歇面20~70 cm,顶端距人行道板20~30 cm。大多裂缝呈两头尖、中间宽的形式。第26跨槽身侧墙裂缝分布统计见表1。

针对前期2跨渡槽槽身混凝土浇筑后产生裂缝的情况,经工程参建单位人员分析讨论认为,产生裂缝是由于侧墙混凝土温度梯度过大、底板混凝土约束造成的,涉及的主要因素有混凝土原材料及坍落度控制、施工过程温度控制、混凝土养护等。

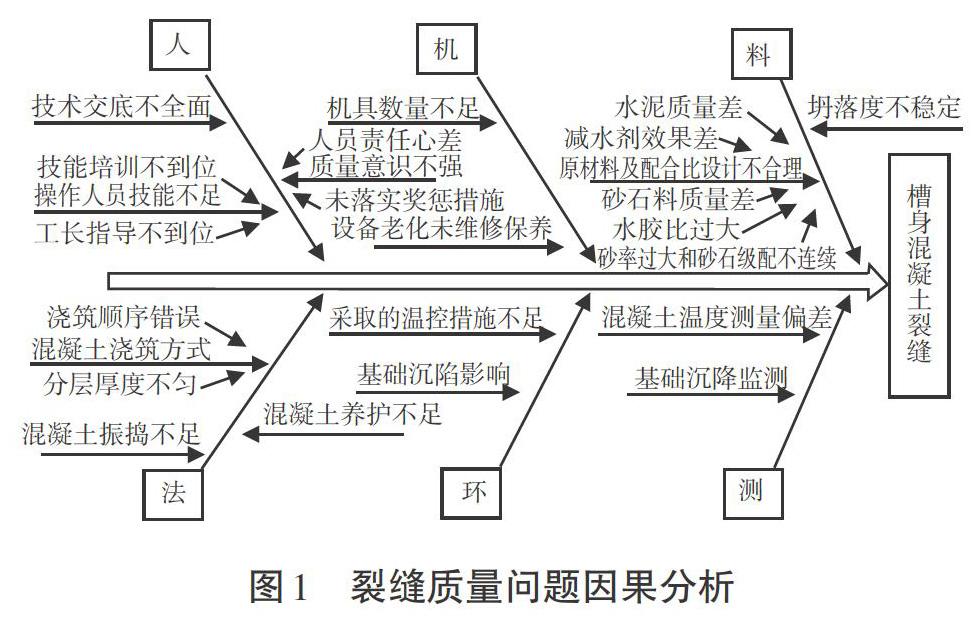

技术人员运用头脑风暴法,按照人、机械、材料、工艺、环境和测量等6个方面进行影响因素分类汇总,通过查看施工现场,查阅施工资料,从混凝土原材料,配合比设计,混凝土拌和、运输、入仓及振捣、养护,以及地质和外界环境等方面深入分析,找出了造成槽身三向预应力混凝土裂缝的各个因素,并总结出4个主要因素:①坍落度不稳定;②混凝土养护不足;③采取的温控措施不足;④支撑基础不均匀沉降。裂缝质量问题因果分析见图1。

3 防裂方案实施

3.1 保持混凝土坍落度稳定

受混凝土各项原材料计量误差、砂料含水量、骨料级配、气温等变化以及运输和等待时间等影响,需要经常测定混凝土坍落度。通过增加拌和站、浇筑仓面坍落度情况的检测频次,有效控制了混凝土坍落度不稳定的情况,保证了入仓混凝土的均匀性。

(1)槽身侧墙混凝土浇筑坍落度检测加密至1次/h。

(2)增加砂料储料仓,每班对料仓滤水沟及时清理,加速砂料脱水,严格控制砂料含水率在6%以内[1]。

(3)每班对拌和站计量器具进行校准,合格后方可拌和站开盘。

3.2 加强混凝土保温保湿养护

通过加强对混凝土的养护,特别是采取早期混凝土保温保湿养护措施,有效控制了混凝土干缩裂缝的发生。

(1)高温季节,在混凝土浇筑前和浇筑过程中,在仓面安置2台扬程30 m的加强型喷雾机,从洒水车内抽取加冰的井水喷雾至整个仓面内外,营造仓面小环境温度低于外界气温3℃以上[2]。

(2)采用篷布对仓面封闭蒸汽养生。混凝土浇筑完毕封闭槽体后,从渡槽两端对称通入6条Ф32 mm软式蒸汽胶皮管供气,供气端每6 m布置出气孔,孔眼Ф4 mm,保证槽体蒸汽养生温度的均匀性。混凝土浇筑完毕后4~6 h开始采用蒸汽养护,持续时间35 h左右,养护分为静停阶段→升温阶段→恒温阶段→降温阶段。恒温养护期蒸汽温度不超过60 ℃,相对湿度90%~100%。当达到设计强度的85%时,可进入降温期。

(3)当槽身混凝土表面与环境温差小于15 ℃时拆除养护篷布,启用已安装的自动喷淋系统喷洒养护。若环境温度低于5 ℃时,严禁对槽体洒水,全部喷涂养护液养护。沙河渡槽槽身混凝土浇筑保温棚见图2。

3.3 采取有效温控措施

采取温控措施是防止裂缝问题最有效的方法,通过在原材料、现场浇筑等施工环节中采取材料预冷、降低堆料仓温度、高温期加冰拌和、安装冷却水管通水等一系列措施[1],可有效减少和消除混凝土裂缝。

3.3.1 控制混凝土出机口的温度

(1)浇筑前24 h对粗骨料进行18 h喷淋加冰井水降温;浇筑期间骨料仓全部开启喷雾机进行环境风冷降温,骨料温度控制在25 ℃以内。

(2)胶凝材料(水泥和煤灰)预先储存降温,在胶凝材料储存罐外包罐衣,并安装环状冷却水管冷却,保证了胶凝材料温度不超过40 ℃。

(3)通过抽取拌和站2口地下井水,并采用1台SCY-040S水冷螺杆式冷水机组循环冷却,经过制冷机组生产5 ℃~7 ℃冷水,冷水生产能力为29 t/h,冷冻水经泵送至搅拌站蓄水池。

(4)高温时掺入冰渣(25%~80%)以降低混凝土拌和物温度不超过20 ℃。现场安装了1台L500型冰渣机,产量2~4 t/h,完全满足浇筑用冰需要[2]。

3.3.2 降低混凝土运输过程中的辐射热和吸热

(1)优选浇筑时段,尽可能选择晚间或阴天浇筑混凝土,减少混凝土的辐射热,并最大可能降低吸热量[1,3]。

(2)提高混凝土浇筑能力,采用2台天泵入仓,缩短暴露时间。

(3)采用混凝土搅拌车运输,并在运输罐外包裹保温隔热毯(简称罐衣)。开仓前预先采用循环水池内的冷水在混凝土搅拌车内搅拌,降低运输罐温度,在拌和机出机口安装喷淋设施,对搅拌车运输罐外的罐衣进行喷淋。

3.3.3 控制混凝土最高浇筑温度和内外温差

(1)埋设冷却水管通水冷却[2]。冷却水管采用Ф48钢管,分6层间距0.5 m水平布置于两侧墙内,水管首尾相连,各设置一阀一表控制流速及流量。通水初期,加冰块使通水温度控制在10 ℃~16 ℃以内,控制通水流速约1.2 m/s,流量5.5 m3/h。通冷却水分为2期,即通制冷水冷却和通河水冷却。

(2)仓面搭设保温遮阳棚,营造养护小环境温度,通过开关保温棚篷布,使棚内温度缓慢接近外部环境温度。

(3)高温季节调增HL-8000聚羚酸盐缓凝减水剂掺用量,使减水率达到30%,同时将砂率由38%降低至34%,增大水化热削峰效果。

(4)在模板外侧安装5 cm厚聚氯乙烯泡沫板进行保温[2],以保证混凝土散热梯度满足SL 677-2014《水工混凝土施工规范》[1]要求。

3.4 基础不均匀沉降控制

通过对临时支架基础换填、加固,对每跨基础和支架进行预压[4],使地基沉陷达到稳定。为防止槽身模板支撑基础发生不均匀沉降,主要采取如下措施:

(1)为提高基础承载力,挖除原地面土方并换填混铺块石基础。

(2)对临时支架基础面浇筑20 cm厚C20钢筋混凝土基础底板,两侧浇筑宽0.5 m、深1.0 m混凝土排水溝。

(3)对C20钢筋混凝土基础进行预压。

(4)在碗扣支架及钢管支撑的底部铺垫槽钢,以阻止局部变形。

(5)对碗扣支架预压[5]。根据受力计算,侧墙区域立杆纵向间距0.3 m,横向间距为0.3 m,横杆步距h=0.6 m。每跨碗扣支架搭设完成后,分区分级进行预压,在碗扣支架进行实际预压时,各监测点72 h最大沉降量为2 mm,均小于规范要求的5 mm。

4 实施效果

2020年1月2日,检测人员对2018年5月5日以后完成的37跨渡槽槽身混凝土进行了全数检查,共检测出6处裂缝点,但均为浅表裂缝,无贯穿性裂缝。

2020年1月6~8日渡槽试通水期间,除少数部位施工缝有少许渗水,未发生裂缝渗水情况。施工缝渗水经灌浆处理后,于2020年6月7日再次通水,渡槽无渗水情况发生。渡槽槽身完成后整体效果见图3。

5 结 语

大型渡槽产生裂缝的不确定因素很多,施工单位应全过程多方位采集各项资料,注重过程细节管理,通过因素分析法找出主要影响因素,逐项制定措施对策,对渡槽槽身三向预应力混凝土裂缝控制采取了一系列技术实践。从实施效果来看,采取上述措施控制裂缝发生是可行的,该方法是施工规范结合工程实际的一次有益探索,可为今后类似工程建设提供技术支撑和借鉴。

参考文献:

[1] SL 677-2014 水工混凝土施工规范[S].

[2] 李朝. 放水河渡槽温度裂缝的分析与防治[D]. 长沙:国防科学技术大学, 2009.

[3] SL 512-2011 水利水电工程预冷混凝土施工规范[S].

[4] JGJ 166-2016 建筑施工碗扣式钢管脚手架安全技术规范[S].

[5] JGJ/T 194-2009 钢管满堂支架预压技术规程[S].

(编辑:唐湘茜)