道砟劣化的二维图像分析及形状特性研究

2020-12-15聂志红陈星臣AshiruMohammedMohamudSaidhussein

聂志红,陈星臣,Ashiru Mohammed, 2,Mohamud Saidhussein

道砟劣化的二维图像分析及形状特性研究

聂志红1,陈星臣1,Ashiru Mohammed1, 2,Mohamud Saidhussein1

(1. 中南大学 土木工程学院,湖南 长沙 410075;2. Ahmadu Bello University, Zaria 810107, Nigeria)

道砟劣化导致颗粒形态的变化,从而影响道砟使用性能。为探究道砟劣化机理及其表现形式,采用洛杉矶磨耗试验研究道砟劣化过程,通过AIMS集料图像测量系统获得道砟磨耗前后的颗粒图像以及形状指标,结合污染指数()来讨论道砟劣化时的形状特性变化。研究结果表明:道砟劣化主要表现为大粒径颗粒尖角破裂和边缘磨损,使得表面和边缘纹理整体更平滑圆润。随着磨耗试验转动圈数的增加,值增加的速率逐渐变慢,长扁度、棱角度及粗糙度指数减小的速率也降低。研究结果对道砟劣化评估及养护维修具有参考意义。

道砟;劣化;洛杉矶磨耗试验;图像分析;形状特性

道砟是用作承托路轨枕木的一种碎石骨料,它起到结构支撑以及快速排水的作用。道砟劣化通常是指道床在列车循环荷载作用下,颗粒之间产生相对滑动并且重新排列导致道砟磨损与破碎,所产生细小颗粒和粉末堵塞到集料空隙中污染的情况。道砟劣化会降低道床结构稳定性和排水性能,最终影响铁轨使用稳定性与寿命[1-2]。为了更好地了解道砟劣化机理及其表现形式,许多国内外学者进行了大量试验与分析。主要通过一系列大型直剪试验及三轴试验,进行道砟劣化机理及相关特性研究,包括研究捣固维修对道砟的劣化影响等[3-9]。但是有研究结果表明[9-12],磨耗试验的劣化模拟与路轨道砟实际劣化过程基本一致。与此同时,为了进一步探究道砟劣化过程的表现形式,图像分析开始被广泛应用于颗粒形状测量中,比如CT和三维激光扫描技术等。张家发等[13]采用数字测量仪获得碎石颗粒指标。秦雪[14]通过相机得到颗粒图像参数信息来进行评估。现有研究取得了许多有价值的成果,然而在分析道砟颗粒细观参数上存在着一定局限性,比如难以量化分析道砟表面粗糙程度与微观纹理等问题。因此本文通过洛杉矶磨耗试验及AIMS集料图像测量系统,同时结合污染指数()[15]来细观分析道砟劣化过程中的级配和形状特性变化,为进一步研究有砟道床劣化机理以及影响规律提供 参考。

1 试验方案

1.1 试验材料

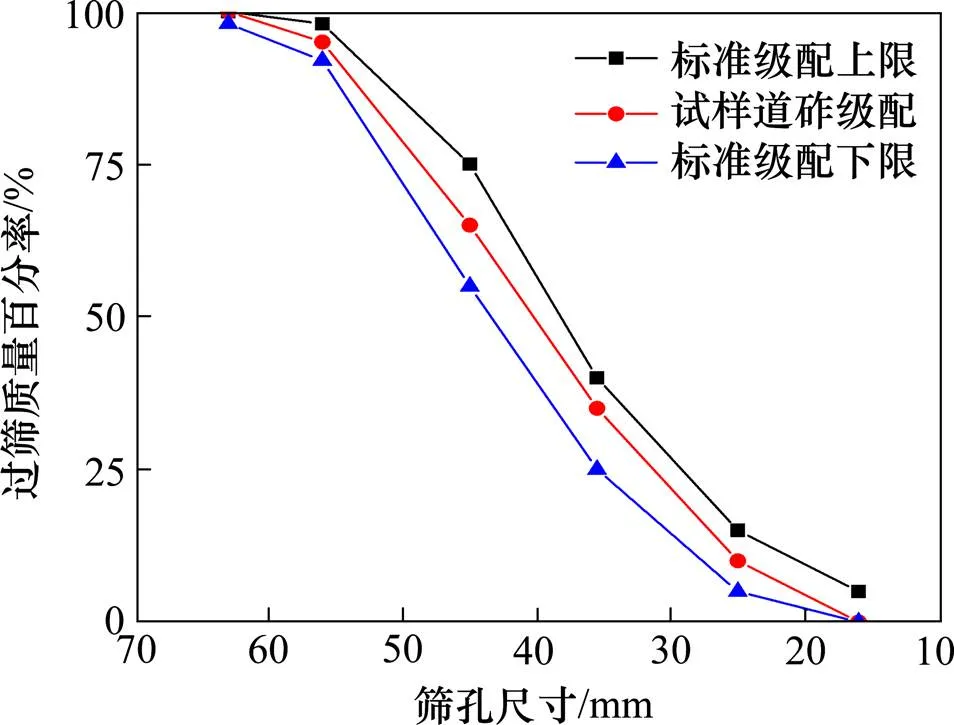

本试验所用道砟为花岗岩,取材于湖南省湘乡市某采石场。试验前需要将道砟颗粒表面尘土彻底洗净且烘干后进行筛分,筛分结果符合一级道砟级配标准[16],如图1所示。道砟试样最大粒径不大于80 mm,颗粒主要集中在16~63 mm,小于10 mm颗粒含量仅为0.5%。

1.2 试验设备

采用AIMS集料图像测量系统进行颗粒形状扫描,试验仪器如图2所示。该仪器可通过扫描仪自动采集颗粒的尺寸、棱角、微观纹理和颗粒形状等特征,其中几何尺寸包括长度、宽度、周长、面积、等效直径等,并将其性能通过各种特征指标进行客观描述。

图1 道砟级配特征曲线

图2 AIMS图像测量系统装置

为了对道砟颗粒进行定量描述,选取AIMS集料图像测量系统自动获取的相应形状指标[17]进行研究。具体形状指标如下:

1) 长扁度():描述了颗粒的伸长特征,颗粒越接近球形,其值越接近1。

其中:d为颗粒投影外轮廓点间距离最大值,d表示以d为长轴得出与颗粒投影面积相等的椭圆 短轴。

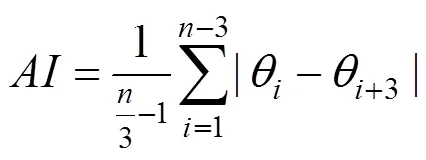

2) 棱角度():对颗粒边界进行梯度角度的量化,参见图3(a),首先确定粒子边缘点从图形水平轴梯度向量的倾向,梯度在该点发生倾斜的平均变化。棱角度反映颗粒边界轮廓的不规则程度,颗粒轮廓越复杂多变,其值越大。

其中:为总点数;为边缘点的角度;表示颗粒边缘的第点。

3) 粗糙度():主要通过使用小波方法来量化纹理,小波分析在3个单独图像的水平、垂直和对角线方向给出了纹理细节。任何3个方向的小波系数平方值的算术平均,即为某个给定的水平分解位置的纹理指数。粗糙度描述颗粒表面的相对平滑度,颗粒表面越光滑,粗糙度越接近0。

其中:为分解函数;为图像中的系数总数;为小波系数;,为变换域中系数的位置。以上指标可参见图3(b)。

1.3 试验方法

我国道砟的洛杉矶磨耗试验转速为31~33 r/min,滚筒内填料由直径为46.0~47.6 mm、质量为390~445 g的钢球组成[16]。试验前按规定制备试样,选取粒径范围为16~63 mm且混合均匀的道砟,称取10 kg,再进行筛分、称重、标号、拍照和AIMS图形采集。将道砟试样与12枚钢球一起放入料筒中,转动圈数为250圈/次,每次转动完成后静置10 min使灰尘沉淀,保证样品损失最小化。收集试验后样品,继续筛分、称重、拍照及图形扫描。重复上述步骤数次并记录数据,试验过程如图4所示。

(a) 平滑与角形颗粒的梯度向量;(b) 各形状指标描述

(a) 洛杉矶磨耗试验机;(b) 试样道砟磨耗前;(c) 试样道砟磨耗后;(d) 道砟AIMS扫描

2 结果分析

2.1 试验数据分析

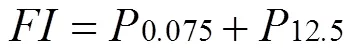

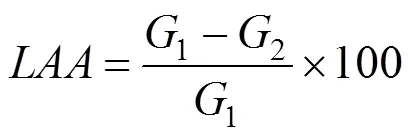

试验结合我国铁路道砟的粒径范围要求与污染指数来细观分析道砟劣化过程中的级配和形状特性变化,计算公式如下,其中0.075与12.5分别是道砟颗粒通过筛网尺寸为0.075 mm和12.5 mm的质量百分比。道砟洛杉矶磨耗率计算公式中,1为试样磨耗前质量,2为试样磨耗后粒径大于1.7 mm颗粒的质量,单位均为g。

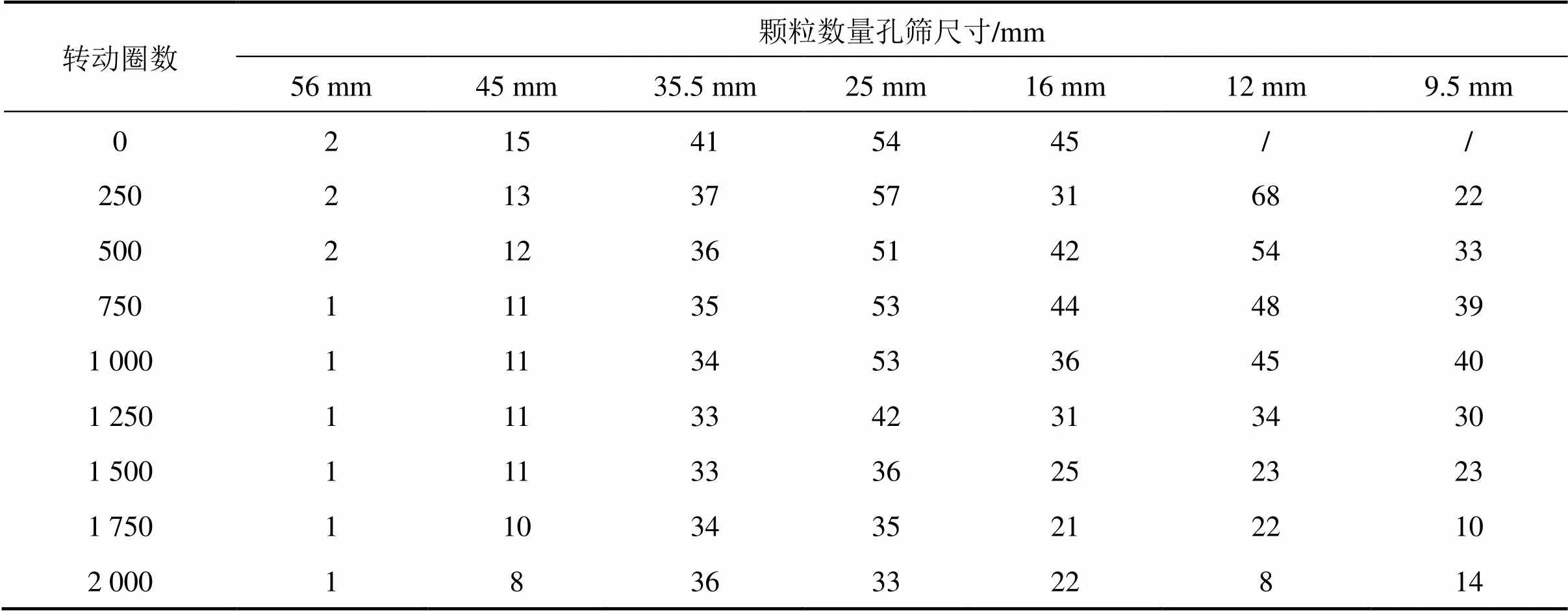

由于小于9.5 mm的颗粒过于细小且数量繁多,故只统计大于9.5 mm的颗粒数量。道砟颗粒经过磨耗试验后的劣化趋势变化如表1所示,可知原始洁净试样起初只能通过4个尺寸的方孔筛,经过250圈磨耗转动后值达到8的污染状态,此时颗粒可通过更多个尺寸的方孔筛,说明大粒径颗粒被分解成更多小粒径颗粒。经过2 000圈以上的磨耗转动值达到40,细小颗粒从底部累积填满所有空隙直至顶部高度,这与Selig等[1]所提出的脏污限制结果基本一致。

表1 磨耗试验过程中不同粒径的颗粒数量变化

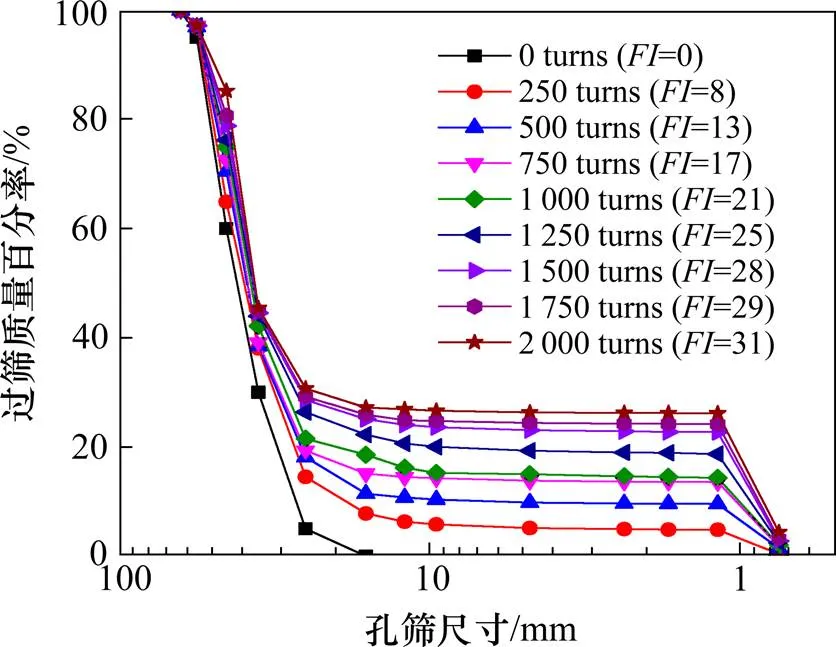

图5表示道砟经过洛杉矶磨耗试验多次转动后的筛分结果级配曲线,同时计算出每个级配曲线的值。随着磨耗试验转动圈数增加,同一粒径范围的道砟样品初始数量基本为由多变少的趋势发展,颗粒从大粒径逐渐趋近于小粒径,值不断增大,增大的速率也逐渐变慢。这是由于道砟尖角被磨损以及颗粒边缘发生破碎,而大尺寸颗粒的破坏主要发生在试验的早期阶段[7-8],后期阶段相比早期变化不大,破坏形式相对稳定。

洛杉矶磨耗试验中道砟样品的磨耗率变化如图6所示。磨耗率曲线越陡,表示道砟磨耗程度越大,试样质量损失速率越快。由此可知,试验早期阶段磨耗最明显,颗粒边角破碎成细小颗粒和粉末所损失的质量较多,其劣化形式以磨耗为主。

图5 洛杉矶磨耗试验中道砟样品的级配变化

2.2 颗粒图形分析

磨耗率试验常规数据只能宏观分析道砟试样变化的大致趋势,为了更加直观地分析磨耗试验过程中颗粒形状的变化,进行了单个特定颗粒形态特性的观察,如图7所示。除了不同角度的三视图,还展现了基于AIMS扫描成像后的形态指标,包括棱角度、长扁度与粗糙度。由于本文采用二维图像分析,形状指标分析结果受颗粒摆放位置或照片拍摄角度和效果的影响显著,故各形状指数值取三视图的平均结果。可以清晰地看到,初始状态的颗粒边缘棱角分明且表面粗糙。随着磨耗次数增加,形态指数均有所降低,试样表面和边缘也表现出更光滑更圆润的纹理。另外从肉眼判断,图中1 000圈、1 500圈和2 000圈的颗粒照片变化较小,且所计算的形状指标结果也无明显变化,该现象可能为图像处理误差形成。

图6 洛杉矶磨耗试验中道砟样品的磨耗率变化

图7 基于洛杉矶磨耗试验劣化过程中特定单个颗粒的照片及形态特性

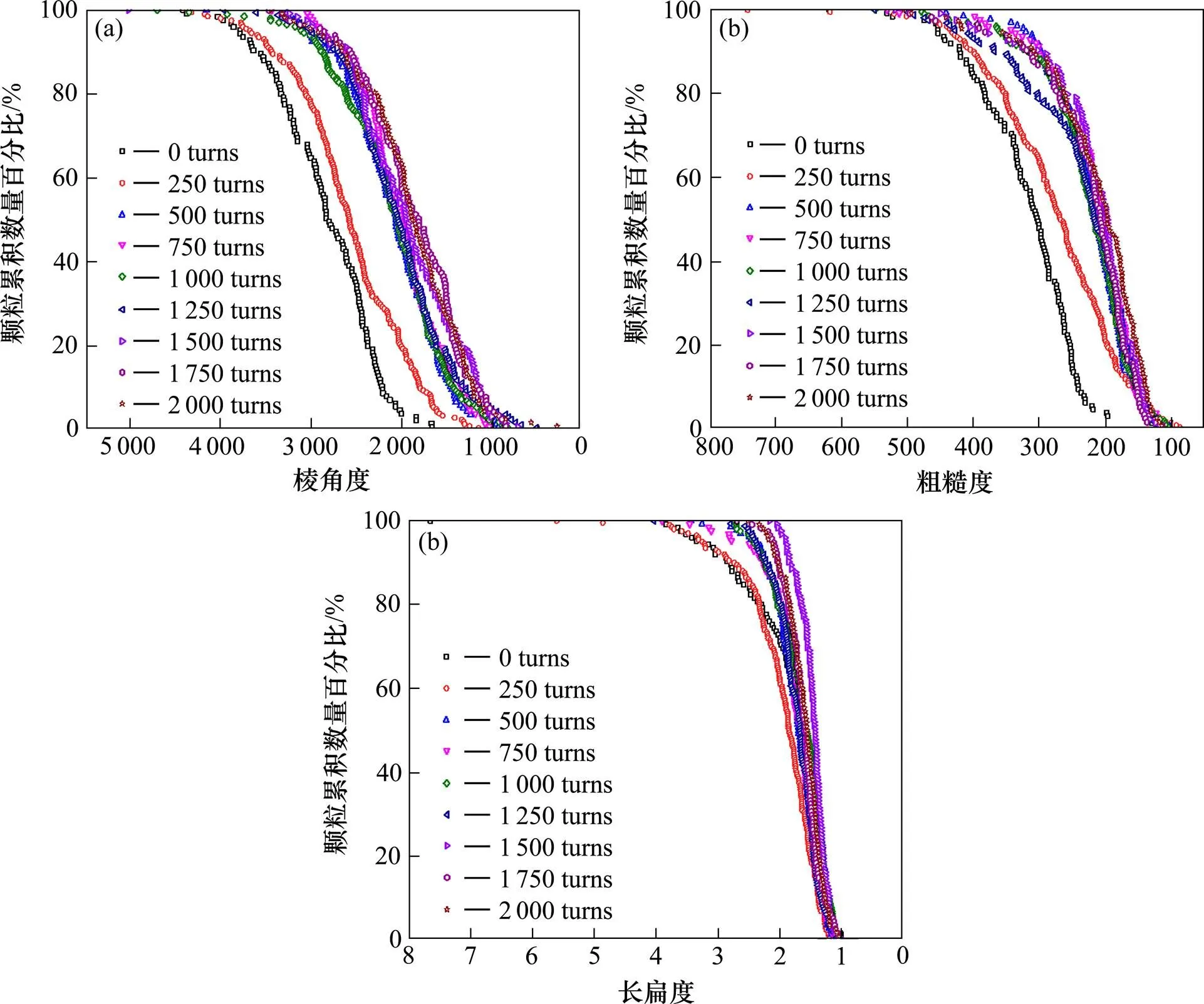

每转动250圈后,由AIMS系统扫描并自动获取相应的形状指标参数,再对磨耗试验不同转动圈数时的道砟样品形态特性变化进行比较,如表2所示。可以发现各项形状指标基本表现出降低的变化趋势,大粒径颗粒的值不断减小,在试验前期更容易破碎,产生的小粒径颗粒数量与值变化逐渐趋于稳定,说明颗粒更耐磨。其表现与上述磨耗率试验数据结果分析基本一致,并且磨耗程度越大,各项形状指标变化也越大。

表2 洛杉矶磨耗试验过程中道砟试样形态特性变化值

不同转动次数下,各形状指标与颗粒累积数量百分比的变化趋势见图8。随着转动圈数增加,各形态指数曲线的分布范围由宽逐渐变窄,数值均减小且减小速率降低。结合表2的平均值不断趋近于1来分析,当初始扁平和细长的颗粒受到磨损和破碎而发生劣化时,其几何形态通常由不规则形状逐渐趋近于球形。

3 结论

1) 相比现行规范中已有的根据质量计算磨耗率方法,图形分析方法能够更加细观地分析道砟劣化过程中的级配和形状特性变化。

2) 道砟粒径越大,颗粒边角越容易发生破碎和磨耗劣化,而且磨耗的损失也越大。试验早期磨耗最明显,劣化形式以磨耗为主。

3) 在洛杉矶磨耗试验中,道砟尖角破碎以及颗粒边缘发生磨损而呈现出新的粗糙面与尖角,结果表明试样表面和边缘整体表现出趋近于更光滑更圆润的纹理。

4) 随着磨耗试验转动圈数增加,值增加的速率逐渐变慢,各形态指数(、和值)减小的速率降低,说明破坏形式逐渐稳定。

(a) 棱角度变化;(b) 粗糙度变化;(c) 长扁度变化

[1] Selig E T, Waters J M. Track geotechnology and substructure management[M]. London: Thomas Telford, 1994.

[2] 井国庆. 铁路有砟道床[M]. 北京: 中国铁道出版社, 2012. JING Guoqing. Ballast bed for railway[M]. Beijing: China Railway Press, 2012.

[3] SUN Y F, Indraratna B, Nimbalkar S. Three-dimensional characterization of particle size and shape for ballast[J]. Géotechnique Letters, 2014, 4(3): 197-202.

[4] Okonta F N. Effect of grading category on the roundness of degraded and abraded railway quartzites[J]. Engineering Geology, 2015, 193: 231-242.

[5] HUANG H, Tutumluer E, Dombrow W. Laboratory characterization of fouled railroad ballast behavior[J]. J Transp Res Rec, 2009, 2117: 93-101.

[6] Ebrahimi A, Tinjum J M, Edil T B. Large-scale cyclic triaxial testing of rail ballast[C]// Orlando, AREMA 2010 Annual Conference & Exposition, 2010.

[7] Indraratna B, Tennakoon N, Nimbalkar S, et al. Behaviour of clay-fouled ballast under drained triaxial testing[J]. Géotechnique, 2013, 63(5): 410-419.

[8] Indraratna B, Nimbalkar S, Coop M, et al. A constitutive model for coal-fouled ballast capturing the effects of particle degradation[J]. Computers and Geotechnics, 2014, 61: 96-107.

[9] Aursudkij B. A laboratory study of railway ballast behavior under traffic loading and tamping maintenance [D]. Nottingham: United Kingdom University of Nottingham, 2007.

[10] Lim W L. Mechanics of railway ballast behaviour[D]. Nottingham: University of Nottingham, 2004.

[11] Mcdowell G R, Lim W L, Collop A C, et al. Laboratory simulation of train loading and tamping on ballast[J]. Proceedings of the Institution of Civil Engineers- Transport, 2005, 158(2): 89-95.

[12] Noalsund R, E T, I H. Degradation of railway ballast through large scale triaxial and full scale rail track model tests-comparison with mechanical laboratory tests[C]// Norway,9th International Conference on the Bearing Capacity of Roads, Railways and Airfields, 2013.

[13] 张家发, 叶加兵, 陈劲松, 等. 碎石颗粒形状测量与评定的初步研究[J]. 岩土力学, 2016, 37(2): 343-349. ZHANG Jiafa, YE Jiabing, CHEN Jinsong, et al. A preliminary study of measurement and evaluation of breakstone grain shape[J]. Rock and Soil Mechanics, 2016, 37(2): 343-349.

[14] 秦雪. 基于图像分析的集料形状特征与分布特征研究[D]. 青岛: 青岛理工大学, 2016. QIN Xue. Research on the shape characteristics and distribution characteristics of aggregate based on image analysis[D]. Qingdao: Qingdao University of Science and Technology, 2016.

[15] Anbazhagan P, Bharatha T P, Amarajeevi G. Study of ballast fouling in railway track formations[J]. Indian Geotech, 2012, 42(2): 87-99.

[16] TB/T 2328.1~2328.19—2008, 铁路碎石道砟试验方法[S].TB/T 2328.1~2328.19—2008, Test method of railway crushed stone ballast[S].

[17] Company P I. Aggregate image measurement system operation manual[M]. Grove: Company P I: 2014.

2D image analysis and shape characteristics of ballast degradation

NIE Zhihong1, CHEN Xingchen1, Ashiru Mohammed1, 2, Mohamud Saidhussein1

(1. School of Civil Engineering, Central South University, Changsha 410075, China; 2. Ahmadu Bello University, Zaria 810107, Nigeria)

Deterioration of the ballast causes changes in the morphology of the particles, which affects the performance of the ballast. In order to investigate the degradation mechanism and its manifestation of the ballast, this paper used the Los Angeles abrasion test to study the ballast degradation process. The particle image and shape index before and after the ballast wear through the AIMS aggregate image measurement system was obtained. The shape characteristics changes of the ballast with the fouling index () was discussed. The results show that the degradation of ballast is mainly caused by the sharp corner crack and edge wear of the large particle size, which makes the surface and edge texture overall smoother and rounder. As the number of turns of the abrasion test increases, the rate at which thevalue increases gradually becomes slower, and the rate of decrease in flat & elongated value, angularity, and surface texture index also decreases. The results have reference significance for the evaluation of ballast degradation and maintenance.

ballast; degradation; Los Angeles abrasion test; image analysis; shape characteristics

TU411

A

1672 - 7029(2020)11 - 2774 - 08

10.19713/j.cnki.43-1423/u.T20200011

2020-01-02

国家自然科学基金资助项目(51478481)

聂志红(1973-),男,湖南娄底人,教授,博士,从事动力荷载下路基长期稳定性等方面的研究;E-mail:niezhih@126.com

(编辑 涂鹏)