焦炉装平煤过程的离散元模拟优化

2020-12-15朱君伟曹银平杨俊和

朱君伟, 金 浩*, 曹银平, 杨俊和, 黄 婕

(1.华东理工大学化工学院, 上海 200237; 2.上海宝山钢铁股份有限公司, 上海 201900; 3.上海理工大学材料科学与工程学院,上海 200093)

伴随着中国炼焦行业的快速发展,炼焦煤的供应日趋紧张。因此,在现有设施的基础上,最大限度地提高焦炉的单孔装煤量,降低吨焦成本,是焦化企业研究的重点。在现有的工艺条件下,单孔装煤量一般是通过装煤车下煤和推焦车平煤的技术协调和配合来得以提升[1]。安振东[2]通过改变装煤操作方式和平煤杆的运动行程,使6 m焦炉的单孔装煤量从28.43 t上升到29.31 t。王建明[3]通过装煤制度的改进和增加平煤短趟次数,使7 m焦炉的单孔装煤量由40.8 t 提升至 42.4 t。严军喜等[4]通过减薄平煤杆厚度和调整平煤杆水平杆高度等措施使7.63 m的焦炉单孔装煤量提高了1.25 t。但用于装煤的炭化室如同是一个“黑匣子”,其中的落料变化以及平煤过程对煤峰的影响很难判定,传统上仅通过装煤量及装煤冒烟等外在现象进行操作调整,还未有同行进行过更为系统的本质化技术研究。

在Cundall等[5]提出离散元法后,离散元模拟在煤散料与煤矿机械的相互作用方面应用广泛。Wang等[6]使用离散元模拟链式刮板输送机运输煤料的过程,研究了刮板链速、倾斜角度和颗粒间静摩擦系数对质量流率的影响。邢鲁义等[7]使用离散元法对煤矿工作面合理的放煤步距进行模拟,获得了综放开采顶煤最优的开采方式。田震等[8]建立了采煤机中螺旋滚筒和煤壁的离散元模型,找出了螺旋滚筒结构及运动学参数等因素对煤颗粒运动规律的影响。

离散元法在处理颗粒流动时,通过跟踪每个颗粒的运动获得整个颗粒体系的宏观性质[9]。利用离散元技术模拟装煤过程能够观察到炭化室内煤颗粒堆积形貌的实时更新,还可以获得颗粒的质量、速度和力学信息,为高精度研究煤颗粒的运动行为提供了可能。因此,本文选择使用离散单元法对焦炉炭化室的装平煤过程进行数值模拟,通过改变装平煤的操作方法,并对相关区域内的装煤量及煤线的平整度变化进行统计分析,来得到装平煤作业的最优条件。

1 装平煤模型的建立

1.1 颗粒接触动力学模型

炭化室的温度在850 ℃左右,炼焦煤在下落过程中,表面水分会迅速蒸发。所以炼焦煤的表面含水量很低,颗粒间的黏附力可忽略,近似理想颗粒,故选择Hertz-Mindlin 接触模型[8]。

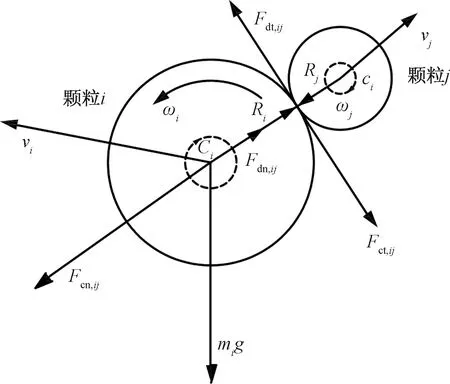

假设两个煤颗粒i和j分别以速度vi、vj和角速度ωi、ωj运动相碰撞,颗粒在接触瞬间的受力如图1所示。煤炭颗粒在接触碰撞时不仅会受到来自其余煤炭颗粒的法相及切向接触力Fcn,ij和Fct,ij,还会受到法向及切向接触阻尼力Fdn,ij和Fdt,ij的作用。

图1 颗粒接触动力学模型

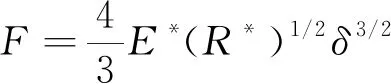

由Hertz 接触理论可推出颗粒之间的作用力与位移的关系式为

(1)

(2)

式中:F为两个相互接触煤颗粒间的作用力,N;E*为等效弹性模量,Pa;R*为颗粒i、j的等效接触半径,m;δ为颗粒间重叠量,m;U为颗粒的相对位移,m。

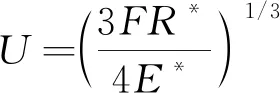

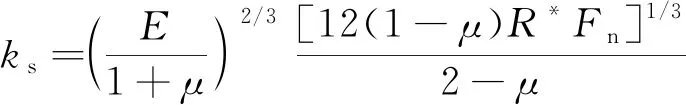

煤炭颗粒在运动碰撞过程中,其法向刚度kn、切向刚度ks与法向力Fn、切向力Fs分别为

(3)

(4)

Fn=knUn3/2

(5)

Fs=ksUs3/2

(6)

式中:E为颗粒弹性模量,Pa;μ为颗粒i和j的泊松比;Un和Us分别为颗粒的法向和切向位移,m。

1.2 炭化室仿真模型的建立

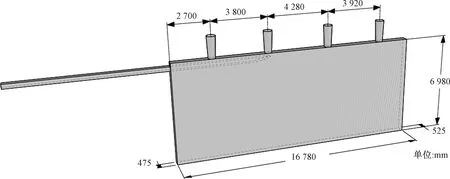

焦炉炭化室冷态是一个平均宽度为0.50 m,有效长度为16.78 m,高为6.98 m的梯形立体结构。机侧(推焦侧)宽度为475 mm,焦侧(导焦侧)宽度为525 mm。炭化室顶设有4个加煤口,从左至右分别编号1#、2#、3#、4#,直径500 mm,其他具体尺寸如图2所示。6.98 m焦炉单孔装煤量的设计值为41.7 t[3]。

1.3 煤颗粒模型

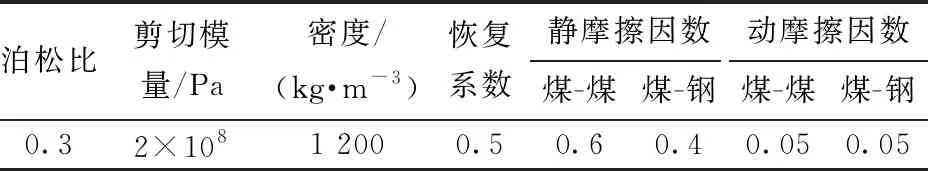

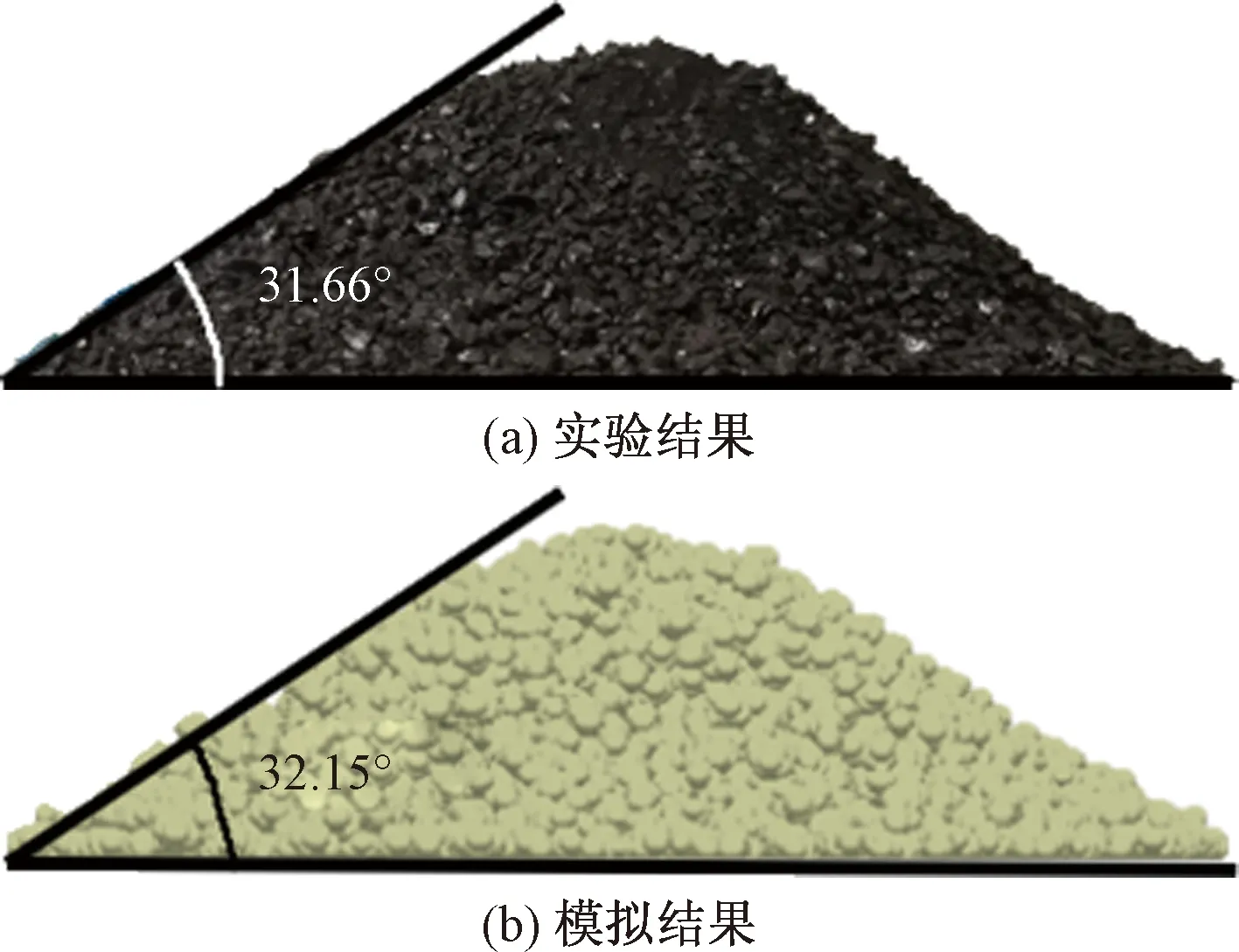

煤颗粒粒径和形状对仿真精度和仿真效率有着重要的影响。在不影响计算结果的前提下,为了提高仿真效率,对煤颗粒模型作以下简化:①因为煤颗粒尺寸相对于炭化室的体积很小,可将煤颗粒视为性质均匀的等粒径球形颗粒;②颗粒放大法常用于离散元模拟[10],实际工况中煤颗粒数可达千万甚至更多,为减少仿真计算时间,在实验室筛分测得煤颗粒平均半径为1.3 mm后,将颗粒尺寸扩大了25倍后进行模拟。根据文献[11],煤的材料属性参数和接触参数如表1所示。

图2 炭化室仿真模型

为了保证所设参数的准确性,在实验室进行了堆积角模拟试验。首先进行煤散料堆积实验,再根据实验装置进行1∶1建模,以相同的条件进行堆积模拟。堆积完成后,对得到的物料堆积图测量后可以测出煤的堆积角,如图3所示。多次试验后,模拟堆积角平均值为32.15°,与实验平均值31.66°相比,误差为1.55%,可以认为所使用的煤模型参数选择正确,所建立的计算机模型能够正确描述落煤状况。

表1 煤颗粒的物性参数

图3 煤散粒堆积实验和模拟

2 装平煤过程仿真

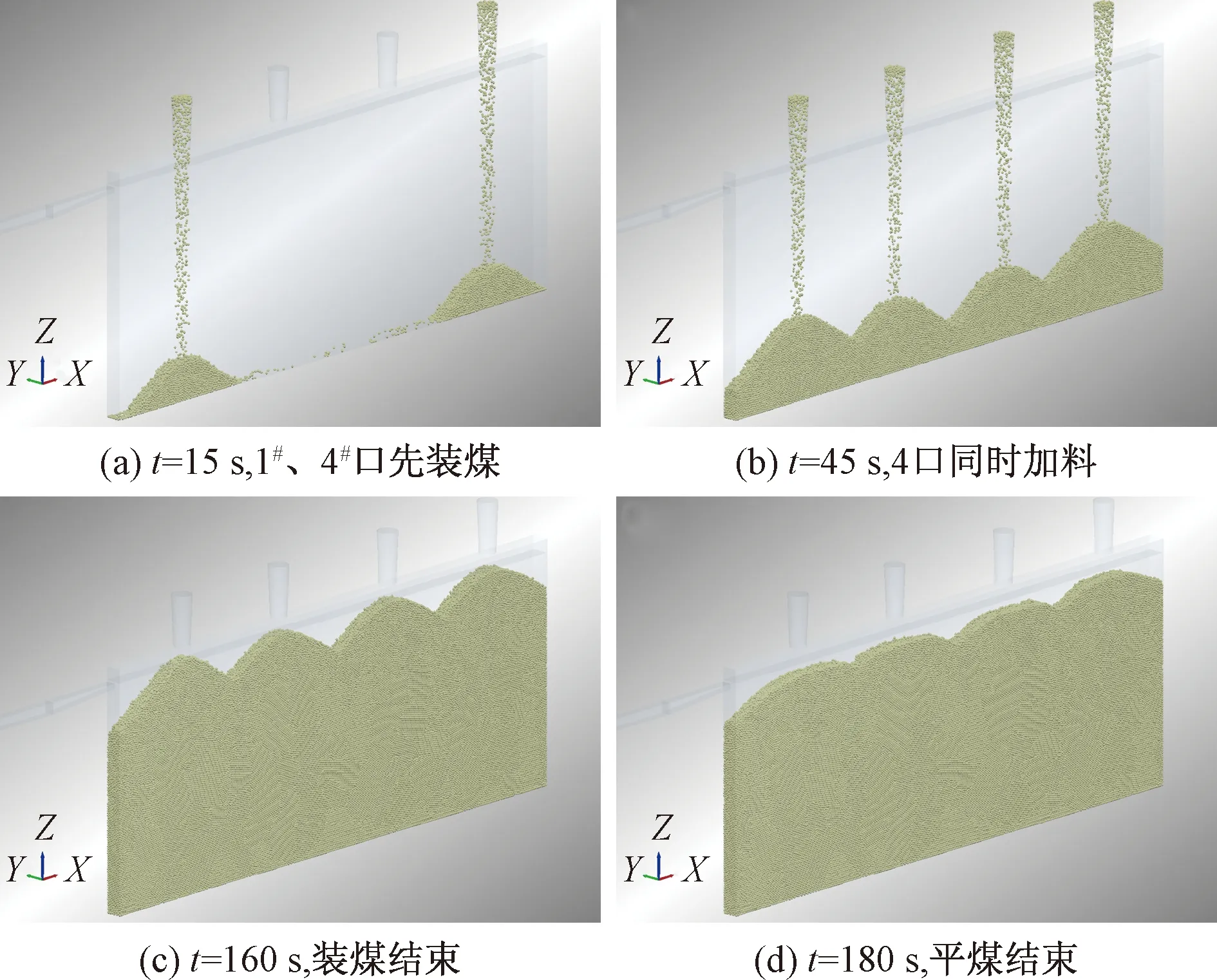

以1#、 4#口先落煤的装煤顺序模拟的装煤效果如图4所示。首先,按照设定的时间,煤料从相应的落煤口开始自由下落,在炭化室底部进行堆积,当实际所测净煤线为400 mm时,符合工厂装煤标准[12],此时需要预留炉顶空间排出热气,停止装煤,并通知推焦车开始平煤。平煤对炭化室内煤料起到压实、平通的作用。平煤模拟时长取20 s(往返各10 s),平煤杆移动速度为1.6 m/s,进行一次平煤。当平煤结束后,通过EDEM的后处理功能,对煤颗粒数量进行统计,最后得出总装煤量。

图4 不同时刻的炭化室内部图

3 影响装煤量的因素分析

3.1 装煤顺序对装煤量的影响

现阶段,炭化室装煤会产生装煤不满,装煤后存在缺角等问题。在具体操作中,装煤的顺序会影响到装煤是否均匀。装煤均匀,在数值上的反映就是炭化室中煤的散密度和平均配位数[13]。散密度的异常会影响到单孔装煤量,从而降低焦炉的生产能力。所以首先探究装煤顺序对装煤量的影响。

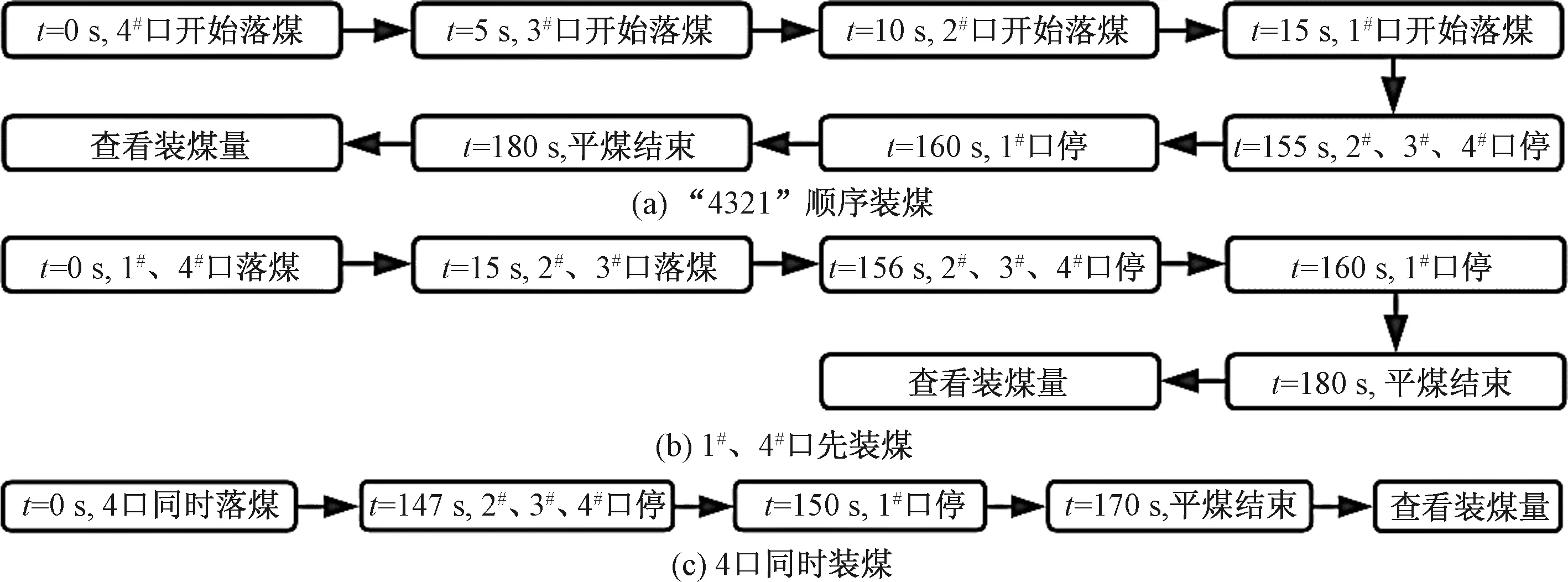

模拟3类装煤方式,分别是顺序装煤、间隔装煤和同时装煤,不同装煤方式的操作流程如图5所示。其中,间隔装煤包括1#、4#口先装煤,2#、3#口先装煤和1#、3#口先装煤。

图5 装煤操作流程

3.1.1 装煤顺序

炼焦厂常用的是“4321”装煤顺序。当t=0 s时,4#口以400颗/s的落煤量开始装煤,之后每隔5 s,3#口、2#口、1#口依次以400颗/s的落煤量开始装煤。各落煤口持续落煤,期间不间断。当t=160 s时,装煤结束,开始平煤。最后统计得煤颗粒数量为237 990,总重为41.07 t。

3.1.2 间隔装煤

间隔装煤是指先打开两个落煤口开始装煤,间隔一段时间后,再打开剩余的落煤口,4口同时装煤。

以1#、4#口先装煤为例:当t=0 s时,1#、4#口同时以400颗/s的落煤量开始装煤。当t=15 s时,2#、3#口也以400颗/s的落煤量开始装煤,且1#、4#口持续落煤。当t=160 s时,装煤结束,开始平煤。最后统计得煤颗粒数量为239 260,总重为41.28 t。

同理,1#、3#口先装煤时,统计得煤颗粒数量为235 992,总重为40.72 t。2#、3#口先装煤时,统计得煤颗粒数量为234 791,总重为40.51 t。

3.1.3 同时装煤

同时装煤是指4口同时以相同的落煤量开始装煤,最后统计得煤颗粒数量为236 392,总重为40.78 t。

3.1.4 分析与总结

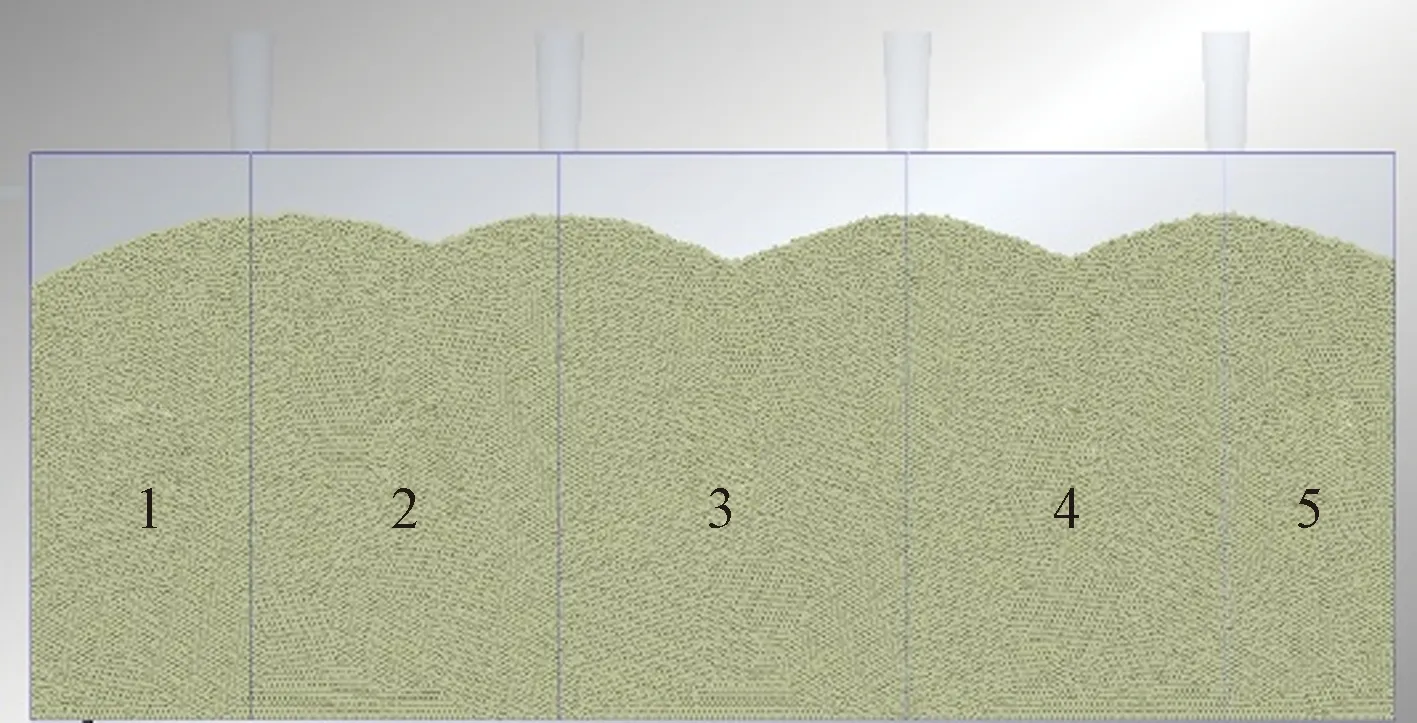

对炭化室进行分析,将其划分为5个区域,如图6所示。

区域长度划分:1为0~2 700 mm; 2为2 700~6 500 mm; 3为6 500~10 780 mm; 4为10 780~14 700 mm; 5为14 700~16 780 mm

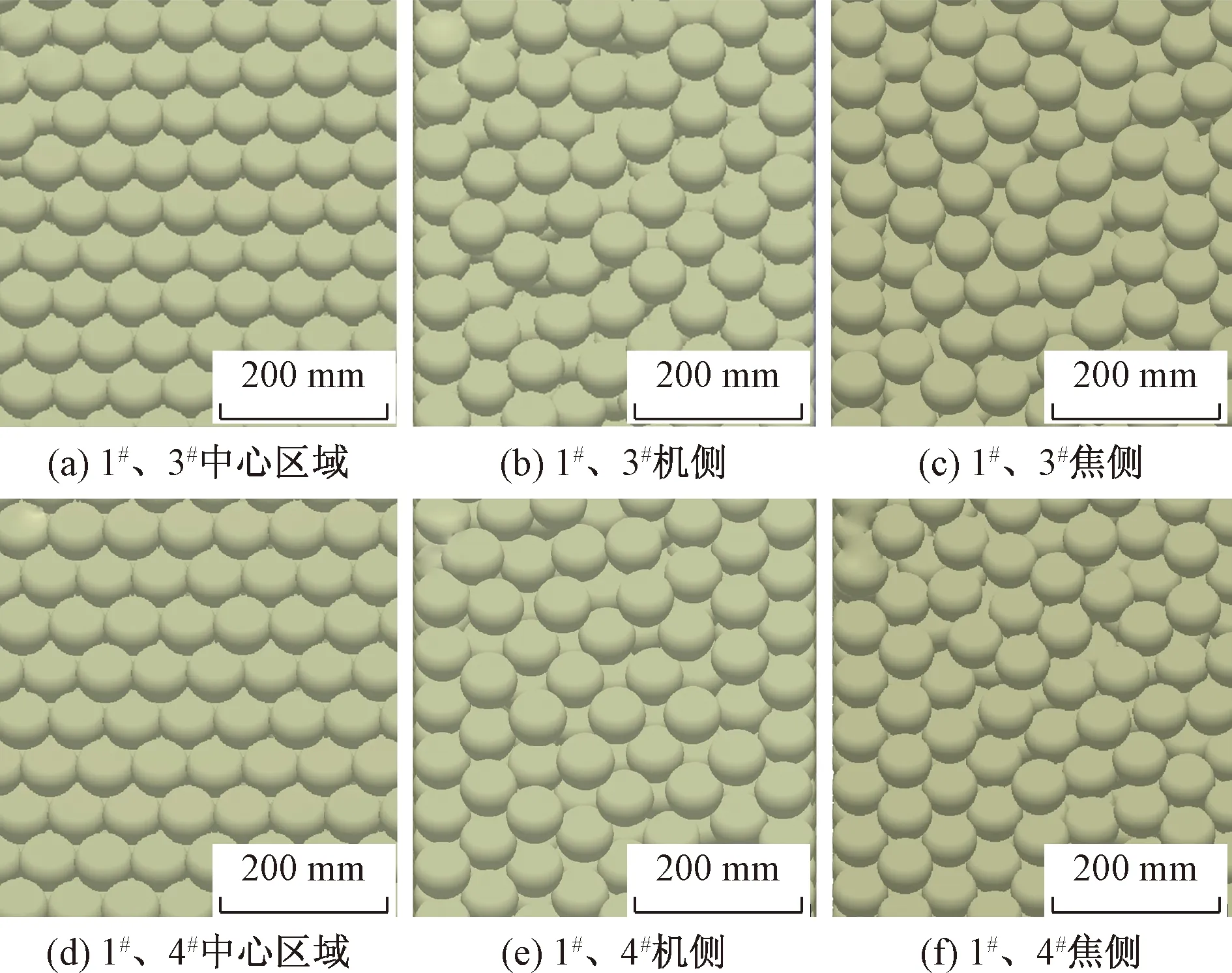

图8 装煤过程中颗粒分布

由图7可知,各区域的平均配位数由炭化室中心区域向两侧逐渐减小,区域间平均配位数的最大极差为0.97,下降了12.16%。从图8可以看出,装煤中心区域煤颗粒排列紧实,存在明显的有序结构,而靠近边壁时颗粒排列松散,说明越靠近机侧和焦侧,壁面效应影响越大,煤颗粒间的空隙率越大。

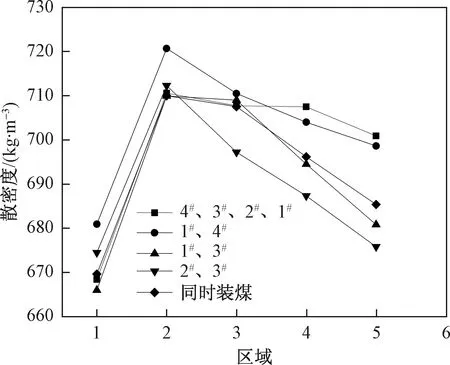

图9 不同区域散密度对比

在图9中对比不同装煤顺序的散密度,区域1都是数值最小的,这是由于装煤过程中机侧产生了缺角,造成了炭化室空间的浪费。区域5的散密度也相对较小,这是因为炭化室有一定的锥度,焦侧最宽,会产生焦侧缺角。而区域1和5的煤料主要来源于1#口和4#口,故4口焦炉中的 1#口和4#口是影响装煤不均匀的主要因素。在实际操作中应提前在区域1和区域5堆煤,为两侧减少缺角提供支持,使炭化室内能够装满煤,装煤均匀。这一点在模拟结果中也得到了验证,当1#、4#口先装煤时总装煤量最多(41.28 t),各区域间的散密度标准差最小,装煤最均匀。综上所述,1#、4#口先装煤能更好地利用炭化室空间,改善装煤不均匀的现象,并提高了单孔装煤量。所以,1#、4#口先装煤是最合理的装煤顺序。

3.2 平煤次数对平煤效果的影响

消除装煤缺角与平煤杆有效行程及平煤操作程序密切相关。平煤可以分为长程和短程。短程约为长程距离的1/2[14]。工程上一般采取长程与短程相结合的平煤方式。长平煤使煤料在炭化室内分布更“匀”, 短平煤使煤料在炭化室内压得更“实”。

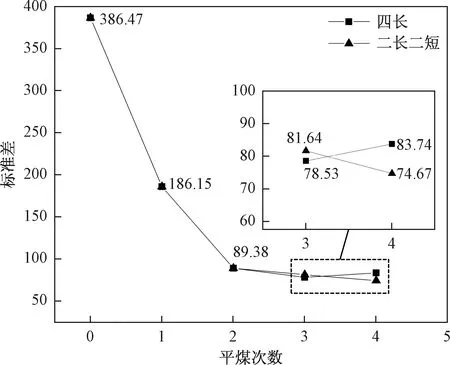

模拟时间长程取20 s(往返各10 s),短程取10 s(往返各5 s),平煤速度均为1.6 m/s,并在平煤过程中根据需要适当补充煤料。采用四长、二长二短两种方案来探究平煤次数对平煤效果的影响。

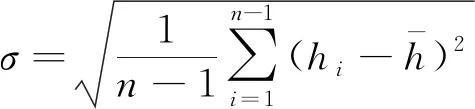

参考美国试验与材料协会对路面平整度的定义[15],对于平煤后煤线的平整度,可以定义为:以煤线最低点作水平直线L,煤线的平整度为L上方的点相对于L的竖向偏差,并采用标准差σ来表示煤线的平整度。

(7)

每一次平煤前后,反映平整度的标准差变化如图10所示。第1次平煤前,煤峰之间、机侧和焦侧都存在缺角,平煤使炭化室内形成的煤峰得到初步拉平,所以在第1次平煤后标准差从386.47下降到186.15,下降了51.83 %。

图10 反映平整度的标准差随平煤次数的变化

由二次补煤带回的煤料填补了机侧的缺角,使机侧缺角得到很大缓解,同时补装的煤料也使焦侧缺角得到了补充。所以第2次平煤后标准差从186.15下降到89.38,下降明显。

第3次平煤分为长程和短程。两种平煤方式都填补了焦侧缺角,所以标准差都有所下降。而长平煤运动距离更长,回拉时更有利于炭化室中的煤料拉平,所以第3次长平煤的标准差78.53要优于短平煤的标准差81.64。

第4次平煤结束时,长平煤的标准差反而增加了5.21,这是由于长平煤行程长,在从机侧向焦侧的运动过程中,煤颗粒不断被带到焦侧,使焦侧的煤料高度不断升高,炭化室内呈现出了“左低右高”的形状;而短平煤主要起到的是填平压实的作用,所以标准差下降了6.97。可见,在平煤后期,短平煤的效果要好于长平煤,平煤结束的效果如图11所示。

图11 平煤结束效果

综上所述,在装煤过程中会产生机侧、焦侧缺角和煤线高度不均匀等问题,通过不断地平煤和补煤,可以解决上述问题。从平煤效果和操作成本的角度考虑,采用两次长平煤和两次短平煤相结合的方式是合理的,此时的平整度标准差为74.67,二次补煤后的装煤总重为42.81 t,较设计值高1.11 t。目前已有同行试验了“二长二短”的平煤方式,并已成功应用于工业实际生产[16]。

4 结论

使用EDEM进行炭化室装平煤过程的离散元模拟,能够较真实地反映煤颗粒堆积形貌的变化过程,并可得到颗粒的质量、速度和力学信息,实现了模型的可视化分析和数据化处理,为装平煤作业的研究提供了新的方法。研究得到以下结论。

(1)利用EDEM 2.7软件建立了描述固体煤颗粒自由降落、堆积过程的数学模型,模拟值与实验室检测数据相吻合,表明该模型及参数能正确描述落煤过程。

(2)通过分析,4口焦炉中的 1#口和4#口是影响装煤量的主要因素。模拟结果表明当1#、4#口先装煤时总装煤量最多(41.28 t),各区域间的散密度标准差最小,装煤最均匀。所以,1#、4#口先装煤是最合理的装煤顺序。

(3)从平煤效果和操作成本的角度考虑,采用两次长平煤和两次短平煤相结合的方式是合理的,平整度标准差从开始的386.47降为74.67,下降了80.68%。