低压热水再生蒸汽的可行性与经济性分析

2020-12-15黄都都

黄都都

(安徽节源环保科技有限公司,安徽合肥 230088)

1 概述

热水闪蒸分为自然闪蒸和强制闪蒸两种方式[1]。在闪蒸罐中热水利用自身能力产生压力大于外界大气压的蒸汽,称为自然闪蒸。利用真空设备,将闪蒸罐中热水闪蒸出的蒸汽压力小于外界大气压的称为强制闪蒸。

在实际应用中,热水再生蒸汽主要是利用高温高压热水,100℃左右的热水目前主要应用于有机朗肯发电和溴化锂制冷。有机朗肯发电的热利用效率在5%~10%之间,投资成本过大,一般1 kW 的建设费用在1 ~1.5 万元;溴化锂制冷热利用率能够达到70%以上,但100℃左右的热水一般能利用的较为经济的温差也就在20℃上下,同时一般其他形式的制冷机组的能效比都在4~6,折算成经济效益的空间并不大,通常适用于有需冷要求的场合。而且这两种利用方式都要求有大量的循环水用于冷却,对于循环水系统增量已无空间的企业并不适合。

随着国家对环保指标趋于严格,新增普通燃煤锅炉的难度越来越大,如何利用现有热力系统,增加蒸汽来源已成为提产的当务之急,利用低温低压蒸汽冷凝水再生蒸汽成为探讨的重点。已有的公开资料中,较少提到强制闪蒸设备及工艺的案例或构思。文章通过设计一种结构简单、工作可靠的闪蒸设备和工艺,描述和计算该过程的能量转移和系统消耗,使100℃左右热水再生蒸汽的经济效益超过有机朗肯发电和溴化锂制冷,且具有较高的应用推广价值。

2 热水再生蒸汽系统

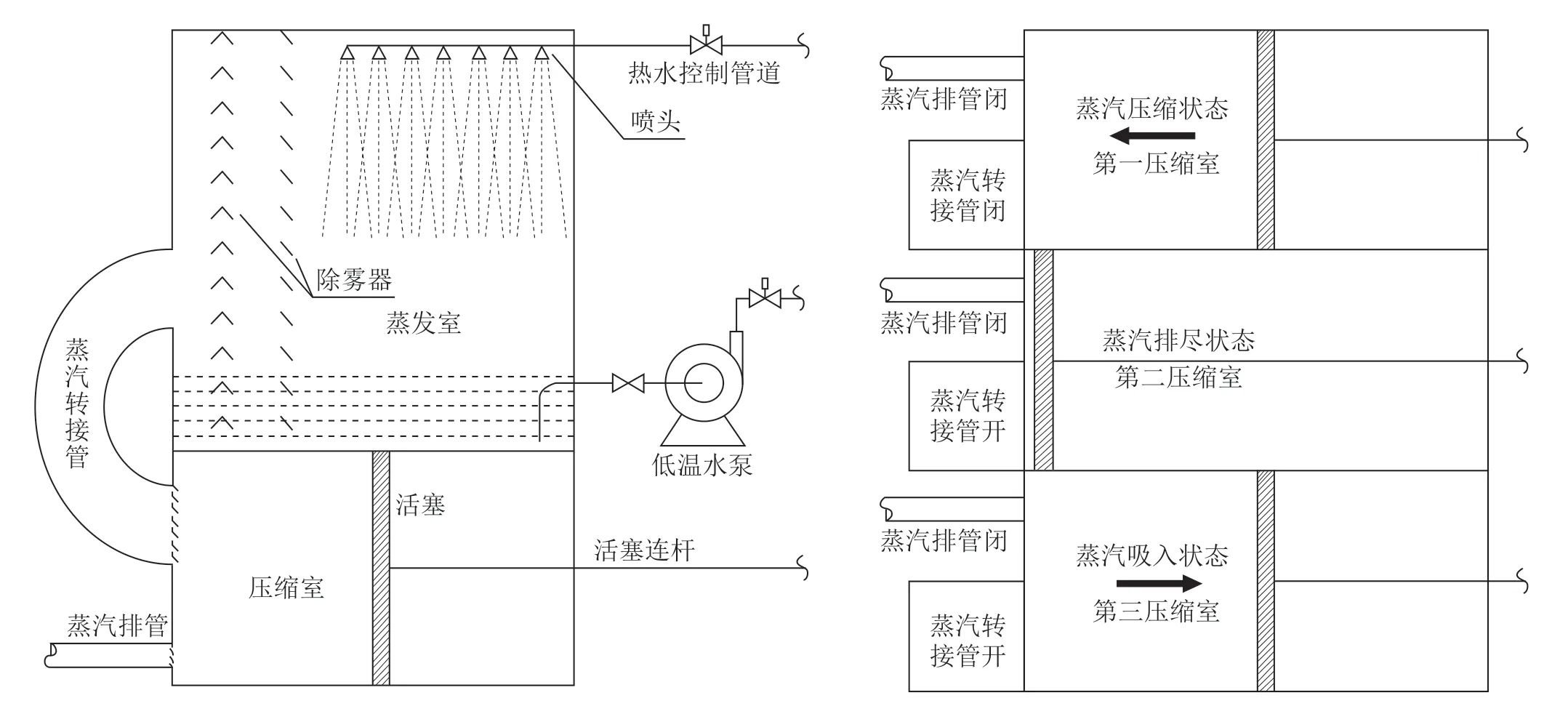

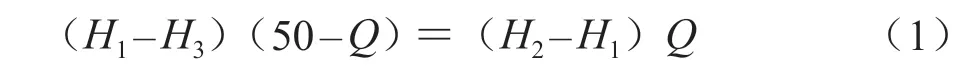

工艺流程见图1,低压热水经流量控制管道,通过喷淋装置,进入低压蒸汽蒸发室;蒸发室内为负压,低压热水部分在此气化成低压蒸汽,经除雾器和转接管道进入压缩室;压缩采用往复式压缩机,在压缩室中,当活塞向远离进汽口和排汽口方向运动时,低压蒸汽从转接管道进入压缩室,直至压缩室内容积达到一定体积;当压缩室内容积达到一定体积后,活塞向进汽口和排汽口方向运动,此时进汽管道处于关闭状态,低压蒸汽进行绝热压缩;活塞运行到一定距离,压缩室内蒸汽的压力达到一定值后,排汽管道自动打开,蒸汽排入外界蒸汽管网中;活塞到达设定位置后,停止压缩,随后反方向运行,排汽管道关闭,进汽管道打开,开始下一个过程;蒸发室中剩余降温后的低温水液位控制在一定范围,并用低温水泵将多余的低温水抽出。

图1 热水再生蒸汽系统

3 经济效益

下面仅以特定的某个状态下的热水和蒸汽参数进行有关计算。

3.1 蒸汽产量

设定低压热水压力参数为0.15 MPa(A)、温度105℃,焓值H1445 kJ/kg,流量50 t/h;闪蒸蒸汽压力0.04 MPa(A)、温度75℃,焓值H22 636 kJ/kg,流量Q;低温水压力0.04 MPa(A)、温度75℃,焓值H3314 kJ/kg,流量(50-Q)。

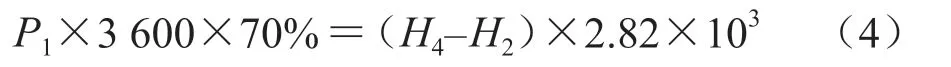

在不考虑热损失的情况下,闪蒸室中有(1)式成立:

则Q=2.82(t/h)

3.2 压缩机功率

3.2.1 蒸汽压缩功率

进入蒸汽压力0.04 MPa(A)、温度75℃、体积V1。排出蒸汽压力0.2 MPa(A)、温度T2、体积V2。在绝热条件下(压缩机单个冲程时间较短,可近似为绝热过程),蒸汽绝热指数k 1.135,则根据绝热方程有(2)式成立:

则V1/V2=4.13

再利用理想气体状态方程:

则T2=148(℃)

查蒸汽焓值表得,0.2 MPa(A)、148℃的蒸汽焓值H42 764 kJ/kg,压缩机输入功率为P1,全机效率70%。不考虑热损失的情况下,在闪蒸室中有(4)式成立:

则P1=142(kW)

3.2.2 蒸汽吸入功率

假设完成1 个冲程时间为1 s,即抽汽时间t 为0.5 s,活塞直径R 2.0 m,活塞运动距离L 1 m,外部气压P外101 kPa,抽汽压力P内40.4 kPa,计算压缩机输出功率P2(即维持蒸发室压力所需的功率),全机效率70%。

则P2=544(kW)

式中:ΔP作用在活塞横面上内外的压力差;A活塞横截面积;L活塞冲程。

每个冲程包含蒸汽压缩和蒸汽吸入两个过程,故压缩机平均运行功率:

P=P1+P2/2=414(kW)

3.3 低温水泵功率

低温水泵采用容积泵,效率70%,出口压力0.25 MPa(A),流量47.18 t/h。

则根据式(4),低温水泵功率:

P3=47.18×9.8×(0.25-0.04)×100/3 600/0.7=4(kW)

3.4 系统运行效益

蒸汽单价按140 元/t,电价按0.5 元/kW·h 计,年运行时间8 000 h,则效益:

[2.82×140-(414+4)×0.5]×8 000=148(万元)

3.5 有机朗肯发电效益

进出水参数见3.1节所述,机组热效率按9%计,则发电能力为:

P发电=(445-314)×50×103×9%/3 600 =164(kW)

全年效益:¥′=164×0.5×8 000=66(万元)

3.6 溴化锂制冷效益

进水参数如3.1 节所述,温差20℃,出水温度为85℃,焓值H5356 kJ/kg,机组热效率按80%计,则制冷能力为:

P制冷=(445-356)×50×103×80%/3 600 =989(kW)

循环水泵出口扬程30 m、Δt为6℃的循环水量约为350 m3/h,水泵效率按70%计,则循环水泵功率为:

P循环水=350×103×9.8×30×70%/3 600 =41(kW)

机组其他自耗电功率按4 kW 计,螺杆制冷机组能效比按5计,则全年节电效益:

(989/5-41-4)×0.5×8 000=61(万元)

从上述三种不同余热利用方式所产生的经济效益可以看出,采用产生低压蒸汽的方法能够使经济效益最大化。

4 设计说明

4.1 压缩机

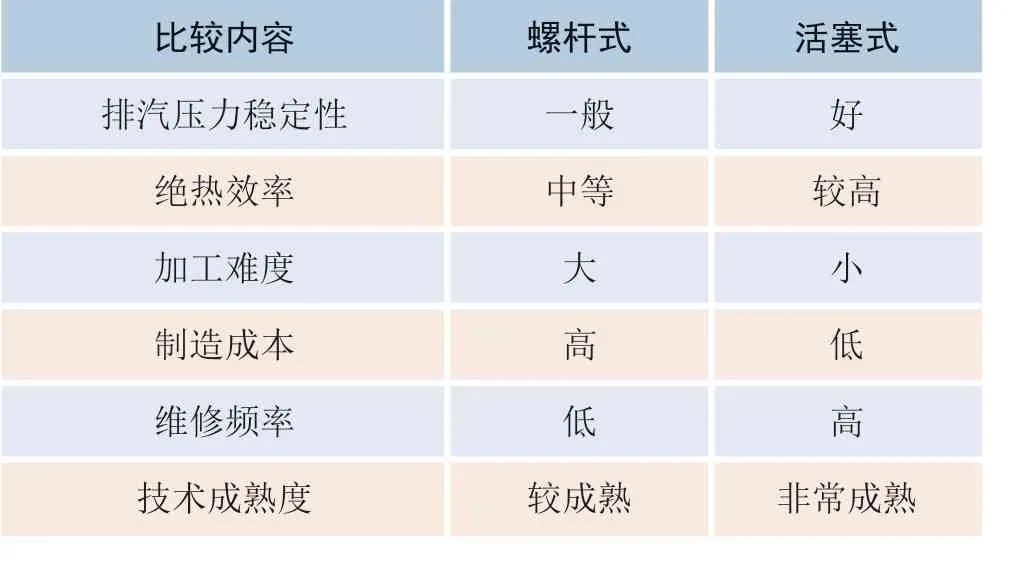

常用的压缩机按工作原理可分为容积式和离心式。容积式压缩机按运动件工作特性又可分为回转式和往复式,螺杆式压缩机属于回转式,而活塞式压缩机属于往复式,两者比较见表1。

活塞式压缩机的结构导致其存在一些缺点,如转速不高,排汽有脉动,容易引起管道振动等问题[2]。但该文章所述的压缩环境一方面压缩比并不高,单级压缩即可;另一方面对排汽参数的稳定性要求较高,需并入其他厂区蒸汽管道。虽然吸入量并不算小,但可选用多缸型号,且总的排汽量较小,对下游用汽系统不会产生明显的脉动现象,同时通过设计软连接等方式减少振动带来的问题。所以,选用活塞式压缩机较为合适。

表1 螺杆式与活塞式压缩机比较

4.2 压缩机冲程

选择活塞冲程为1 000 mm是为保证不至于因冲程过短,导致活塞直径过大而加工困难,以及考虑驱动轴强度与运动半径的关系。同时活塞运行中一般余隙为1.5~4 mm,压缩比为4.13,则单次实际吸入蒸汽量与压缩室容积的比值:

n=[1 000-(1.5~4)×4.13]/1 000=0.983~0.994

4.3 活塞尺寸

0.04 MPa(A)、75℃蒸汽的比容为4.0 m3/kg,则每秒的吸气量为:

V=2.82×103×4.0/3 600=3.13(m3)

取完成1个冲程所需的时间为1 s,选用单缸压缩机时,活塞直径为:

R1=(3.13×4/3.14)1/2=2.00(m)

选用两组三缸压缩机时,单个活塞直径为:

R2=(3.13×4/3.14/2/3)1/2=0.816(m)

相同条件下,单个缸体的强度随尺寸的减小而增大,而缸体的加工难度随尺寸的减小而减小;所以,在条件允许的情况下,应选择多缸压缩机。

4.4 低温水泵

由于闪蒸室中呈负压状态,低温水泵应使用容积泵,以满足在任何压力条件下,均可对输出流量进行动态调节,在泵的进出口均需安装压力、温度检测仪表,并将信号远传,实现自动控制。

4.5 蒸汽转接管

在不影响整体结构强度的前提下蒸汽转接管截面积应尽可能的大,以减少气阻,满足抽汽量需要。

4.6 除雾器

除雾器采用立式百叶窗结构或Ʌ字型结构,采用双层除雾方式,除雾器叶片间距应适当放大,以减小气阻。

4.7 联锁联动

该蒸汽发生系统是一个动态过程,低压热水、压缩机以及低温水泵应进行自控设计,依据运行数据联调联动,以稳定闪蒸室内真空度。

4.8 含湿蒸汽

闪蒸蒸汽进入压缩室时,不论是自身夹带,还是因快速绝热膨胀,均有可能因冷凝生成液态水,但都会在压缩过程中升温而汽化,接着达到过热状态而排出,所以不会出现液击现象。

4.9 排汽压力

排汽压力越高,蒸汽温度越高,意味着压缩机做功越多,所以存在效益平衡点。以上述所列各项单价、效率为基础,当排汽参数为2.42 MPa(A)、293℃(理论值)时,经济效益为零。

实际设计时,还需考虑设备投资、维护成本、制造难易等问题,故具有可操作性的排汽参数范围远小于理论值。

5 其他相似技术

文献[3]提及使用蒸汽喷射式混汽器作为抽吸低压蒸汽或饱和水闪蒸汽的动力来源,并将其混合扩压,使其参数提高至足以满足生产工艺供热、取暖及制冷等需要的蒸汽参数。该技术要有额外的高品质蒸汽作为动力来源,且用在有汽轮机补汽的场合下,应用范围受到一定局限。

文献[4-5]都是关于强制闪蒸的实用新型专利,但并未阐述全部细节以及技术支撑,也没有明确指出在负压条件下,物料是否连续,可操作性描述不清,对实际应用的指导非常有限。

6 小试效果

采用自制的8 缸压缩机,缸径125 mm,行程110 mm,转速600 r/min;热水流量1.75 t/h,温度105℃;排出蒸汽利用冷凝器液化,经疏水阀流出,收集计量。

经过24 h 测试,共收集1.788 t 冷凝液,耗电316 kW·h,即176.7 kW·h/t蒸汽,理论值146.8 kW·h/t蒸汽;排汽口平均温度139℃,理论值148℃。

7 结论

按强制闪蒸思路,将低压热水在负压条件下产生的蒸汽经活塞式压缩机绝热压缩,达到合适蒸汽参数排入公共蒸汽管网或用汽点;通过理论计算及工程设计细节分析,证实了其技术可行性及经济可行性。该技术目前仍处于试验阶段,实施效果以及优化措施仍需在具体项目中体现、确认和改进,但无疑为低压热水再利用提供了一种新的选择方案,使进一步提高能源利用效率成为了可能。