福建海域岩基海上风电大直径嵌岩单桩施工防塌孔技术研究

2020-12-14凌卫军

凌卫军

摘要:近年来,随着国内海上风电事业的快速发展,福建省海域因得天独厚的风资源优势而备受海上风电开发商的青睐,但受制于该片海域为岩基海床,大直径单桩基础嵌岩成孔施工过程中遇到了诸多困难与挑战,其中,岩基成孔过程中塌孔、渗漏等问题一直是制约嵌岩施工的重症之一,本文就嵌岩过程中塌孔的产生原因及解决措施进行了研究简述。

关键词:海上风电;岩基海域;大直径;单桩基础;防塌孔

一、项目概况

福建省东部海域位于台湾海峡,该海域常年风速较大,是国内海上风电开发最理想的海域之一,但该片海域受制于岩基海床,且海底地形地质复杂,海域岩石硬度很高,饱和抗压强度达80~120MPa,需进行岩基钻孔施工,为国内海上风电领域最难施工的海域。自2014年开始至今,海域附近诸如平海湾、兴化湾、平潭及南日岛北侧海域等已有多家电力企业参与海上风电场建设,但受制于岩基海床开发难度及装备投入限制,国内岩基大直径嵌岩单桩基础施工一直处于技术攻关及摸索阶段。

福建莆田南日岛海上风电项目位于南日岛北侧海域,该项目于2014年开工建设,为国内首个海上风电大直径嵌岩单桩基础施工项目,单桩直径5.5~5.8m,单桩桩长50~60m,桩身需嵌入中风化岩层以下10~15m,在此之前,国内还未有海上风电大直径单桩基础嵌岩施工的施工经验,缺乏相应的大直径单桩嵌岩沉桩技术及施工装备,该项目的具有很大的难度和挑战性。

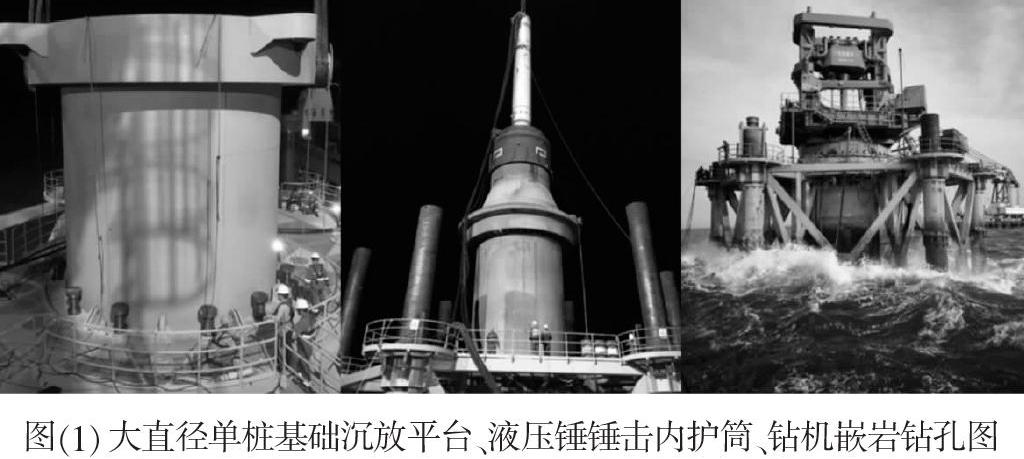

二、施工工艺

为确保项目的顺利实施,施工单位投入先进的大型嵌岩钻机设备、稳桩平台等关键设备及相应辅助设施,并采用国内先进的“大直径无过渡段嵌岩单桩基础施工方案”,主要施工工序为:施工船舶定位→沉放稳桩平台→液压锤锤击内护筒→于内护筒顶部安装大型钻机设备钻孔→清孔→大直径单桩基础翻身、入内护筒→调桩并检测垂直度→灌注灌浆料(3次)→拔出内护筒及稳桩平台重复利用。经过海上施工实践,施工工艺已可满足嵌岩单桩施工,但由于岩基海床地质条件复杂,各层地质软硬不一,大型钻机设备在嵌岩钻孔过程中经常出现稳桩平台护筒底部渗漏、塌孔等现象,护筒底部一旦塌孔或者渗漏,随着海流的冲刷、塌陷区域会不断扩大,护筒内外水位联通,更甚者,随着塌孔区域的扩大,可能出现护筒及稳桩平台倾覆,造成重大安全事故,因此,钻机钻进工作只能中止并采取海下堵漏措施。在水深25m的海域进行水下堵漏施工,堵漏后还存在二次穿孔的风险,施工难度可想而知。据统计,塌孔后单次堵漏施工就需要15~30天,严重影响现场施工效率,大大增加施工及船机成本。

三、问题原因及解决措施

针对大直径单桩基础钻孔施工过程中护筒反复塌孔、渗漏等问题,分析产生的主要原因包括以下几个方面:

1) 受复杂地质、设计地勘准确度等因素影响,导致护筒利用液压锤锤击后入泥深度不足,一般仅入泥3~5m,覆盖层经受海水冲刷后,护筒底部实际入泥更浅,极易出现渗漏现象;

2) 大型嵌岩钻机设备的钻头在加压嵌岩钻进过程中会出现振动,振动传导至护筒底部会使原本密实的岩面地质变得松散,从而增加渗漏及塌孔风险;

3) 地质复杂、岩层均一性差,泥下存在斜岩等,导致护筒底部锤击入泥后一侧搁置于硬岩侧,另一侧位于松散地质,地质松散侧极易出现塌孔或贯穿等问题。

为解决钻孔过程中岩基覆盖层反复塌孔的难题,目前普遍采用以下几种方法减少或避免塌孔现象:

1) 采用内护筒“打-钻-打”入泥深度控制工艺,即内护筒在原工艺方案基础上利用液压锤击到位后,吊装架设大型嵌岩钻机对内护筒底部进行钻孔(钻孔直径小于筒径60~70cm),钻孔钻至设计一定深度后,根据钻进出渣情况,再吊装液压锤对内护筒进行二次复打,以增加护筒入泥深度。两次锤击过程中均需控制好内护筒入泥贯入度和锤击能量两个核心指标,防止护筒底发生变形或卷边现象;

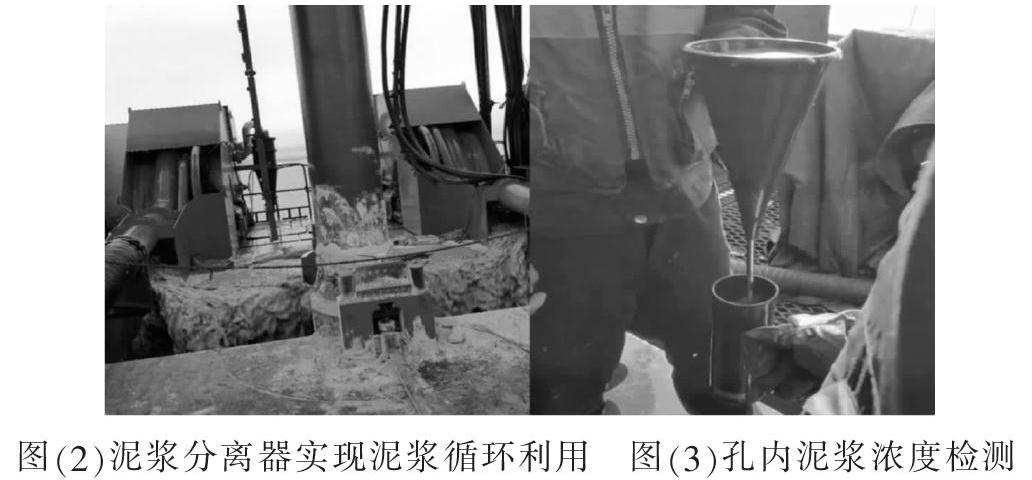

2) 当护筒入泥深度不足,未达到完整基岩面时,采取在钻机钻进过程中添加膨润土的方法,并对孔内泥浆比率进行检测,通过提高孔内水中的泥浆比率,起到泥浆护壁的作用,同时,泥浆通过钻机设备的泥浆分离器实现循环利用,泥浆分离器能很好的控制泥浆的流失,便于操作人员控制护筒内部泥浆比例,阻断孔内外渗水,防止孔壁坍塌或剥落。

3) 对钻机设备钻孔过程中各项钻进作业参数的控制,如在钻进不同硬度岩层时,通过改变钻进速率、钻头转速、钻头提升力、钻压等技术参数,以减少作业过程中钻头的晃动,从而最大限度避免护筒塌孔或渗漏。

四、结束语

据统计,2018年,国内仅福建莆田南日岛海上风电项目完成9台岩基大直径嵌岩单桩施工,但大部分机位内护筒在架设钻机钻孔过程中出現塌孔及渗漏,塌孔率高达50%,塌孔后堵漏工作量很大,施工效率很低,而国内其他项目还未有成功施工的案例。直到2019年,福建南日岛项目吸取以往塌孔处理施工经验,分析塌孔产生的原因并积极进行处理,不断完善嵌岩施工方案、优化施工装备,在岩基大直径嵌岩单桩施工方面率先取得了突破,该项目全年共计完成Ⅲ型嵌岩单桩基础14台,产能为18年完成总量的1.56倍,且钻孔成功率100%,全年几乎未出现一例塌孔或渗漏现象,无塌孔堵漏施工,已初步具备了岩基大直径单桩基础规模化、批量化施工能力,也为附近海域以及国内其他岩基海域大直径单桩基础嵌岩施工提供了诸多宝贵的借鉴和参考经验。

参考文献:

[1] 范正庆.地质条件复杂海域超大直径单桩基础嵌岩施工方法研究2020,6(05),187-188.

[2]秦顺全,张瑞霞,李军堂.海上风电场基础形式及配套施工技术[J].中国工程科学,2010,12(11):35-39.

(作者单位:江苏龙源振华海洋工程有限公司)