火电厂RUNBACK过程分析及可靠性建议

2020-12-11李军亮

李军亮

[摘 要]RB试验是协调控制系统乃至整个热控系统在调试及投运过程中一个综合性的重要实验项目。CCS以及热控装置、热控系统的优化、调整是建立在机组燃烧等运行工况通过不断优化、调整最终稳定运行的基础上,而RB试验则是建立在CCS及其他热控系统所有调试项目全部完成、投运正常的基础上进行。CCS的RB实验对机组的整体性能及自动化水平的提高有重大的意义。完善及可靠性的RB功能设计能够保证机组在主要辅机故障跳闸后安全稳定运行。

[关键词]火电厂RB(RUNBACK);过程分析可靠性;ccs

[中图分类号]TK323 [文献标志码]A [文章编号]2095–6487(2020)05–000–03

Runpack Process Analysis and Reliability Suggestion of Thermal Power Plant

Li Jun-liang

[Abstract]RB test is a comprehensive and important experimental project in the process of debugging and putting into operation of the coordinated control system and even the whole thermal control system.The optimization and adjustment of CCS, thermal control device and thermal control system is based on the continuous optimization and adjustment of unit combustion and other operating conditions, while RB test is based on the completion of all commissioning items of CCS and other thermal control systems and normal operation.RB experiment of CCS is of great significance to improve the overall performance and automation level of the unit.The perfect and reliable RB function design can ensure the safe and stable operation of the unit after the main auxiliary equipment fails to trip.

[Keywords]RB(RUNBACK); process analysis reliability of thermal power plant

当主要辅机发生部分故障跳闸,使锅炉最大出力低于给定功率时,协调控制系统将机组负荷快速降低到机组实际所能达到的相应出力,并控制机组在允许参数范围内继续运行的过程称为RUNBACK(简称RB)。RB的目的是检验机组和控制系统在故障下的适应能力,是对控制系统性能和功能的检验,RB功能的实现为机组在高度自动化运行方式下提供了安全保障。

协调控制系统RB功能设计的目的是保证在辅机故障后,协调控制系统自动迫降至机组所允许的预定负荷,保证机组的安全、稳定运行。RB试验不仅是检验协调控制系统及其它自动控制系统调节品质和性能,以及在辅机故障跳闸后的抗干扰能力,而且通过RB试验对其控制回路进行逐步的调整和优化,使热控系统在最佳工况下运行,从而实现机组的全程负荷控制。RB试验的成功关键在于各试验项目负荷迫降速率的设定、RB工况机组运行方式的确定及RB发生后的运行操作指导。

1 RB过程分析如下

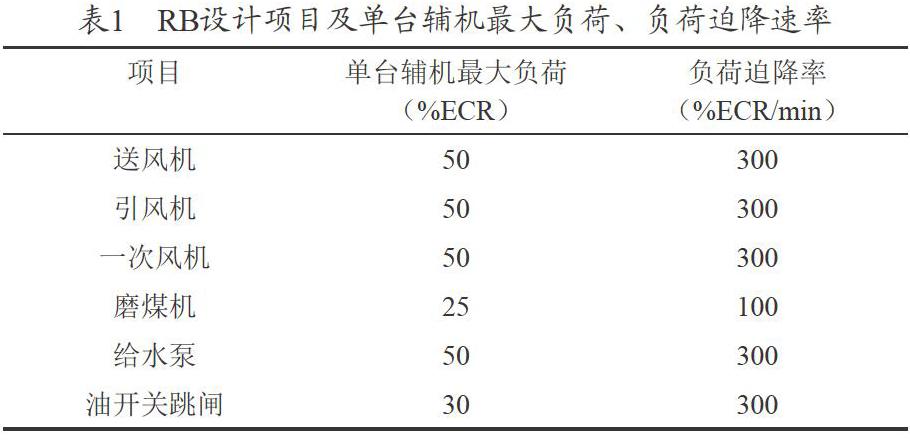

火电厂机组RB功能包括磨煤机、送风机、引风机、一次风机、给水泵、增压风机的故障跳闸快速减负荷。每种辅机故障對应不同的RB速率及负荷目标值,当发生几种设备RB时,所有设备RB速率比较,取最大者为最终减负荷速率,同理目标负荷取小,控制机组减负荷,直到新的负荷指令等于或小于单台辅机的最大承受能力。

机组运行过程中发生RB,协调控制切至机跟随运行。由汽机控制主汽压力,锅炉主控跟踪最大允许负荷,最大允许负荷按一定的速率下降,后作用到风煤回路。送风调节回路和燃料主控根据锅炉指令分别调整送风量和燃料量,最终将二次风量和燃料量降低到RB回路的最大允许负荷。RB设计项目及单台辅机最大负荷、负荷迫降速率如表1所示。

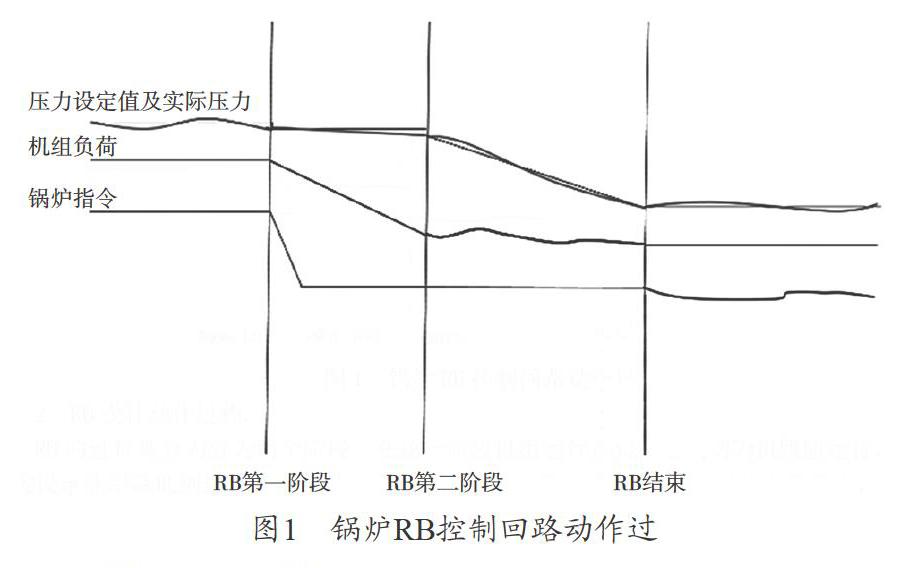

RB控制回路根据辅机实际运行情况实时计算锅炉最大允许负荷,当发生辅机跳闸,锅炉最大允许负荷被限制为对应的百分数。正常运行时实际锅炉指令和锅炉最大允许负荷比较,一旦实际锅炉指令大于最大允许负荷将触发RB过程。其动作过程如图1所示。

2 RB设计动作过程

RB的过程被分为分为两个阶段,在第一阶段机组运行方式由协调切为机跟随运行,锅炉按设定速率降低到最大允许负荷;汽机控制压力,压力设定值为RB时的实际压力,一直维持到这一阶段结束。在此期间因锅炉指令降低燃烧减弱,锅炉产生的蒸汽减少,主汽压力下降,汽轮机为了维持主汽压力等于压力设定值会关小调门憋压,维持主汽压力,随着汽机阀门关小进气量减少汽机负荷降低,此时汽轮机维持一个较高的压力,实际负荷和压力不匹配汽机节流较大,负荷属于失控状态。当汽机电负荷小于锅炉最大允许负荷(要求汽机与锅炉的负荷反馈匹配)或RB已发出5 min后结束第一阶段。此处设计5 min延时复位的意义是:当因煤质变化引起锅炉指令和汽机指令不匹配时,如果煤质较好RB迫降锅炉到50%,50%的燃料量能满足60%汽机负荷所需的能量,根据能量守恒,汽轮机负荷不能降低到50%以下,将导致RB第一阶段不能复位,因此设计5 min延时,判定5 min后锅炉已处于稳定状态,可以结束第一阶段,进行下一步功能。

在RB第一阶段由汽轮机维持锅炉压力为RB时刻的实际压力值,有助于在锅炉快降负荷过程中维持锅炉侧各参数稳定,有利于汽包水位、汽温模拟量控制系统的调节。因此RB第一阶段目的为:在锅炉快降负荷过程中维持炉侧重要参数稳定,在锅炉负荷降到后,锅炉指令,燃料,风量不发生剧烈变化的前提下再进行下一步动作。RB第一阶段结束后汽机维持一个较实际机组负荷对应滑压值偏高的压力,汽机节流较大,机炉侧能量不平衡。

RB第一阶段结束后进入第二阶段:此时压力设定值再次跟踪实际压力,以消除RB第一阶段汽机调压产生的偏差。随后压力设定值按1.5%/ min的速率下降,汽轮机调节主汽压力等于压力设定值。主汽压力设定值降低至最小压力设定值(本案为10 MPa)和负荷对应的滑压值取大值。此时仍为汽机控压,随着压力设定值的降低,汽机调门开大,机组负荷会有小幅度的上涨。在压力设定值降到最小压力或者压力设定值降低到与机组实际负荷对应的滑压值相等时,RB第二阶段被复位,RB过程结束。控制系统认为此时锅炉产生能量和汽轮机消耗的能量平衡。此时汽轮机的负荷由锅炉决定,锅炉燃烧工况好,则汽机负荷高,否则负荷偏低,因此RB第二阶段的主要任务是:消除RB第一阶段汽机多余节流部分,使压力和负荷平衡,机炉侧能量平衡。此设计思想是:实际压力和负荷匹配后认为锅炉产生的蒸汽和实际负荷消耗的蒸汽处于平衡状态。

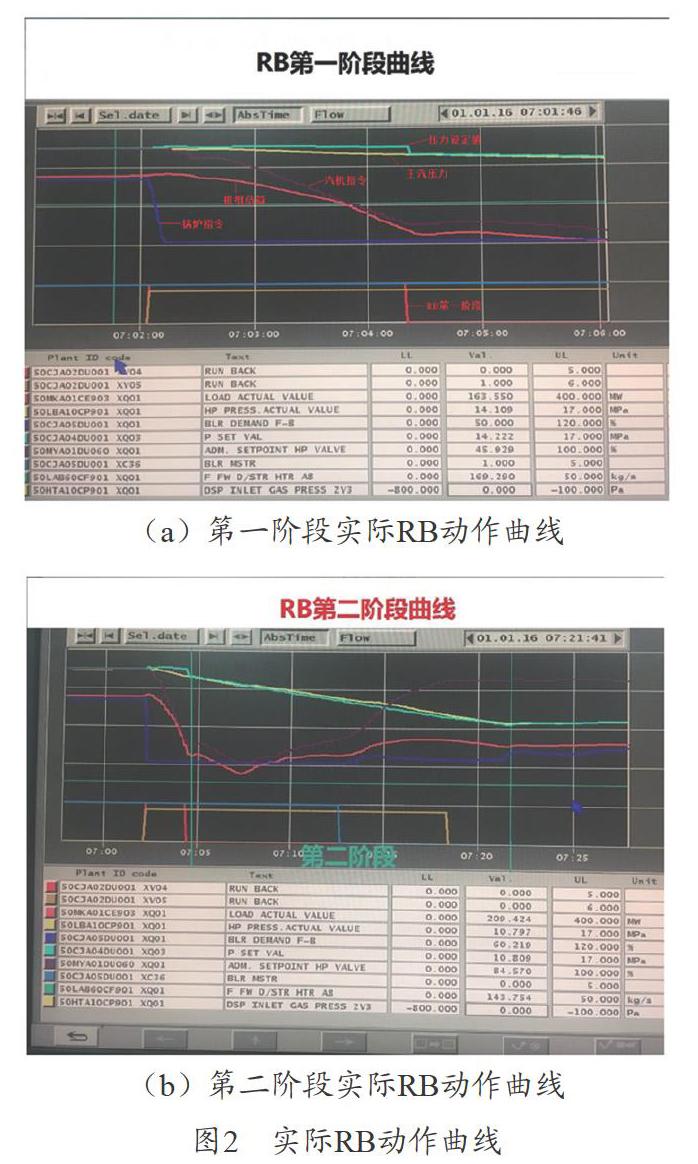

RB过程结束后锅炉跟踪指令取消,机组运行方式由机跟随切换为炉跟随,由汽轮机控制负荷,负荷设定值为RB过程结束时的实际负荷。锅炉控制主汽压力,压力设定值为当前实际压力,控制系统认为此时锅炉产生能量和汽轮机消耗的能量平衡。只需运行人员检查实际工况,并手动投入汽机主控自动,机组再次转为协调运行,至此全部RB过程结束。实际RB动作曲线如图2所示。

3 火电厂RB可靠性建议

3.1 燃料及送风自动切手动问题

锅炉主控回路是负荷指令回路与燃烧控制系统之间的接口,即通过该回路将负荷指令发送到二次风量控制回路及燃料控制回路。在RB发生后,锅炉主控跟踪最大允许负荷,锅炉在磨煤机跳闸后(分为RB切除A磨煤机运行和磨煤机本身跳闸),磨煤机一次风关断挡板关闭,一次风量迅速降为0 kg/h。在此过程中容易出现磨煤机一次风量偏差大,触发该磨煤机一次风量“NOTOK”信号报警。该信号将导致送风机、一次风机、四台磨煤机外部故障并解为手动运行,四台磨煤机手动又将燃料主控解为手动。如果在RB发生后燃料量尚未降到锅炉最大允许负荷前,发生因“NOTOK”信号解除送风和燃料主控自动,虽然锅炉主控跟踪最大允许负荷,会降至目标值,但是燃料和送风因切除自动维持在“NOTOK”信号发出时刻的负荷运行(较RB回路最大允许负荷高),不利于机组的安全运行。

在磨煤机电机停运时,切换三个一次风流量测点为“0 kg/h”,同时闭锁2V3功能块“NOTOK”信号发出。如果在RB过程中因别的原因造成燃料和送风解手动情况,需要运行人员根据机组最大允许负荷和机组实际运行工况手动调节送风机动叶和磨煤机负荷挡板,以保证机组的稳定运行。

3.2 RB信号误发

因通讯或信号故障导致RB信号误发,而此时所有相关主辅机全部运行正常。机组按预定动作执行RB,此时由协调切至机跟随方式,锅炉主控跟踪最大允许负荷120%(此时无辅机跳闸)。最终导致主汽压力和主气温度随炉指令迅速上升,主汽温度高保护动作汽机跳闸,随后小机由于给水流量低保护动作跳闸,给水泵全停触发MFT动作,锅炉灭火。

措施:针对本次非停采取的措施为:将RB后锅炉指令跟踪最大允许负荷改为跟踪最大允许负荷和实际锅炉指令的小值。

3.3 燃烧恶化导致RB复位后异常

风烟RB过程中,因燃烧恶化锅炉蒸发量减少,导致RB第一阶段负荷快速拉低,RB第一阶段很快复位。在第二阶段压力设定值下降过程中,实际主汽压力持续过快降低,汽机控制主汽压力将调门关至很低,汽机负荷快速下降接近0功率,逆功率。RB过程结束后汽机负荷只有8 MW,机组切炉跟随运行。在RB过程结束后汽机维持当前负荷设定值8 MW,随着锅炉燃烧的恢复,主汽压力迅速上升,导致压力上升过快旁路调节开,机组切基本方式运行。

措施:此处在RB结束时,不用投入炉跟随运行,仍保持机跟随运行,随着锅炉燃烧恢复压力升高,汽机维持压力快速打开调门升高负荷,由运行人员根据随后的燃烧状况适时投入炉跟随——协调。

3.4 滑压曲线改变后导致RB后汽包水位失控

为了响应“节能减排”号召,减少启机油耗,完成了低参数启动技改,将10 MPa冲转改为7.5 MPa,也就是说将锅炉最小压力由10 MPa改为7.5 MPa。低参数启动改造后修改了机组滑压运行曲线,增大了滑压运行期间,减少正常运行节流。原设计滑压运行范围为50~90%改为37.5%到92.5%。在RB第二阶段压力设定值按1.5%/min的速率下降,最终降低至最小压力设定值和负荷对应的滑压值取大值。因最小压力设定值及滑压曲线的改变,导致每次RB主汽压力设定值在第二阶段降低至8.5 MPa左右而不是被限制在10 MPa,相应的汽包压力也较之前降低。此时即使汽动给水泵转速降至最低也不能阻止汽包水位的上涨,最终导致汽包水位高灭火。处理措施为:在机组启动后主汽压力超10 MPa后,修改锅炉最小压力为10 MPa,保证发生RB后汽包压力不致于滑至较低值,保证汽包水位控制在正常范围内。

3.5 RB后汽温调节

随着RB后燃烧的减弱,锅炉主再热汽温下降较30 ℃左右,减温水自动调节不能满足汽温调节,增加了RB后超驰关闭减温水的逻辑,大大减弱了主再热汽温温降。

4 结语

机组RB控制是一项复杂的综合性控制过程,牵涉到锅炉、汽机多个子系统的协调动作。RB控制功能的投入效果是衡量机组控制性能的重要指标。RB控制功能的投入,反映了机组具有了协调控制系统的一种重要设计思想控制系统自适应能力。机组主要辅机在运行中突然跳闸是突发事件。此时若仅靠运行操作,很难保证机组的安全运行。本文通过对RB过程的分析以及火电厂历年RB问题的统计及采取的措施,大大的提高了RB工况下机组的安全性。

参考文献

[1] 王斌.大型火电机组RB功能分析[J].胜利油田职工大学学报,2005(6):50-52.

[2] 朱宏.大型火電机组RunBack功能的分析与实现[D].上海:华东理工大学,2014.

[3] 霍晓强.火电厂热工自动化的可靠性分析及提升措施[J].建筑工程技术与设计,2018(6):684.

[4] 吴迪.火电厂热工自动化的可靠性分析及提升措施[J].中国设备工程,2018(3):201-202.

[5] 刘一福.分散控制系统安全可靠性分析及建议[J].中国电力,2006,39(5):75-78.

[6] 赖绍和.韶关发电厂10号机组"3·19"事故分析处理与建议[J].广西电力,2005(5):42-43.

[7] 李铁柱.给水泵RUNBACK动作失败原因分析及改进措施[J].宁夏电力,2006(4):36-40.

[8] 杜磊磊.火电厂热工自动控制可靠性分析[J].科技促进发展,2011(4):242.

[9] 陈东雷.关于火电厂热工自动控制可靠性分析[J].科学技术创新,2015(28):15

[10] 张帅.火电厂热工自动控制可靠性分析[J].科技传播,2013(4):55,57.